Изобретение относится к технике сушки, сжигания и обжига жидкотекучих и зернистых материалов, например осадкв в минерального и органического состава сточных вод, пиг ментов и наполнителей, и может быть использовано в химической, фармацевтической, металлургической и других отраслях промышленности.

Известна установка для сжигания высоковлажных .органических материа- лов, содержащая камеру сгорания, камеру встречных струй, разгонные трубы и сепаратор, в котором для повышения надежности и эффективное-) ти сжигания материалов камера сгорания снабжена камерой стабилизации и отводами, соединеннь и с разгонными трубами, имеющими пережимы ij

Однако данная установка обеспечивает процесс сжигания в камере сгорания полученного в сушильной камере высушенного дисперсного продукта и не позволяет отбирать из устаВовки продукты другого дисперсного состава.

Известна также установка для термообработки материалов, содержащая камеру смешения исходного материала с ретуром, подключенную через загрузочные шнеки к разгонным трубам, камеру подготовки теплоносителя, подключенную к )азгонным трубам со стороны размещения загрузочных шнеков и снабженную патрубком ввода газового потока, причем с другого конца разгонные трубы через камеру смешения подключены к нижней части пневмотрубы, верхняя часть которой подключена к наружному конусу сепаратора, при этом внутренний конус сепаратора снабжен патрубком вывода материала средней дисперсности и влажности, сообщающимся с камерой смешения исходного материала с ретуром, и подключен со стороны выброса газового потока к циклону, имеющему патрубок выгрузки твердого осадка 2}.

Однако при работе на известной установке невозможно осуществлять одновременно несколько операций, например сушку, сжигание, обжиг и выдачу нескольких видов материала по дисперсности и влажности.

Цель изобретения - повышение качества разделения материала по фрак циям и влажности.

Поставленная цель достигается тем, что в установке для термообработки материалов, содержащей камеру .смешения исходного материала с ретуром, по;| ключенную через загрузочные шнеки к разгонным трубам, камеру подготовки теплоносителя,подключенную к разгонным трубам со стороны размещения загрузочных шнеков и снабженную патрубком ввода газового потока, причем с другого конца разгонные трубы через .камеру смешения подсоединены к нижней части пневмотрубы, верхняя ,часть кото5 рой подключена к наружному конусу сепаратора, при этом внутренний конус сепаратора снабжен патрубком вывода материала средней дисперсности и влажности, сообщающимся с камерой

0 смешенШ исходного материала с ретуром, и подкючен со стороны выброса газового потока к циклону, имеющему патрубок выгрузки твердого осадка, патрубок вывода материала

5 средней дисперсности и влажности снабжен тройным перераспределителем потока материала с регулирукадим шибером, а установка дополнительно содержит механическое распредели0 тельное устройство с двумя патрубками загрузки материала, первый из которых подключен к тройному перераспределителю потока материала, а второй - к патрубку выгрузки

c твердого осадка из циклона, и двумя патрубками выгрузки материала/ один из которых соединен с патрубком ввода газового потока в камеру подготовки теплоносителя.

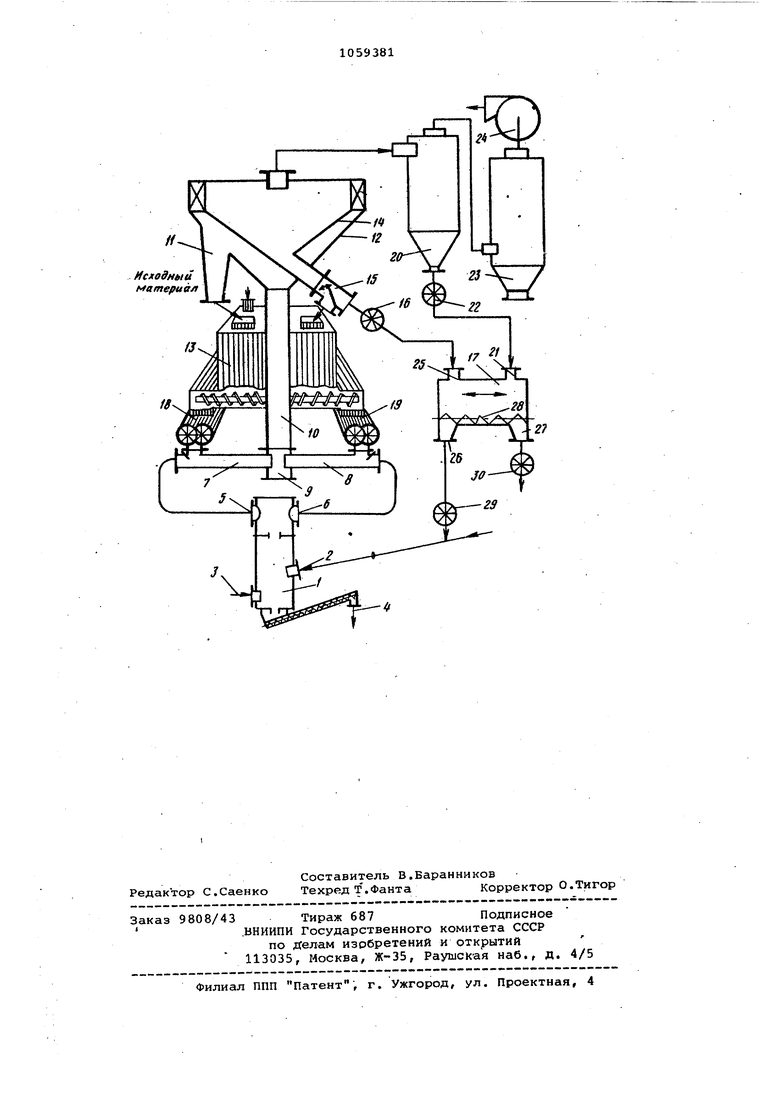

На чертеже изображена схема уста новки для термообработки материалов.

Установка содержит камеру 1 подготовки теплоносителя, имеющую патрубок 2 ввода газового потока ({воздуха),.патрубок 3 подачи топли5 ва и патрубок 4 для вывода зольного остатка, в верхней части камера 1 снабжена штуцерами 5 и-б, которые подключены к разгонньлм трубам 7 и 8, которые с противоположного конца

0 подсоединены к камере 9 смешения (камера встречных струй), переходящей в пневмотрубу 10, а затем - в сепаратор 11.

Наружный конус 12 сепаратора II

5 имеет патрубок, по которому часть невысушенного материала поступает на смешение с исходным материалом в камере 13 смешения, куда также поступает ретур из внутреннего конуса

14 сепаратора 11. Конус 14 снабжен

тройным перераспределителем 15 потока материала (ретура), часть которого направляется в камеру 13, а другая часть через затвор 16 - в механический распределитель 17.

5 Камера 13 смешения материала с ретуром снабжена шнековыми питателями 18 и 19 {загрузочные шнеки), посредством которых она подключена к разгонным трубам 7 и 8.

0 Внутргшний конус 14сепаратора 11 со стороны выброса газового потока подключен к Щ1клону 20, который подключен патрубком выгрузки твердого оссщка к патрубку 21 механи5 ческого распределителя 17. Регулирование выгрузки твердого осадка из циклона 20 осуществляют посредст .вом затвора 22. Дополнительная очистка газового потока после циклона 20 проводится в скруббере 23, нахвосте которого установлен вентилятор 24.

Механический распределитель 17 также снабжен патрубком 25- для переагрузки части ретура из сепаратора 11 посредством тройного перераспределителя 15 потока материала, патрубком 26, который подключен к патрубку 2 ввода газового потока камеры 1 подготовки теплоносителя, И патрубком 27 выгрузки материала. Внутри распределителя 17 установлен винтовой реверсивный транспортер 28о Выгрузочные патрубки 26 и 27 снабжены шлюзовыми затворами 29 и 30.

Установка работает следующим образом.

В камеру 1 подготовки теплоносителя через патрубки 2 и 3 подается воздух и топливо. Вместе с воздухом через патрубок 2 в камеру 1 поступает из механического распределителя 17 сжигаемый продукт или материал для обжига, который после обработки выгружается через патрубок 4, Продукты сгорания топлива ( теплоноситель) из камеры 1 через штуцеры 5 и 6 поступсиот в разгонные трубы 7 и 8.

Исходный материал загружается.в камеру 13 смешения его с ретуром, а затем посредством шнековых питателей 18 и 19 подается в разгонньде трубы 7 и 8, где он контактирует с

теплоносителем. Частично просушен- ный в разгонных трубах 7 и 8 материал транспортируется теплоносителем в камеру 9 смешения камера встречных струй) и далее по пневмотрубе 10 поступает на разделение в сепаратор 11. В наружном конусе

12остается материал с максимальной влажностью и дисперсностью, который перегружается в камеру 13,

0 во внутреннем конусе 14 остается материал со средней влажностью и дисперсностью, который посредством . тройного перераспределителя 15 потока материала частично в качестве

5 ретура поступает в камеру 13, а остальная часть - в механический распределитель 17. Высушенный мелкий материал, выносимый из сепаратора 11 вместе с отработавшим тепл лоносителем, осаждается в циклоне 20 и по мере накопления перегружается из него в механический распределитель (сепаратор) 17,

Установка позволяет регулировать режимы обработки материала путем

5 перераспределения его между камерой

13смешения исходного материала с ретуром и механическим распределителем 17, откуда материал может подаваться на выгрузку через патру -бок 27 или на обжиг в камеру 1 подготовки теплоносителя через патрубки

26 и 2. .

I

Таким образом, совмещение раз5,личных операций по термообработке материала на одной установке повыша ет качество разделения матер 1ала .по фракциям и влажности.

23

(6

22

21

17

-::Сн1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки высоковлажных материалов | 1980 |

|

SU875934A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ И УТИЛИЗАЦИИ ВЫСОКОВЛАЖНЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2049962C1 |

| Способ утилизации высоковлажных осадков сточных вод и устройство для его осуществления | 1984 |

|

SU1247629A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| Установка для одновременной сушки, измельчения и сжигания высоковлажных органических материалов | 1973 |

|

SU502194A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Сушилка для зернистых материалов | 1991 |

|

SU1815562A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Многоступенчатая установка для сушки дисперсных материалов | 1975 |

|

SU547623A1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ, содерхсащая камеру смешения исходного материала с ретуром, подключенную через загрузочные шнеки к разгонным трубам,, камеру подготовки теплоносителя, подключенную к разгонным трубам со стороны размещения загрузочных шнеков и снабженную патрубком ввода газового потока, причем с другого конца разгонные трубы через камеру смешения подсоединены к нижней части пневмотрубы, верхняя часть кот.орой подключена к наружному конусу сепаратора, при этом внутренний конус сепаратора снабжен патрубком вывода материала средней дисперсности и влажности, сообщающимся с камерой смешения исходного материала с ретуром, и подключен со стороны выброса разового потока к циклону, имеющему патрубок выгрузки твердого осадка, отличающаяся тем, что, с целью повышения качества разделения материала по фракци ям и влажности, патрубок ввода материала средней дисперсности и влажности снабжён тройным перераспределителем потока материала с регулирующим шибером, а установка дополнительно содержит механическое распределительное устройство с двумя (О патрубками загрузки материала, пер(Л вый из которых подключен к тройному перераспределителю потока материала, а второй - к патрубку выгрузки твердого осадка из циклона, и двумя патрубками выгрузки материала, один изкоторых соединен с патрубком ввода газового потока в камеру о ел подготовки теплоносителя. со оо 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для сжигания высоковлажныхОРгАНичЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU827891A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для термообработки высоковлажных материалов | 1980 |

|

SU875934A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-12-07—Публикация

1982-07-27—Подача