Изобретение относится к станкостроению, в частности к автоматическим станкам для обработки специ-. альных фасонных поверхностей, например, «олец подшипников качения.

Известен автомат для обработки деталей кольцевого периодически: . повторяющегося профиля, содержащий станину, бабку со шпинделем изделия привод продольного перемещения бабки, поддерживающий люнет для издели суппорт для крепления режущего инструмента и автоматическое загрузочное устройство l

Недостатками известного автомата являются низкая производительность и точность обработки из-за непрерыв ности цикла, сложность переналадки и большие габариты.

Цель изобретения - повышение производительности путем обеспечения непрерывного точения изделия за .счёт применения мНоголезвиЙщрго инструмента типа фасонной червячной фрезы, повышения точности и жесткости, расширения технологических возможностей и.уменьшение габаритов автомата.

Поставленная цель достигается letAf что в автомате для обработки деталей кольцевого периодически повторяющегося профиля, содержащем станину, бабку со шпинделем изделия привод продольного перемещения бабки, поддерживающий люнет для изделия, суппорт для крепления режущего инструмента и автоматическое загрузочное устройство, в суппорт введен вал для крепления инструмента, установленный с возможностью вращения и кинематически связанный с приводом перемещения бабки, поддерживающий люнет выполнен в виде роликов, причем один из роликов кинематически связан со шпинделем изделия через повышающую передачу, суппорт установлен с возможностью поворота относительно оси, перпендикулярной оси шпинделя изделия, а автоматическое загрузочное устройство выполнено в виде наклонного магазина и двух загрузочных рук, связанных с пневмо- или гидроцилиндрами, и размещено внутри станины автомата под приводом продольного перемещения бабки.

За счет введения в суппорте вала для крепления инструмента, получающего дополнительное вращение, согласованное с перемещением бабки изд ЛИЯ, обеспечивается возможность нет прерывного точения изделий периодически повторяющегося проф1 ля без прерывания цикла при переходе от од ного участка к другому, повторяющем профиль предыдущего.

Благодаря- введению кинематической связи ролика люнет со шпинделем

уменьшается крутящий момент, передаваемый от шпинделя к изделию,

За счет установки суппорта с возможностью поворота обеспечивается расширение номенклатуры обрабатываемых одной фрезой профилей.

Благодаря размещению загрузочного устройства в станине уменьшаются габариты автомата.

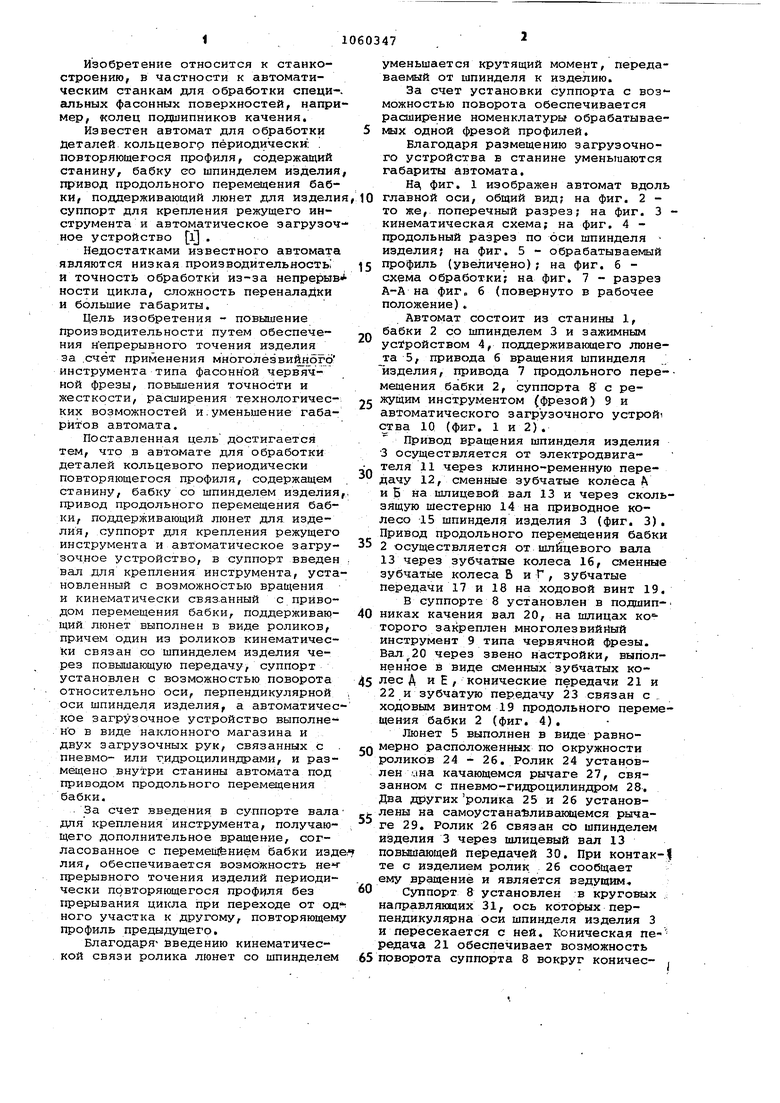

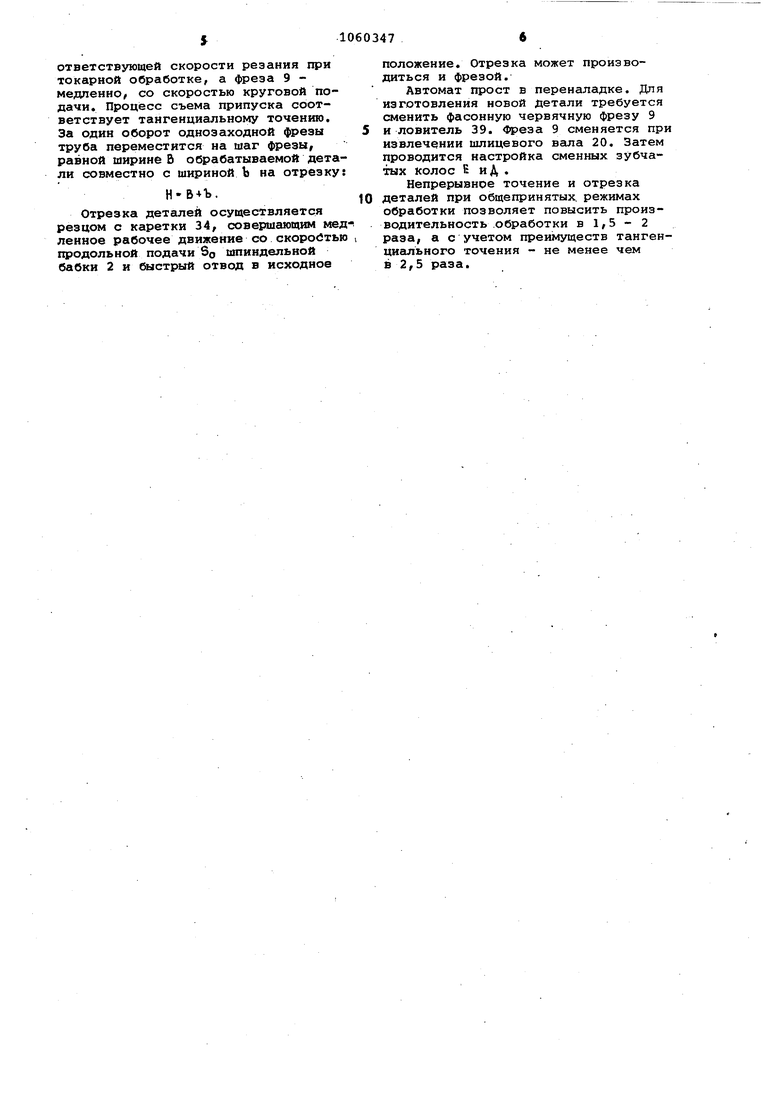

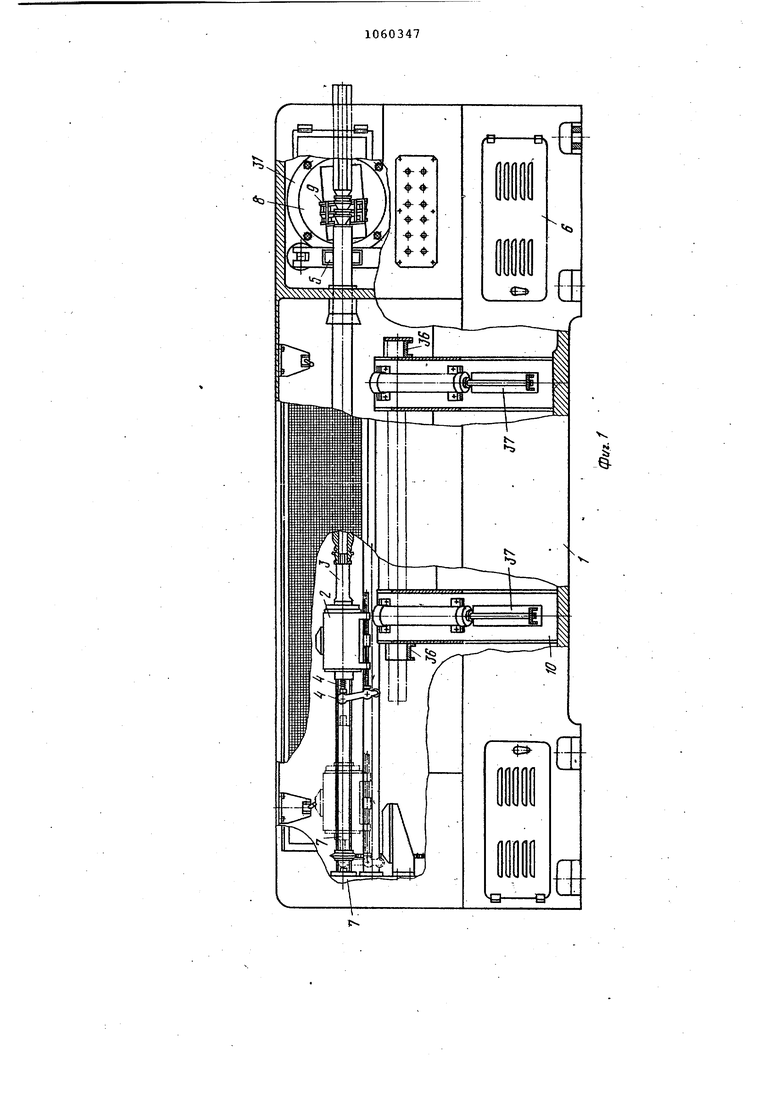

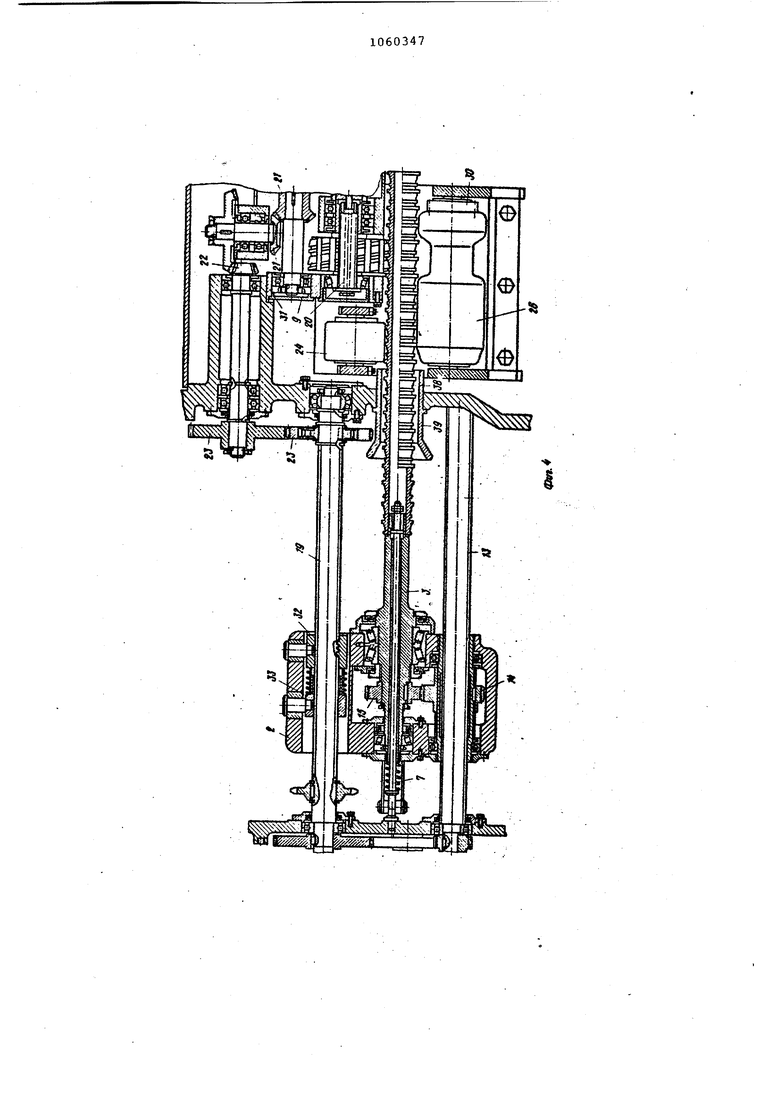

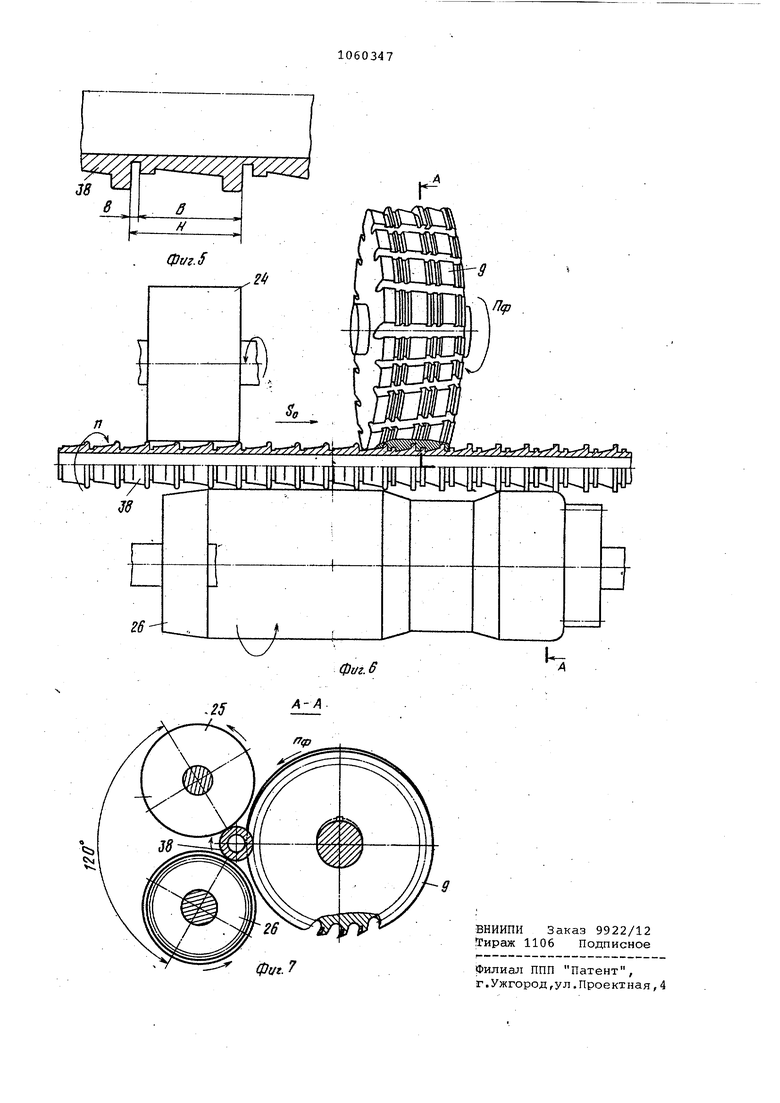

На, фиг, 1 изображен автомат вдоль главной оси, общий вид на фиг, 2 то же, поперечный разрез; на фиг, 3 кинематическая схема; на фиг, 4 продольный разрез по оси шпинделя изделия; на фиг, 5 - обрабатываемый профиль (увеличено); на фиг, б схема обработки; на фиг, 7 - разрез А-А на фиг,, б (повернуто в рабочее положение).

Автомат состоит из станины 1, бабки 2 со шпинделем 3 и зажимным устройством 4, поддерживающего люнета 5, привода б вращения шпинделя J изделия, привода 7 продольного перемещения бабки 2, суппорта 8 с режущим инструментом (фрезой) 9 и автоматического загрузочного устрой ства 10 (фиг, 1 и 2),

Привод вращения шпинделя изделия 3 осуществляется от электродвигателя 11 через клинно-ременную передачу 12, сменные зубчатые колёса А и Б на шлицевой вал 13 и через скользящую шестерню 14 на приводное колесо 15 шпинделя изделия 3 (фиг, 3), Привод продольного перемещения бабки 2 осуществляется от шлйцевого вала 13 через зубчатне колеса 16, сменные зубчатые колеса Б и Г, зубчатые передачи 17 и 18 на ходовой винт 19,

В суппорте 8 установлен в подшипниках качения вал 20, на шлицах ко торого закреплен многолезвиййый инструмент 9 типа червячной фрезы. через звено настройки, выполненное в виде сменных зубчатых колес Д и Е, конические передачи 21 и 22 и зубчатую передачу 23 связан с . ходовым винтом 19 продольного перемещения бабки 2 (фиг, 4).

Люнет 5 выполнен в виде равномерно расположенных по окружности роликов 24 - 26, Ролик 24 установлен она качающемся рычаге 27, связанном с пневмо-гидроцилиндром 28, Два других ролика 25 и 26 установлены на самоустанайливакяцемся рычаге 29. Ролик 26 связан со шпинделем изделия 3 через шлицевый вал 13 повышающей передачей 30, При контакте с изделием ролик. 26 сообщает ему вращение и является ведущим.

Суппорт 8 установлен в круговых направляющих 31, ось которых перпендикулярна оси шпинделя изделия 3 и пересекается с ней. Коническая передача 21 обеспечивает возможность поворота суппорта 8 вокруг конических колес. Вабка 2 базируется по . ходовому винту 19 посредством двух гаек 32 и 33, подпружиненных в. осевом направлении друг относительно друга, и по шлицевому валу 13 сколь зящей втулки шестерни 14. Автомат снабжен также кареткой 34, которая установлена в прямолине ных направляющих и оснащена приводо 35 возвратно-поступательного перем щения. Автоматическое загрузочное устро ство 10 установлено внутри станины автомата и представляет собой магазин 36, расположенный под приводом 7 продольного перемещения бабки 2, также две загрузочные руки 37, свя занные с пневмо-гидроцилиндрами. При необходимости автомат может быть оснащен вторым поворотным суп портом 8 с приводом согласованного вращения многолезвийного инструмен Настройка инструмента осуществл ется следующим образом. В соответствии с заданной скоро тью резания устанавливается частот вращения и шпинделя изделия 3. Уравнение кинематического баланса цепи главного движения шпинделя имеет вид: , 7,м Л и . Z Iр - передаточное отношение ременной передачи; 2..,2.,5- число зубьев колес 14 и 15; частота вращения электр двигателя. Далее производится настройка величины продольной подачи шпиндельной бабки 2, которая осуществляется с помощью шестерен Б и Г. Уравнение кинематического баланса цепи продольной подачи Зд имеет вид: t 5 В . .X.. г 11Т 8Р о 14 . откуда: 6.5о Г Р - передаточные отн б мт шения зубчатых колес 16 - 18; Р - шаг ходового вин та 19. , Частота вращения фасонной червячной фрезы 9 согласовывается с частотой вращения ходового винта 1Э из условия: за один оборот фрезы шпиндельная бабка 2 должна переместиться на шаг фрезы (ход при многозаходной фрезе): г Д . . . Н ОЬ.Орр. с откуда: 1 f. JSc- , где I у JJ, jj - передаточные отношения передач 21 - 23; Н - ход фрезы. При данной настройке цепи согласованного вращения фрезы с ходовым винтом частота ее вращения равна: n-So . об/мим. рр--ТГ Автомат работает следующим образом. Бабка 2 отходит в крайнее левое положение, воздействуя на конечный выключатель (фиг. 1). По его сигналу подается воздух в пневмоцилиндры рук 37, которые поднимают трубу 38 из магазина 36 на уровень оси шпинделя изделия 3. 2 шпинделя изделия 3 входит в трубку 38, центрируя последнюю по отверстию. Руки 37 поддерживают трубу 38 до тех пор, пока она не войдет в ловитель 39 (фиг. 4). Эти быстрые установочные перемещения бабки 2 осуществляются от вспомогательного электродвигателя 40 через цепную передачу 41 на винт 19. . После прохода торца трубы 38 ловителя 39 по команде со следующего конечного выключателя (не показан) включается главный двигатель 11 и останавливается двигатель 40. Шпин-дель изделия 3 получает вращение с частотой h от электродвигателя 11 через клинопеременную передачу 12, сменные зубчатые колеса Д и Б и зубчатые передачи 14 и 15. Далее движение передается через передачу 16, сменные зубчатые колеса В и Г , передачи 17 и 18 на ходовой винт 19. Бабка 2 одновременно с вращением шпинделя изделия 3 получает рабочую продольную передачу. При заходе вращающегося конца трубы 38 в люнет 5 подается команда на выключение гидроцилиндра 28 и поджим роликом 24 трубы 38 к двум другим роликам 25 и 26 люнета. Зажатая между роликами 24-26 труба 38 получает дополнительное вращение фрикционным способом от ведущего ролика 26, связанного зубчатой передачей 30 со шлицевым валом 13 привода шпинделя изделия 3. Повышающая передача от шпинделя изделия 3 к ролику 26 обеспе ивает частоту вращения последнего больше частоты вращения шпинделя 3. Это позволяет частично разгрузить шпинг. дель 3 изделия от крутящего момента при резании. При подходе трубы 38 к фасонной 4резе 9 начинается срезание припуска фрезой 9, .профиль которой соответствует обратному профилю, образуемому на трубе 38 (фиг. 5 - 7). Труба 38 вращается со скоростью м , соответствующей скорости резания при токарной обработке, а фреза 9 медленно со скоростью круговой подачи. Процесс съема припуска соответствует тангенциальному точению. За один оборот одноэаходной фрезы труба переместится на шаг фрезы, равной ширине В обрабатываемой дета ли совместно с шириной Ъ на отрезку Н-В + Ъ. Отрезка деталей осуществляется резцом с каретки 34, совершающим ме ленное рабочее движение со скоробть продольной подачи So шпиндельной бабки 2 и быстрый отвод в исходное положение. Отрезка может производиться и фрезой. Автомат прост в переналадке. Для изготовления новой детали требуется сменить фасонную червячную фрезу 9 и ловитель 39. фреза 9 сменяется при извлечении шлицевого веша 20. Затем проводится настройка сменных зубчатых колос Е иД . Непрерывное точение и отрезка деталей при общепринятых, режимах обработки позволяет повысить производительность обработки в 1,5 - 2 раза, а с учетом преимуществ тангенциального точения - не менее чем в 2,5 раза.

.1

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| Токарный автомат продольного точения с зубофрезерным приспособлением | 1979 |

|

SU1038075A1 |

| ТОКАРНЫЙ АВТОМАТ ПРОДОЛЬНОГО ТОЧЕНИЯ | 1999 |

|

RU2167032C2 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Токарный автомат | 1976 |

|

SU715244A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

| Токарный кулачковый автомат для нарезания торцовой резьбы | 1981 |

|

SU994170A1 |

| ГОРИЗОНТАЛЬНЫЙ ЗУБОФРЕЗЕРНЫЙ Г.ТАНОК | 1973 |

|

SU369988A1 |

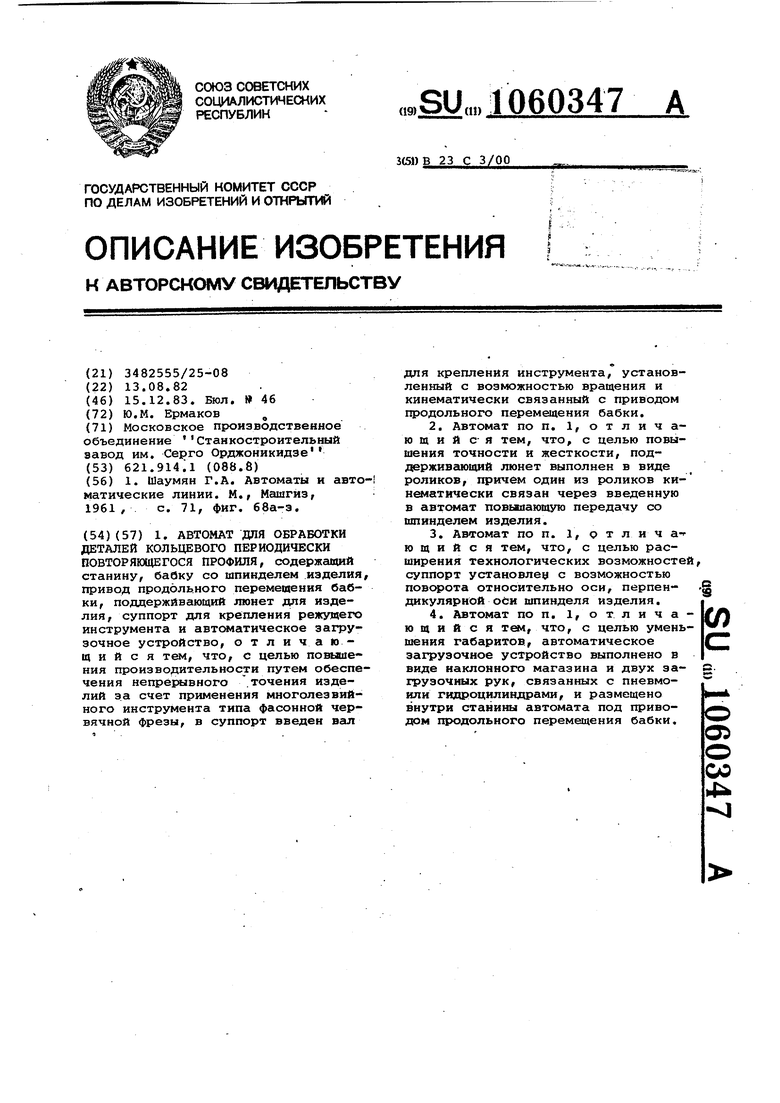

1. АВТОМАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ КОЛЬЦЕВОГО ПЕРИОДИЧЕСКИ ПОВТОРЯЮЩЕГОСЯ ПРОФИЛЯ, содержащий станину, бабку со шпинделем изделия, привод продольного перемещения бабки, поддерживающий люнет для изделия, суппорт для крепления режущего инструмента и автоматическое загрузочное устройство, отличающийся тем, что, с целью поаышения производительности путем обеспечения непрерывного .точения изделий за счет применения многолезвийного инструмента типа фасонной червячной фрезы, в суппорт введен вал для крепления инструмента, установленный с возможностью вращения и кинематически связанный с приводом продольного перемещения бабки. 2.Автомат по п. 1, о т л и ч а ю щ и и с- я тем, что, с целью повышения точности и жесткости, поддерживающий люнет выполнен в виде роликов, щэичем один из роликов кинематически связан через введенную в автомат повы11ающ5 передачу со шпинделем изделия. 3.Автомат по п. 1, о т л и ч аю щ и и с я тем, что, с целью расширения технологических возможностей, суппорт установлен с возможностью относительно оси, перпендикулярной оСи шпинделя изделия. О) 4.Автомат по п. 1, отличающийся тем, что, с целью уменьшения габаритов, автоматическое загрузочное устройство выполнено в С. виде наклонного магазина и двух загрузочных рук, связанных с пневмоили гидроцилиндрами, и размещено внутри станины автомата под приводом продольного перемещения бабки. О5 о со 4;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шаумян Г.А | |||

| Автоматы и автоматические линии | |||

| М., Машгиз, 1961, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1983-12-15—Публикация

1982-08-13—Подача