2.Станок по п. 1,отличаю щ и и с я тем, что в исходном положении в каждой паре фиксаторов плоскость установки фиксаторов в направляющих расположена выше плоскости установки фиксаторов каретки.

3.Станок по п. 1, отличающийся тем, что на П-образных

направляющих в кассете имеются отверстия с межосевыми расстояниями не менее межосевых расстояний- инструментальных оправок в кассете, а толкатель снабжен дополнительным фиксатором, установленным с возможностью взаимод€гйствия с указанными отверстиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1988 |

|

SU1701474A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

| Металлорежущий станок с устройством для автоматической смены инструмента | 1976 |

|

SU657953A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1981 |

|

SU1009706A1 |

| Устройство для смены инструмента | 1986 |

|

SU1414549A1 |

| Устройство для автоматической смены инструментальных блоков роторно-конвейерных линий | 1983 |

|

SU1161322A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| Устройство для автоматической смены инструмента на металлорежущем станке | 1982 |

|

SU1065132A1 |

1. МНОГОЦЕЛВЮЙ МЕТАЛЛОРЕЖУЩИ СТАНОК с числовым программным управлением и устройством для автоматической смены инструментов, содержащим расположенные на стойке станка инструментальный магазин с заз|ватами инструментальных оправок и механизм подпитку инструментального магазина, установленный вне рабочей зоны .шпинделя, отличающийся тем, что, с целью увеличения производительности, механизм подпитки выполнен в виде смонтированной на стойке направляющей с установленной на ней карет с : кой с кассетой инструментальш ж оправок, направляющая и наретка снабжены парами подпружиненных фиксаторов, а кассета снабжена П-образными направляющими и установленным в них толкателем с двумя уступами, расположенными с возможностыс, поочередного взаимодействия с соответствующими фиксаторами, причем расстояние между каждой парой фиксаторов не более велич 1ны перемещения кассеты и не менее межосевого расстояния инструменталь-I ных оправок, установленных в кассете 8 СИ о 00 со со

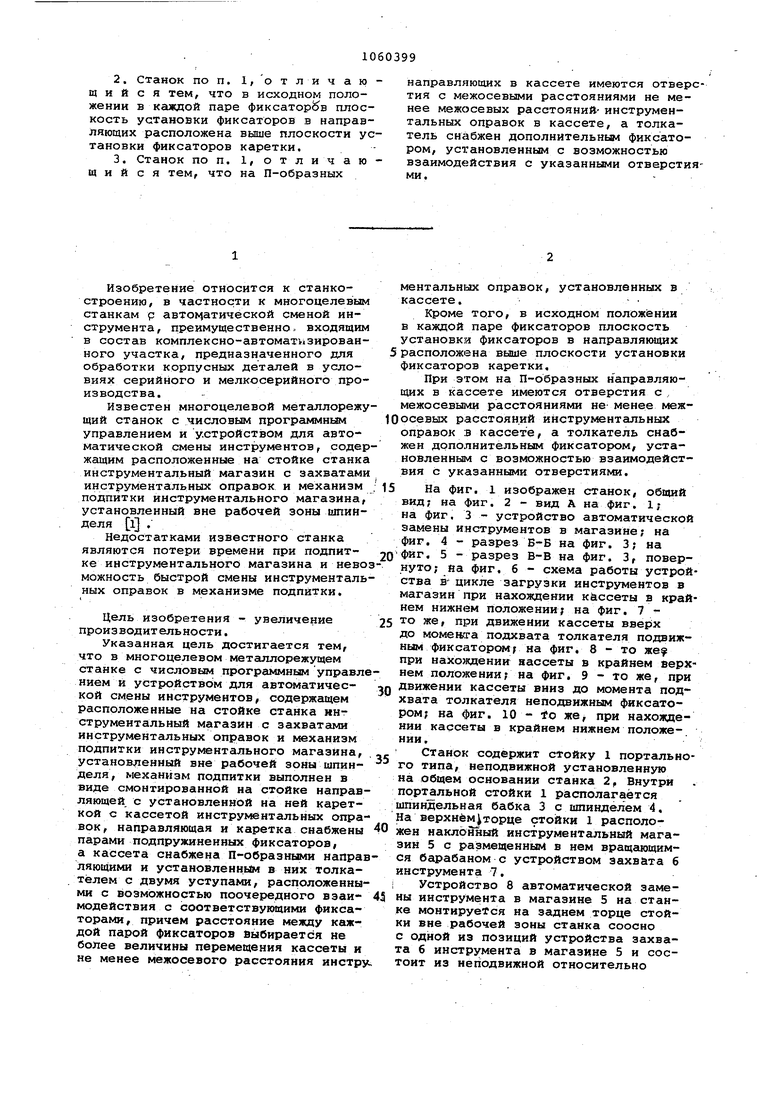

Изобретение относится к станкостроению, в частности к многоцелевым станкам р автоматической сменой инструмента, преимущественно, входящим в состав комплексно-автоматизированного участка, предназначенного для обработки корпусных деталей в условиях серийного и мелкосерийного производства. Известен многоцелевой металлорежу щий станок с числовым програм« Н1 4 управлением и устройством для автоматической смены инструментов f содер жащим расположенные на стойке станка инструментальный магазин с захватами инструментальных оправок и механизм подпитки инструментального магазина, установленный вне рабочей зоны шпинделя l . Недостатками известного станка являются потери времени при подпитке инструментального магазина и нево можность быстрой смены инструменталь ных оправок в механизме подпитки. Цель изобретения - увеличение производительности. Указанная цель достигается тем, что в многоцелевом метаиплорежущем станке с числовым программным управл нием и устройством для автоматической смены инструментов, содержащем расположенные на стойке станка ннт струментальный магазин с захватами инструментальных оправок и механизм подпитки инструментального магазина, установ 1енный вне рабочей зоны шпинделя, механизм подпитки выполнен в виде смонтированной на стойке направ ляющей с установленной на ней кареткой с кассетой инструментальных опра вок, направляющая и каретка снабжены парами подпружиненных фиксаторов, а кассета снабжена П-образньши напра ляющими и установленным в них толкателем с двумя уступами, расположенны ми с возможностью поочередного взаимодействия с соответствующими фиксаторами, причем расстояние между каждой парой фиксаторов Выбирается не более величины перемещения кассеты и не менее межосевого расстояния инстру ментальшах оправок, установленных в кассете.- Кроме того, в исходном полож1ании в каждой паре фиксаторов плоскость установки фиксаторов в направлякндих расположена выше плоскости установки фиксаторов каретки. При этом на П-образных направляющих в кассете имеются отверстия с , межосевш ш расстояниями не- менее межосевых расстояний инструлюнтальных оправок в кассете а толкатель снабжен дополнительным фиксатором, установленным с возможностью взаимодействия с указанными отверстиями, На фиг. 1 изображен станок, общий вид; на фиг, 2 - вид А на фиг. 1; на фиг. 3 - устройство автоматической замены инструментов в магазине; на фиг, 4 - разрез Б-Б на фиг, 3; на Фйг, 5 - разрез В-В на фиг, 3, повернуто; йа фиг, б - схема работы устройства в- цикле загрузки инструментов в магазин при нахождении к&ссеты в крайнем нижнем положении; на фиг, 7 то же, при движении кассеты вверх до момегкга подхвата толкателя подвижным фиксатором г на фиг, 8 - то же при нахождении нассеты в крайнем верхнем положении; на фиг, 9 - то же, при движении кассеты вниз до момента подхвата толкателя неподвижным фиксатором; на фиг, 10 - to же, при нахождении касс€ ты в крайнем нижнем положении, Станок содержит стойку 1 портального типа, неподвижной установленную на общем основании станка 2, Внутри портальной стойки 1 располагается шпиндельная бабка 3 с шпинделем 4, На верхнём торце стойки 1 расположен наклонный инструментальный магазин 5 с размещенным в нем вращающимся барабаном с устройством захвата 6 инструмента 7, Устройство 8 автоматической замены инструмента в магазине 5 на станке монтируется на заднем торце стойки вне рабочей зоны станка соосно с одной из позиций устройства захвата 6 инструмента в магазине 5 и состоит из неподвижной относительно

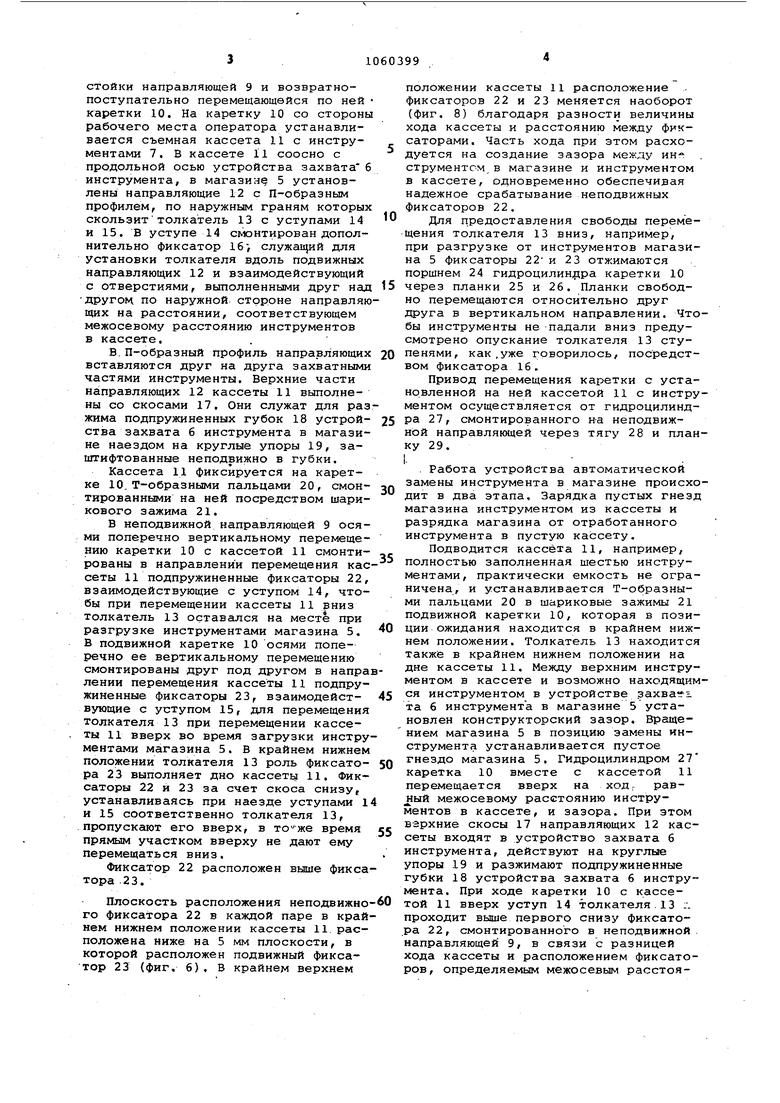

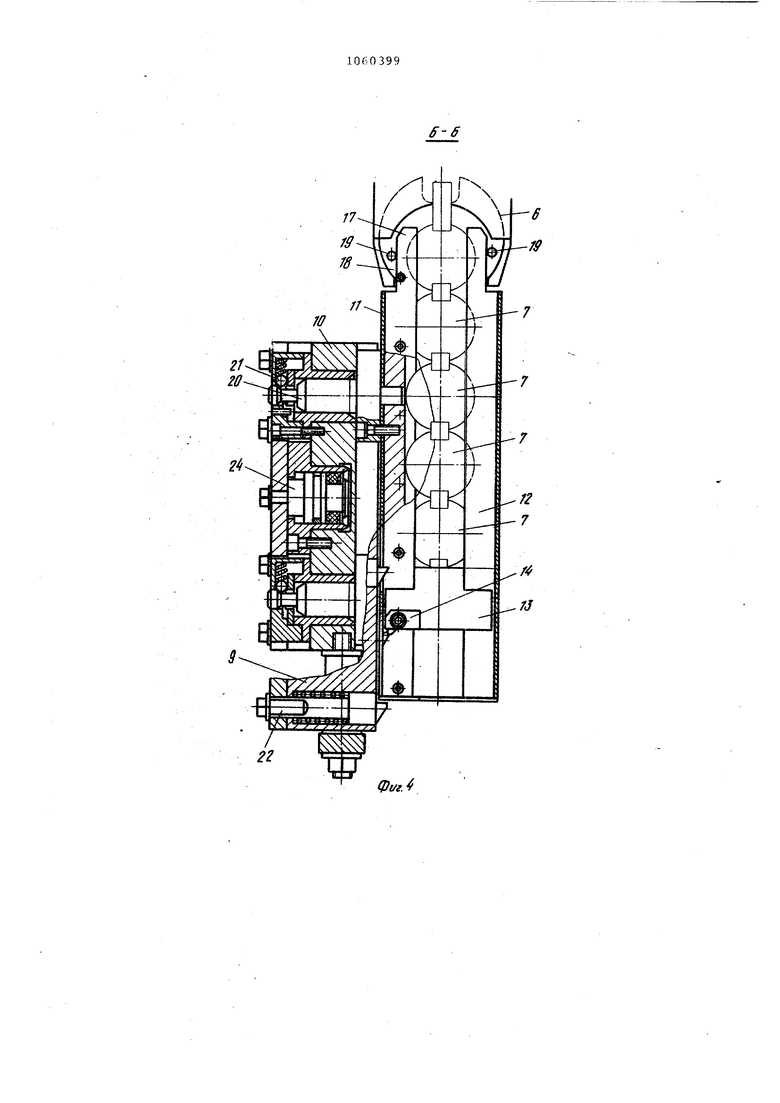

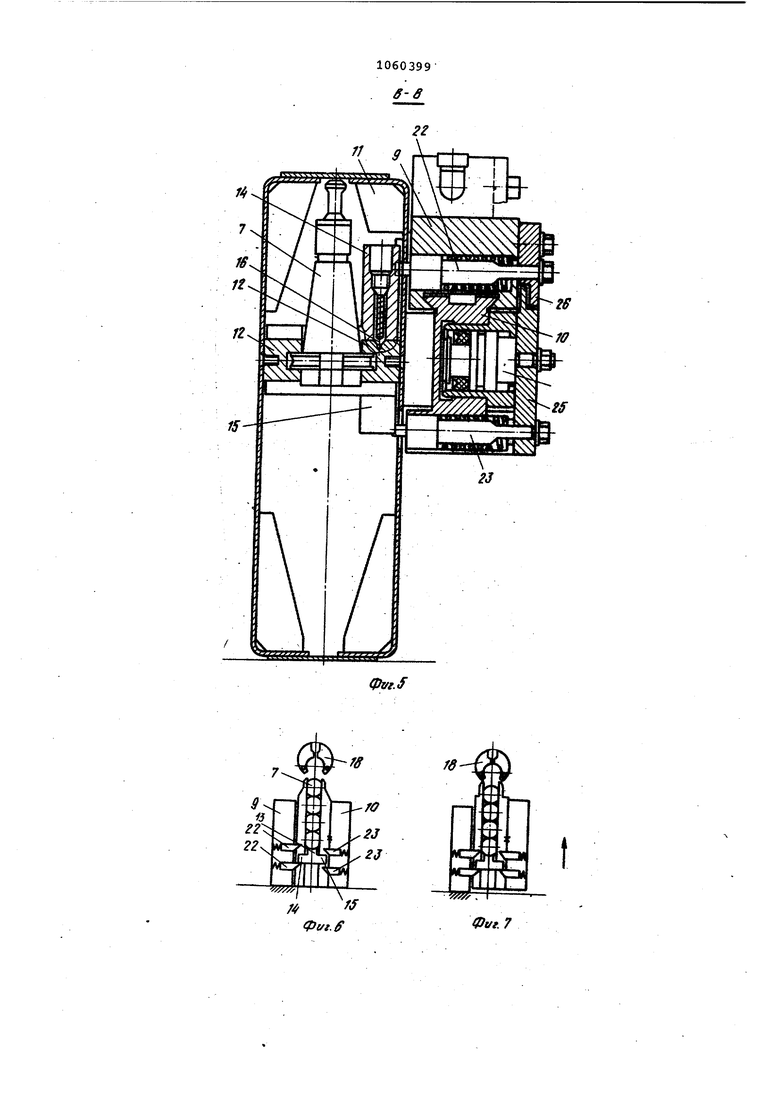

стойки направляющей 9 и возвратнопоступательно перемещающейся по ней каретки 10. На каретку 10 со стороны рабочего места оператора устанавливается съемная кассета 11 с инструментами 7, В кассете II соосно с продольной осью устройства захвата б инструмента, в магазину 5 установлены направляющие 12 с П-образным профилем, по наружным граням которых скользиттолкатель 13 с уступами 14 и 15. В уступе 14 c юнтиpoвaн дополнительно фиксатор 16 служащий для установки толкателя вдоль подвижных направляющих 12 и взаимодействующий с отверстиями, выполненными друг над другом по наружной стороне направляющих на расстоянии, соответствующем межосевому расстоянию инструментов в кассете.

В.П-образный профиль направляющих вставляются друг на друга захватными частями инструменты. Верхние части направляющих 12 кассеты 11 выполнены со скосами 17. Они служат для разжима подпружиненных губок 18 устройства захвата 6 инструмента в магазине наездом на круглые упоры 19, заштифтованные неподвижно в губки.

Кассета 11 фиксируется на каретке 10, Т-образными пальцами 20, смонтированными на ней посредством шарикового зажима 21.

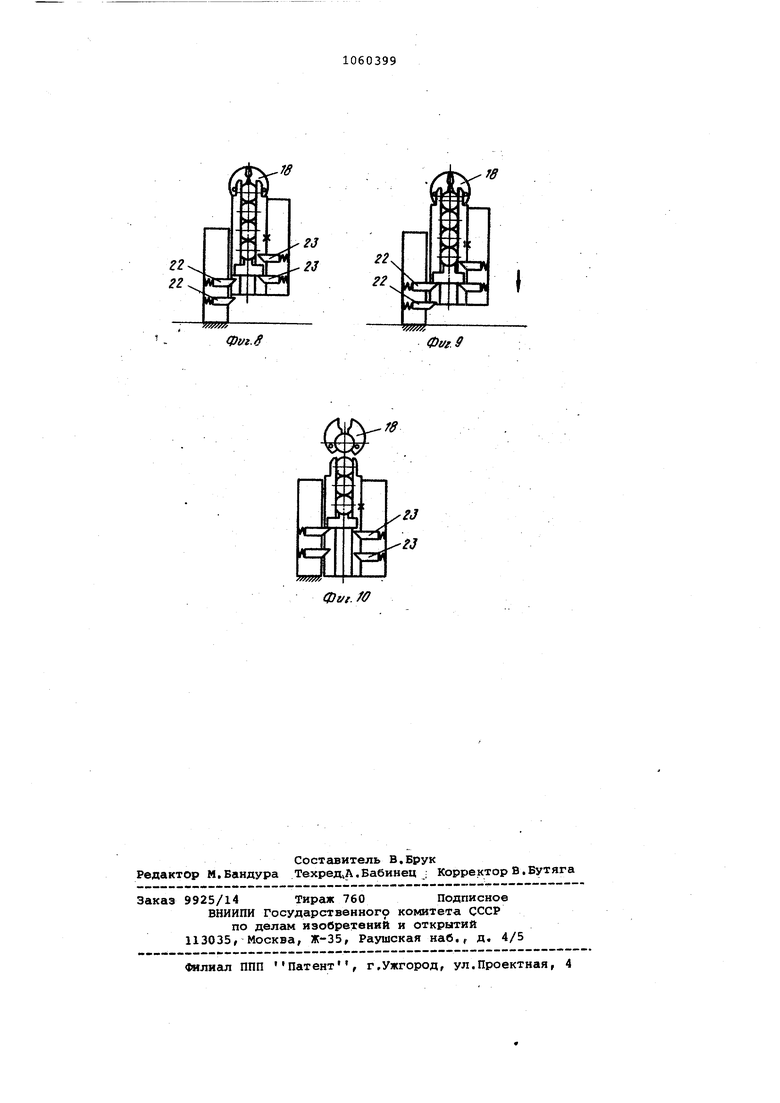

В неподвижной направляющей 9 осями поперечно вертикальному перемещению каретки 10 с кассетой 11 смонтированы в направлении перемещения кассеты 11 подпружиненные фиксаторы 22, взаимодействующие с уступом 14, чтобы при перемещении кассеты 11 вниз толкатель 13 оставался на месте при разгрузке инструментами магазина 5. В подвижной каретке 10 осями поперечно ее вертикальному перемещению смонтированы друг под другом в напралении перемещения кассеты 11 подпружиненные фиксаторы 23, взаимодействующие с уступом 15, для перемещения толкателя 13 при перемещении кассеты 11 вверх во время загрузки инструментами магазина 5. В крайнем нижнем положении толкателя 13 роль фиксатора 23 выполняет дно кассеты 11. Фиксаторы 22 и 23 за счет скоса снизу, устанавливаясь при наезде уступами 1 и 15 соответственно толкателя 13, .пропускают его вверх, в время прямым участком вверху не дают ему перемещаться вниз.

Фиксатор 22 расположен выше фиксатора 23.

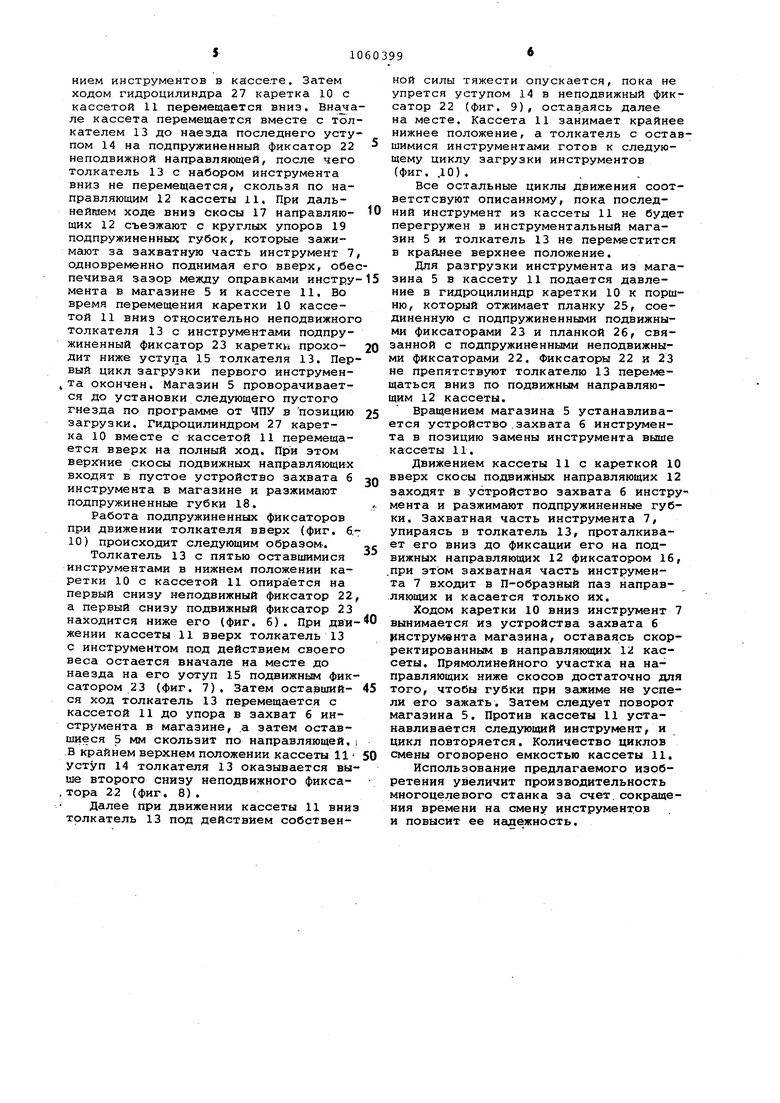

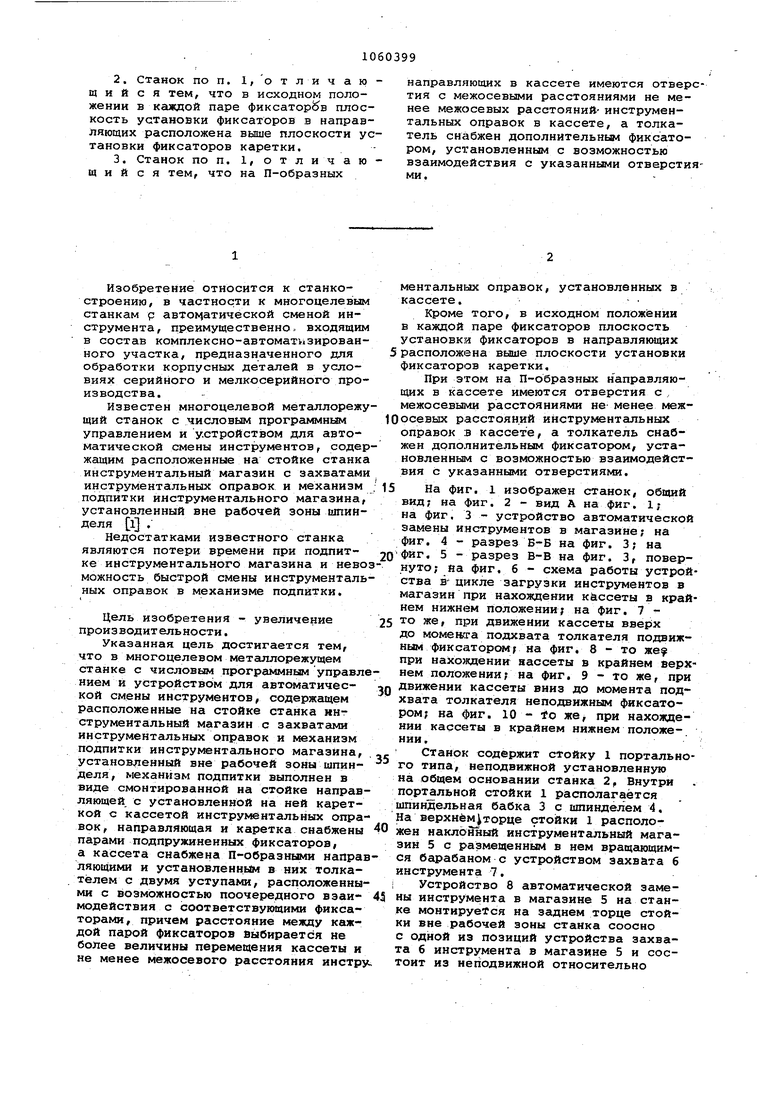

Плоскость расположения неподвижно го фиксатора 22 в каждой паре в крайнем нижнем положении кассеты 11. расположена ниже на 5 мм плоскости, в которой расположен подвижный фиксатор 23 (фиг, 6). В крайнем верхнем

положении кассеты 11 расположение фиксаторов 22 и 23 меняется наоборот (фиг. 8) благодаря разности величины хода кассеты и расстоянию между фиксаторами. Часть хода при этом расходуется на создание зазора между инструментом в магазине и инструментом в кассете, одновременно обеспечивая надежное срабатывание неподвижных фиксаторов 22.

Для предоставления свободы перемещения толкателя 13 вниз, например, при разгрузке от инструментов магазина 5 фиксаторы 22 и 23 отжимаются поршнем 24 гидроцилинрра каретки 10 через планки 25 и 26. Планки свободно перемещаются относительно друг друга в вертикальном направлении. Чтобы инструменты не падали вниз предусмотрено опускание толкателя 13 ступенями, как ,уже говорилось, посредством фиксатора 16.

Привод перемещения каретки с устанрвленной на ней кассетой 11 с инструментом осуществляется от гидроцилиндра 27, смонтированного н-а неподвижной направляющей через тягу 28 и планку 29.

. Работа устройства автоматической замены инструмента в магазине происходит в два этапа. Зарядка пустых гнезд магазина инструментом из кассеты и разрядка магазина от отработанного инструмента в пустую кассету.

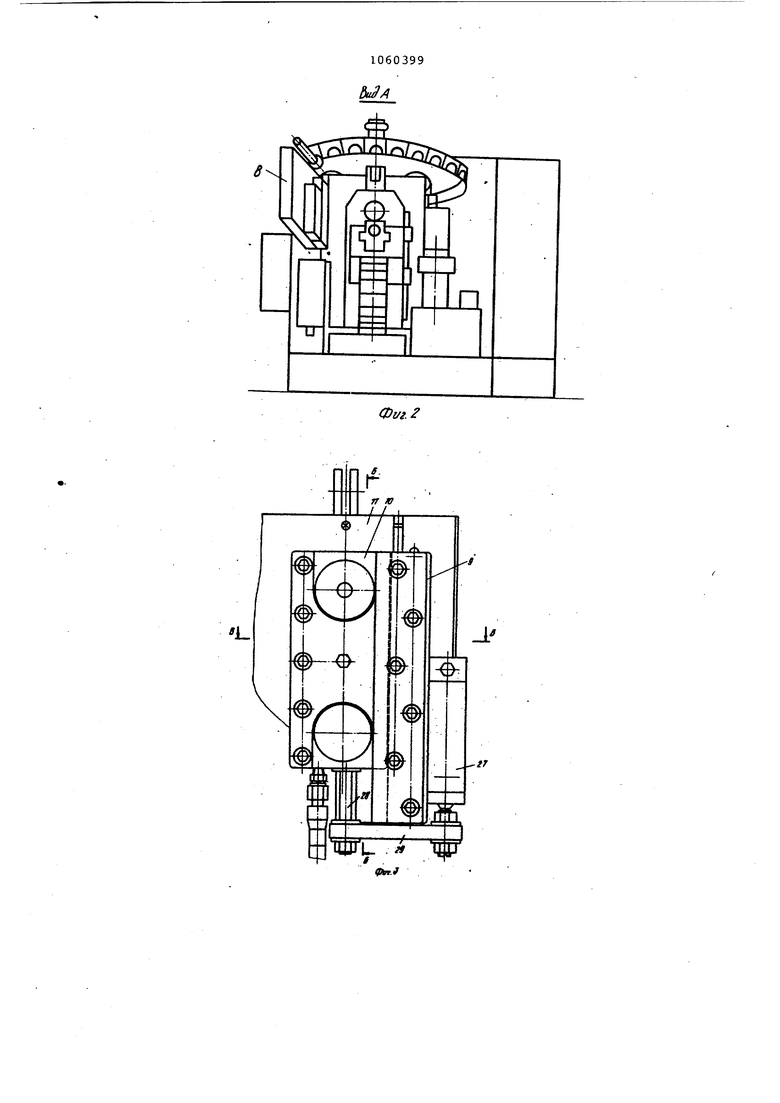

Подводится кассета 11, например, полностью заполненная шестью инструментами, практически емкость не ограничена, и устанавливается Т-образными пальцами 20 в шариковые зажимы 21 подвижной каретки 10, которая в позиции ожидания находится в крайнем нижнем положении. Толкатель 13 находится также в крайнем нижнем положении на дне кассеты 11. Между верхним инструментом в кассете и возможно находящимся инструментом в устройстве .захва з. та 6 инструмента в магазине 5 установлен конструкторский зазор. Вращением магазина 5 в позицию замены инструмента устанавливается пустое гнездо магазина 5. Гидроцилиндром 27 каретка 10 вместе с кассетой 11 перемещается вверх на ход, межосевому расстоянию инструментов в кассете, и зазора. При этом верхние скосы 17 направляющих 12 кассеты входят в устройство захвата 6 инструмента, действуют на круглые упоры 19 и разжимают подпружиненные губки 18 устройства захвата 6 инструмента. При ходе каретки 10 с кассетой 11 вверх уступ 14 толкателя. 13 .. проходит выше первого снизу фиксатора 22, смонтированного в неподвижной направляющей 9, в связи с разницей хода кассеты и расположением фиксаторов, определяемым межосевым расстоянием инструментов в кассе.те. Затем ходом гидроцилиндра 27 каретка 10 с кассетой 11 перемещается вниз, ле кассета перемещается вместе с тол кателем 13 до наезда последнего усту пом 14 на подпружиненный фиксатор 22 неподвижной направляющей, после чего толкатель 13 с набором инструмента вниз не перемещается, скользя по направляющим 12 кассеты 11. При дальнейшем ходе вниз Скосы 17 направляющих 12 съезжают с круглых упоров 19 подпружиненных губок, которые зажимают за захватную часть инструмент 7 одновременно поднимая его вверх, обе печивая зазор между оправками инстру мента в магазине 5 и кассете 11. Во время перемещения каретки 10 кассетой 11 вниз отн.осительно неподвижного толкателя 13 с инструментами подпружиненный фиксатор 23 каретки проходит ниже уступа 15 толкателя 13. Пер вый цикл загрузки первого инструмен та окончен. Магазин 5 проворачивается до установки следующего пустого гнезда по программе от ЧПУ в позицию загрузки. Гидроцилиндром 27 каретка 10 вместе с кассетой 11 перемещается вверх на полный ход. При этом верхние скосы подвижных направляющих входят в пустое устройство захвата 6 инструмента в магазине и разжимают подпружиненные губки 18. Работа подпружиненных фиксаторов при движении толкателя вверх (фиг. б, 10) происходит следующим образом. Толкатель 13 с пятью оставшимися инструментами в нижнем положении каретки 10 с кассетой 11 опирается на первый снизу неподвижный фиксатор 22 а первый снизу подвижный фиксатор 23 находится ниже его (фиг. 6). При дви жении кассеты 11 вверх толкатель 13 с инструментом под действием своего веса остается вначале на месте до наезда на его уступ 15 подвижным фиксатором 23 (фиг. 7). Затем оставшийся ход толкатель 13 перемещается с кассетой 11 до упора в захват б инструмента в магазине, .а затем оставшиеся 5 мм скользит по направляющей. В крайнем верхнем положении кассеты 11 уступ 14 толкателя 13 оказывается вы ше второго снизу неподвижного фикса, тора 22 (фиг, 8). Далее при движении кассеты 11 вни толкатель 13 под действием собственной силы тяжести опускается, пока не упрется уступом 14 в неподвижный фиксатор 22 (фиг. 9), оставаясь далее на месте. Кассета 11 занимает крайнее нижнее положение, а толкатель с оставшимися инструментами готов к следующему циклу загрузки инструментов (фиг. .10) , Все остальные циклы движения соответстсвуют описанному, пока последний инструмент из кассеты 11 не будет перегружен в инструментальный магазин 5 и толкатель 13 не переместится в верхнее положение. Для разгрузки инструмента из магазина 5 в кассету 11 подается давление в гидроцилиндр каретки 10 к поршню, который отжимает планку 25, соединенную с подпружиненными подвижными фиксаторами 23 и планкой 26, связанной с подпружиненными неподвижными фиксаторами 22. Фиксаторы 22 и 23 не препятствуют толкателю 13 перемещаться вниз по подвижным направляющим 12 кассеты. Вращением магазина 5 устанавливается устройство .захвата б инструмента в позицию замены инструмента выше кассеты 11. Движением кассеты 11 с кареткой 10 вверх скосы подвижных направляющих 12 заходят в устройство захвата б инструмента и рг1зжимают подпружиненные губки. Захватная часть инструмента 7, упираясь в толкатель 13, проталкивает его вниз до фиксации его на подвижных направляющих 12 фиксатором 16, при зтом захватная часть инструмента 7 входит в П-образный паз направляющих и касается только их. Ходом каретки 10 вниз инструмент 7 вынимается из устройства захвата б инструмента магазина, оставаясь скорректированным в направляющих 12 кассеты. Прямолинейного участка на направляющих ниже скосов достаточно для того, чтобы губки при зажиме не успели его зажать. Затем следует поворот магазина 5. Против кассеты 11 устанавливается следующий инструмент, и цикл повторяется. Количество циклов смены оговорено емкостью кассеты 11. Использование предлагаемого изобретения увеличит производительность многоцелевого станка за счет.сокращения времени на смену инструментов и повысит ее надежность.

1060399 в-в

fd

тгг Фиг. 7

78

23

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волчке ВИЧ Л | |||

| И, й др | |||

| Автоматизация вспомогательных переходов на многооперационных станках с ЦПУ | |||

| М | |||

| , НииМАШ, 1980, С, .26-27 (прототип). | |||

Авторы

Даты

1983-12-15—Публикация

1982-08-05—Подача