, lie

. - оо 4 оо

00

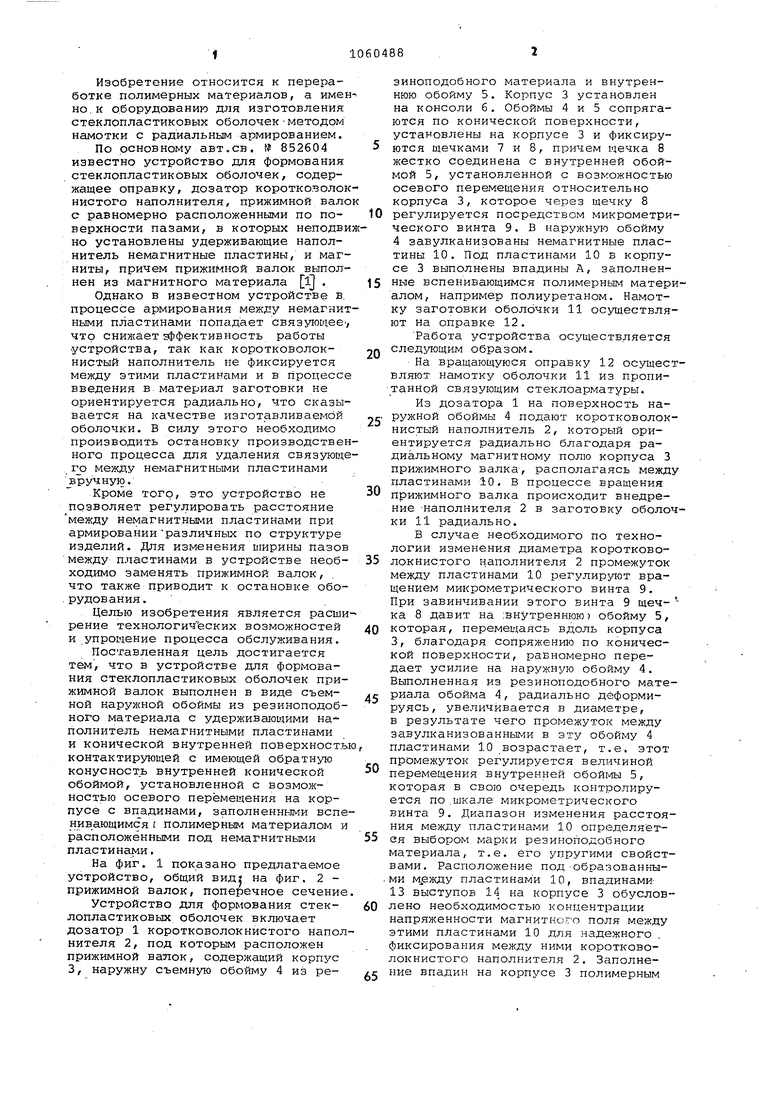

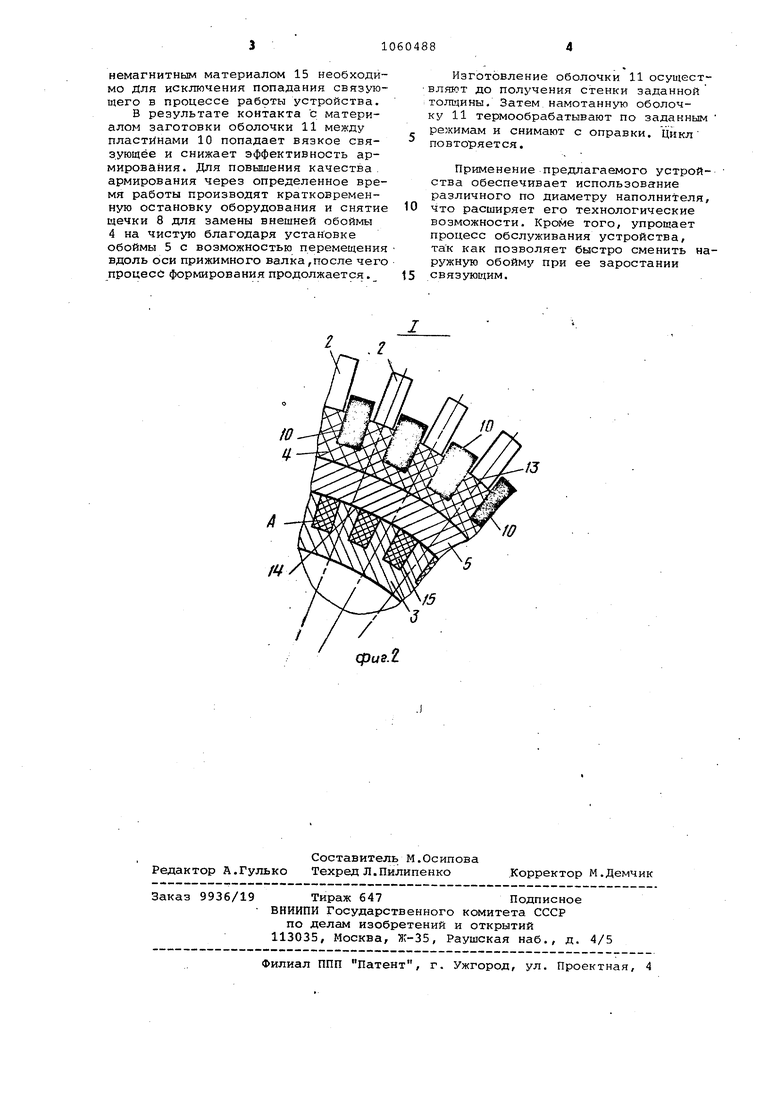

.f Изобретение относится к переработке полимерных материалов, а име но. к оборудованию для изготовления стеклопластиковых оболочек-методом намотки с радиальным армированием. По основному авт.св. № 852604 известно устройство для формования стеклопластиковых оболочек, содержащее оправку, дозатор коротковоло нистого наполнителя, прижимной вал с равномерно расположенными по поверхности пазами, в которых неподв но установлены удерживающие наполнитель немагнитные пластины, и маг ниты, причем прижимной валок выпол нен из магнитного материала ij . Однако в известном устройстве в. процессе армирования между немагни ными пластинами попгщает связующее что снижает эффективность работы устройства, так как коротковолокнистый наполнитель не фиксируется между этими пластинами и в процесс введения в материал заготовки не ориентируется радиально, что сказы вается на качестве изготавливаемсэй оболочки. В силу этого необходимо производить остановку производстве ного процесса для удаления связующ гчз между немагнитными пластинами ручную. Кроме того, это устройство не позволяет регулировать расстояние между немагнитными пластинами при армировании различных по структуре изделий. Для изменения ширины пазов между пластинами в устройстве необходимо заменять прижимной валок, что также приводит к остановке обо.рудования. Целью изобретения является расши рение технологич еских возможностей и упрощение процесса обслуживания. Поставленная цель достигается тем, что в устройстве для формования стеклопластиковых оболочек прижимной валок выполнен в виде съемной наружной обойма из резиноподобного материала с удерживающими наполнитель немагнитными пластинами и конической внутренней поверхность контактирующей с имеющей обратную конусность внутренней конической обоймой, установленной с возможностью осевого перемещения на корпусе с впадинами, заполненньми вспе нивающимся I полимерным материалом и расположенными под немагнитными пластинами. На фиг. 1 показано предлагаемое устройство, общий ВИД на фиг. 2 прижимной валок, поперечное сечение Устройство для формования стеклопластиковых оболочек включает дозатор 1 коротковолокнистого напол нителя 2, под которым расположен прижимной валок, содержащий корпус 3, наружну съемную обойму 4 из резиноподобного материала и внутреннюю обойму 5. Корпус 3 установлен на консоли 6. Обоймы 4 и 5 сопрягаются по конической поверхности, установлены на корпусе 3 и фиксируются щечками 7 и 8, причем щечка 8 жестко соединена с внутренней обоймой 5, установленной с возможностью осевого перемещения относительно корпуса 3, которое через щечку 8 регулируется посредством микрометрического винта 9. В наружную обойму 4 завулканизованы немагнитные пластины 10. Под пластинами 10 в корпусе 3 выполнены впадины А, заполненные вспенивающимся полимерным материалом, например полиуретаном. Намотку заготовки оболочки 11 осуществляют на оправке 12. Работа устройства осуществляется следующим образом. На вращающуюся оправку 12 осуществляют намотку оболочки 11 из пропитаннрй связующим стеклоарматуры. Из дозатора 1 на поверхность наружной обоймы 4 подают коротковолокнистый наполнитель 2, который ориентируется радиально благодаря радиальному магнитному полю корпуса 3 прижимного валка, располагаясь между пластинами 10. В процессе вращения прижимного валка происходит внедрение -наполнителя 2 в заготовку оболочки 11 радиально. В случае необходимого по технологии изменения диаметра коротковолокнистого наполнителя 2 промежуток между пластинами 10 регулируют вращением микрометрического винта 9. При завинчивании этого винта 9 щеч- ка 8 давит на :внутреннюю) обойму 5, которая, перемещаясь вдоль корпуса 3, благодаря сопряжению по конической поверхности, равномерно передает усилие на наружную обойму 4. Выполненная из резиноподобного материала обойма 4, радиально деформируясь, увеличивается в диаметре, в результате чего промежуток между завулканизованными в эту обойму 4 пластинами 10 возрастает, т.е. этот промежуток регулируется величиной перемещения внутренней обой1и1ы 5, которая в свою очередь контролируется по .шкале микрометрического винта 9. Диапазон изменения расстояния между пластинами 10 определяется выбором марки резиноподобного материала, т.е. его упругими свойствами. Расположение под образованкыми пластинами 10, впадинами13 выступов 14 на корпусе 3 обусловлено необходимостью концентрации напряженности магнитного поля между этими пластинами 10 для надежного фиксирования между ними коротковолокнистого наполнителя 2. Заполнение впадин на корпусе 3 полимерным

немагнитным материалом 15 необходимо Для исключения попадания связующего в процессе работы устройства. В результате контакта с материалом заготовки оболочки 11 между пластинами 10 попадает вязкое связующее и снижает эффективность армирования. Для повышения качества армирования через определенное время работы производят кратковременную остановку оборудования и снятие щечки 8 для замены внешней обоймы 4 на чистую благодаря установке обоймы 5 с возможностью перемещения вдоль оси прижимного валка,после чего процесс формирования продолжается.

Изготовление оболочки 11 осуществляют до получения стенки заданной толщины. Затем,намотанную оболочку 11 термообрабатывают по заданньлм режимам и снимают с оправки. Цикл повторяется.

Применение предлагаемого устройства обеспечивает использование различного по диаметру наполнителя,

0 что расширяет его технологические возможности. Кроме того, упрощает процесс обслуживания устройства, так как позволяет быстро сменить наружную обойму при ее заростании

5 связующим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| Устройство для формования стеклопластиковых оболочек | 1980 |

|

SU861082A2 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| Устройство для формования стеклопластиковых оболочек | 1978 |

|

SU703353A1 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1100113A2 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| Устройство для формования стеклопластиковых оболочек | 1975 |

|

SU553122A1 |

| Устройство для изготовления армированныхСТЕКлОплАСТиКОВыХ издЕлий | 1979 |

|

SU793790A1 |

| Устройство для формирования стеклопластиковых оболочек | 1976 |

|

SU596467A1 |

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕКЛОПЛАСТИКОВЬК ОБОЛОЧЕК по авт.св. № 852604, о т л и ч а юt; е е с я тем, что, с целью расширения технологргческих возможностей и упрощения процесса обслуживания, прижимной валок выполнен в виде съемной наружной обоймы из резиноподобного материала с удерживающими наполнитель немагнитными пластинами и конической внутренней поверхностью контактирующей с имеющей обратную конусность внутренней конической обоймой, установленной с возможностью осевого перемещения на корпусе с впадинами, заполненными вспенивающимся полимерным материалом и расположенными под немагнитными пластинами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-12-15—Публикация

1983-01-11—Подача