Изобретение относится к производству цеолит содержащих катализаторов крекинга (ЦКК) и может быть использовано в нефтеперерабатывающей и нефтехимической про мышленности.

Целью изобретения является увеличение выхода катализатора и исключение экологически вредных отходов за счет использования суспензии цеолита NaY, полученной разбавлением продукта кристаллизации цеолита водой до концентрации 110-140 г/л по цеолиту, и- выдерживания при смешении отношения эквивалентов серной кислоты и сульфата алюминия в пределах 1,45-1,55.

Изобретение иллюстрируется следующими примерами.

Пример 1. Для приготовления реакционной массы, кристаллизующейся в цеолит NaY, смешивают при непрерывном перемешивании 14,5 м3 раствора силиката натрия концентрацией 2,53 н. по SI02 и молярным отношением оксидов кремния к на- трию 2,8: 3,98 м3 раствора сульфата алюминия 4,4 н.; 1,88 м3 раствора алюмината натрия концентрацией по ,5 г/л; N320-257,3 г/л и 1м аморфной щелочной затравки состава 16 N320 AI203-15SI02 «320Н20.

В результате образуется реакционная масса состава

2,4Na20 АГ20з 6.75SI02 150.4Н20.

Реакционную массу нагревают до 100°С и выдерживают 16 ч. После кристаллизации

Os 00 Оч

2

00

образуются кристаллы цеолита химического состава NaaO AlaOs 4.8SI02 и маточный раствор. Расчетная концентрация этой суспензииравна 165,5 г/л по цеолиту. Полученный продукт кристаллизации концентрацией 165,5 г/л разбавляют водой до концентрации 110 г/л по цеолиту и готовую суспензию направляют на формовку катализатора. „ Приготовление катализатора.

На формовочную колонну в смеситель подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1,2 н. по А12(504)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,5, суспензию гидро- ксида алюминия (ГОД) концентрацией 50 г/л по , суспензию цеолита NaY концентрацией 110 г/л по цеолиту.

Расход растворов на формовочную колонну, л/ч:

Силикат натрия473

ГОД302

Цеолитная суспензия (110 г/л) 182 Подкисленный сульфат алюминия 288 Условия проведения формовки; Температура рабочих растворов, °С 8,7 рН при формовке7,0

Время коагуляции, с5,2

Температура золя, °С12,6

В результате получают алюмокремнеге- левый золь, коагулирующий в алюмокрем- негелевые шарики о слое минерального масла.

Полученные гидрогел евые шарики (прочность. 100 г/шарик) подвергают сине- резису при 50°С в течение 12 ч в растворе сульфата натрия без смены раствора и ионному обмену в три стадии,

На первой стадии обработку проводят раствором азотнокислого аммония концентрацией 16 г/л в течение 40 ч со сменой раствора через каждые 2 ч при 50° С.

На второй стадии ионного обмена гид- рогелевые шарики обрабатывают раствором смеси солей редкоземельных элементов (РЗЭ) концентрацией 8 г/л с рН 5,5 при 50°С я течение 8 ч со сменой раствора через каждые 2 ч при 50°С.

На второй стадии ионного обмена гид- рогелевые шарики обрабатывают раствором смеси солей редкоземельных элементов концентрацией 8 г/л с рН 5,5 при 50°С в течение 8 ч со сменой раствора через каждые 4 ч.

. На третьей стадии проводят обработку раствором азотнокислого аммония концентрацией 16 г/л при 50°С в течение 20 ч со сменой раствора через каждые 2ч.

0

5

5

После ионного обмена гранулы гидрогеля отмывают дистиллированной водой от солей аммония, РЗЭ и натрия, диспергируют. Полученную массу сушат распылением в распылительной сушилке и получают сухой микросферический катализатор, который прокаливают б ч при 700°С, а затем стабилизируют в атмосфере 100%-ного водяного пара в течение 6 ч при 775°С.

Полученный катализатор имеет следующий химический состав, мае, %: Na200,42

AlaOs.19,3

5Ю278,21

Lu20a2,07

Оценку каталитических свойств цеолит- содержэщего катализатора в реакции каталитического крекинга проводят по существующему стандарту в проточных ус- 0 ловиях (исследовательский метод). Условия испытания: СырьеКеросино-газойлевая

фракция

Температура крекинга, °С500

Массовая скорость,

Продолжительность крекинга, мин 7 Стабильную активность оценивают по выходу бензина.

Полученный катализатор имеет механи- 0 ческую прочность 91,0%.

Стабильная активность, %42,0.

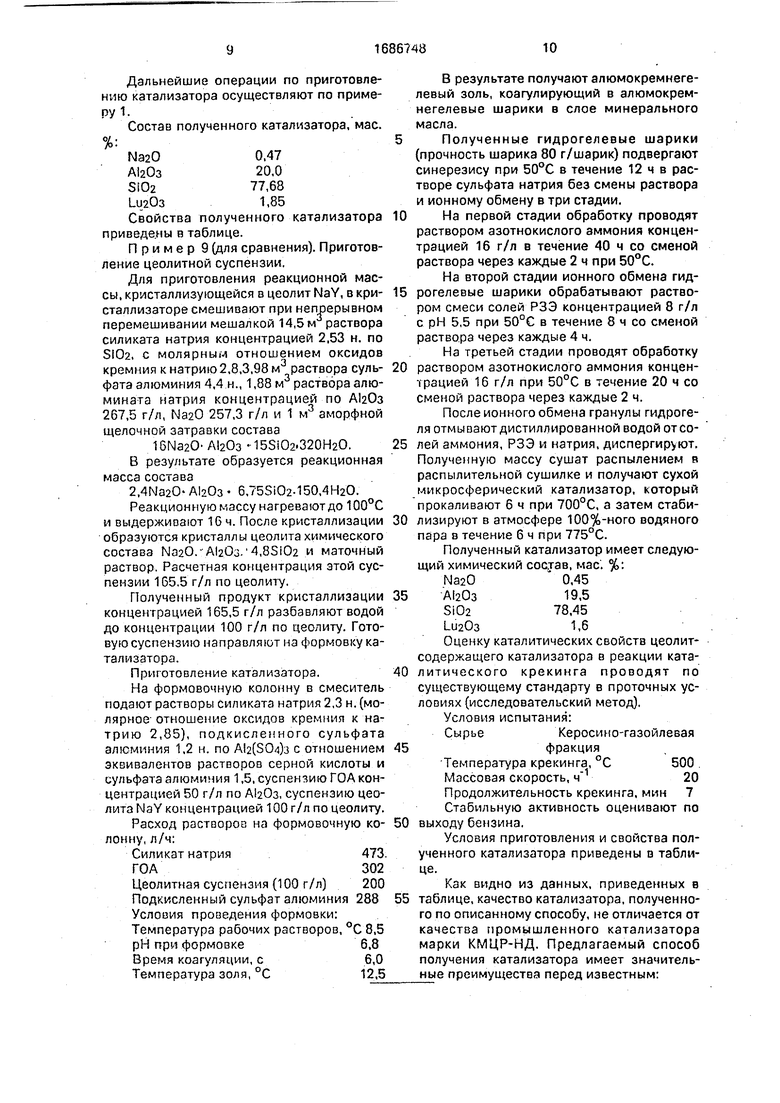

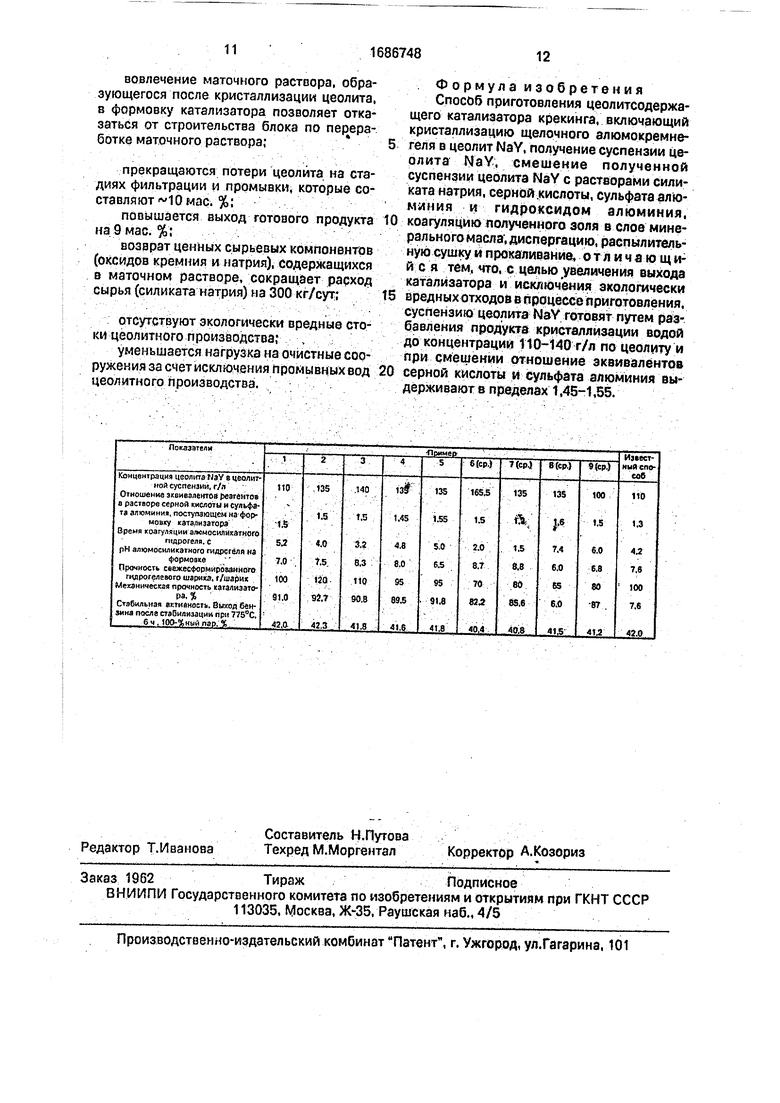

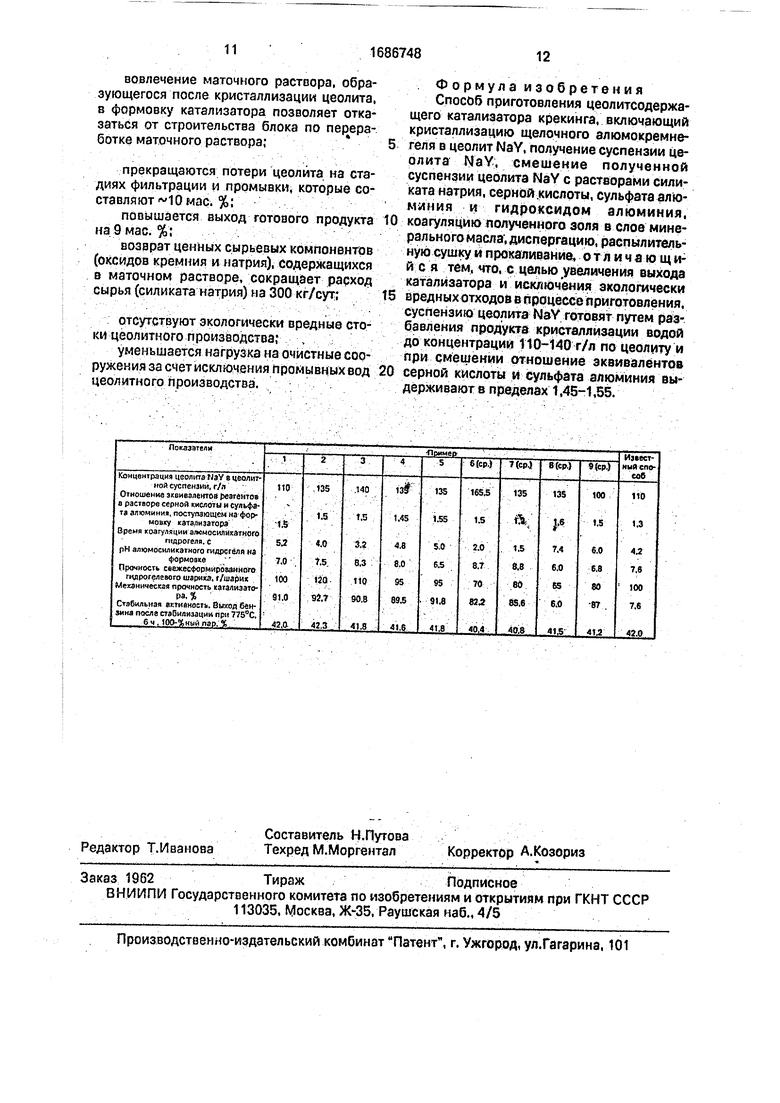

Результаты испытания представлены в таблице.

Пример 2. Приготовление цеолитной суспензии.

Синтез цеолита осуществляют по примеру 1. Продукт кристаллизации концентрацией 165,5 г/л по цеолиту разбавляют водой до содержания цеолита 135 г/л и направляют на формовочную колонну. Приготовление катализатора. В смеситель подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1,2 М по AlafSO/Oa с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,5, суспензию концентрацией 50 г/л по , суспензию цеолита NaY концентрацией 135 г/л по цеолиту при следующем расходе реагентов на формовочную колонну, л/ч:

Силикат натрия473

ГОА302

Цеолитная суспензия(135 г/л) 148 Подкисленный сульфат алюминия 288 Условия проведения формовки Температура рабочих растворов, °С 8,8 рН при формовке7,5

Время коагуляции, с4

Температура золя, °С12,2

5

0

5

0

5

Получают алюмокремнегелевый золь, коагулирующий в слое масла в гидрогеле- вые шарики. Прочность полученных шариков 120 г/шарик.

Дальнейшие операции синерезиса, ионного обмена, сушки и прокалки проводят по примеру 1.

Состав полученного катализатора, мае. %:

NaaO0,47

А120з19,3

SIOz77,9

Lu20a2,33

Условия приготовления и свойства полученного катализатора приведены в таблице.

Пример 3. Приготовление цеолитной суспензии.

Синтез цеолита осуществляют по примеру 1.

Продукт кристаллизации концентрацией 165,5 г/л по цеолиту разбавляют водой до содержания цеолита 140 г/л и направляют на формовочную колонну.

Приготовление катализатора.

В смеситель подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1.2 н. по (5См)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,5; суспензию ГОА концентрацией 50 г/л по А120з, суспензию цеолита NaY концентрацией 140 г/л по цеолиту при следующем расходе реагентов на формовочную колонну, л/ч:

Силикат натрия473

ГОА302

Цеолитная суспензия (140-г/л) 143

Подкисленный сульфат аммония 288

Условия проведения формовки:

Температура рабочих растворов, °С 9,5

рН при формовке8.3

Время коагуляции,3,2

Температура золя, °С ,13.0

Получают алюмокремнегелевый золь, коагулирующий в слое минерального масла в гидрогелевые шарики. Прочность сееже- формованных шариков 110 г/шарик.

Дальнейшие операции синерезиса, ионного обмена, сушки и прокалки проводят по примеру 1.

Химический состав полученного катализатора, мае. %:

Na2O0.40

А 20з19.3

SI02 78.1

LU2032,2

Механическая прочность катализатора 90.8%, стабильная активность 41,8%.

Пример 4. Приготовление цеолитной суспензии.

Цеолитную суспензию готовят по примеру 1. Продукт кристаллизации концентрацией 165,5 г/л по цеолиту разбавляют водой до содержания цеолита 135 г/л и на- правляют на формовочную колонну.

Приготовление катализатора,

В смеситель подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1,2 н. по (504)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,45, суспензию ГОА концентрацией 50 г/л по А120з, суспензию цеолита NaY концентрацией 135 г/л по цеолиту при следующем расходе реагентов на формовочную колонну, л/ч:

Силикат натрия473

ГОА302

Цеолитная суспензия (135 г/л) 148 Подкисленный сульфат алюминия 288

Условия проведения формовки

Температура рабочих растворов, °С 8,8

рН при формовке8,0

Время коагуляции, с4,8

Температура золя, °С12,5

Получают алюмокремнегелевый золь, коагулирующий в слое масла в гидрогеле- вые шарики.

Прочность свежесформованных шзри- ков 95 г/шарик.

Все последующие операции синерезиса, ионного обмена, сушки, прокалки проводят по примеру 1.

Состав полученного катализатора, мае. %: NazO0,47

А 20з19.0

Si0278,55

LU2031.98

Механическая прочность 89,5%, ста- бильная активность 41,6%.

Пример 5. Приготовление цеолитной суспензии.

Цеолитную суспензию готовят по примеру 1 концентрацией 135 г/л и направляют на формовку.

Приготовление катализатора.

На формовке смешивают растворы силиката натрия 2,3 н. (молярное отношение оксмдов кремния к натрию 2,85), подкислен- ного сульфата алюминия (1.2 н. по (504)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,55, суспензию ГОА концентрацией 50 г/л по . суспензию цеолита концентрацией 135 г/л по цеолиту при следующем расходе реагентов на формовке, л/ч:

Силикат натрия473

ГОА302

Цеолитная суспензия (135 г/л) 148

Подкисленный сульфат алюминия 288 Услови.я проведения формовки: Температура рабочих растворов, °С 9,2 рН при формовке6,5

Время коагуляции, с5,0

Температура золя, °С.12,0

Прочность соежесформованного шарика 95 г/шарик.

Дальнейшие операции ионного обмена, сушки и прокалки осуществляют по примеру 1.

Химический состав полученного катализатора, мае. %:

N3200,46

А 20з19,3

SI0278,24

ЦаОз2.0

Механическая прочность катализатора 91,8%, стабильная активность 41,8%.

Пример 6 (для сравнения). Приготов- ление цеолитной суспензии.

Синтез цеолита осуществляют по примеру (.

Полученную цеолитную суспензию концентрацией 165,5 г/л без разбавления направляют на формовку.

Приготовление катализатора. Смешивают растворы силиката натрия 2,3 н, (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1,2 н. с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,5, суспензию ГОД концентрацией 50 г/л по А(20з, суспензию цеолита NaY концентрацией 165,5 г/л по цеолиту при следующем расходе реагентов на формовочную колонну, л/ч:

Силикат натрия473

ГОД302

Цеолитная суспензия(165,5 г/л) 121 Подкисленный сульфат алюминия 288 Условия проведения формовки: Температура рабочих растворов, °С 9,2 рН при формовке8,7

Время коагуляции, с2,0

Температура золя, °С12,0

Алюмокремнегелевый золь коагулирует в слое масла в гидрогелевые шарики прочностью 70 г/шарик.

Все последующие операции синерези- са, ионного обмена, сушки и прокалки проводят по примеру 1.

Состав полученного катализатора, мае.

%

N3200,43

А 20з19,0

SI0278,5

1игОз2,07

Свойстваполученного катализатора приведены в таблице.

Пример 7 (для сравнения). Приготовление цеолитной суспензии.

Цеолитную суспензию готовят по примеру 2 и с концентрацией 135 г/л направ- ляют на формовку.

Приготовление катализатора.

На формовке смешивают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкислен- ного сульфата алюминия 1,2 н. по (504)з с отношением эквивалентов растворов серной кислоты к сульфату алюминия 1,2, суспензию ГОА концентрацией 50 г/л по , суспензию цеолита концентрацией 135 г/л по цеолиту при следующем расходе реагентов на формовке, л/ч:

Силикат натрия473

ГОА302

Цеолитнаясуспензия(135 г/л) 148 Подкисленный сульфат алюминия 288

Условия проведения формовки:

Температура рабочих растворов, °С 9,0

рН при форм овке8,8

Время коагуляции, с1,5

Температура золя, °С12,8

Дальнейшие операции ионного обмена, сушки и прокалки осуществляют по примеру 1.

Состав полученного катализатора, мае. %: ,

NaaO0.45

А 20з19.8

S10277,85

LuaOs1.9

Свойства полученного катализатора приведены в таблице.

Пример 8 (для сравнения). Приготовление цеолитной суспензии осуществляют по примеру 2 и с концентрацией 135 г/л направляют на формовку.

Приготовление катализатора.

Смешивают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1,2 н. по (504)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1 ,б, суспензию ГОА концентрацией 50 г/л по , суспензию цеолита концентрацией 135 г/л по цеолиту при следующем расходе реагентов, л/ч;

Силикат натрия473

ГОА302

Цеолитная суспензия (135 г/л)148

Подкисленный сульфат алюминия288 Режим формовки:

Температура рабочих растворов, °С 8,5

рН при формовке6,0

время коагуляции, с7,4

Температура золя, °С12,6

Дальнейшие операции по приготовлению катализатора осуществляют по примеру 1.

Состав полученного катализатора, мае.

%:

N3200,47

А 20з20,0

Si 0277,68

LU2031,85

Свойства полученного катализатора приведены в таблице.

Пример 9 (для сравнения). Приготовление цеолитной суспензии.

Для приготовления реакционной массы, кристаллизующейся в цеолит NaY, в кристаллизаторе смешивают при непрерывном перемешивании мешалкой 14,5м раствора силиката натрия концентрацией 2,53 н. по SI02. с молярным отношением оксидов кремния к натрию 2,8,3,98м3 раствора сульфата алюминия 4,4 н., 1,88 м3 раствора алюмината натрия концентрацией по 267,5 г/л, Na20 257,3 г/л и 1 м3 аморфной щелочной затравки состава

16Na20- 15Si02 320H20. В результате образуется реакционная масса состава

2,4Na20- 6,75Si02-150,4H20. Реакционную массу нагревают до 100°С и выдерживают 16ч. После кристаллизации образуются кристаллы цеолита химического состава Na20.-Al20j. 4,8Si02 и маточный раствор. Расчетная концентрация этой суспензии 165.5 г/л по цеолиту.

Полученный продукт кристаллизации конценграцией 165,5 г/л разбавляют водой до концентрации 100 г/л по цеолиту. Готовую суспензию направляют на формовку катализатора.

Приготовление катализатора. На формовочную колонну в смеситель подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1,2 н. по Ai2(S04)j с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,5, суспензию ГОА концентрацией 50 г/л по А120з, суспензию цеолита NaY концентрацией 100 г/л по цеолиту. Расход растворов на формовочную колонну, л/ч:

Силикат натрия473

ГОА302

Цеолитная суспензия (100 г/л) 200 Подкисленный сульфат алюминия 288 Условия проведения формовки: Температура рабочих растворов, °С 8,5 рН при формовке6,8

Время коагуляции, с6,0

Температура золя, °С12,5

В результате получают алюмокремнеге- левый золь, коагулирующий в алюмокрем- негелевые шарики в слое минерального масла.

Полученные гидрогелевые шарики

(прочность шарика 80 г/шарик) подвергают синерезису при 50°С в течение 12 ч в растворе сульфата натрия без смены раствора и ионному обмену в три стадии. На первой стадии обработку проводят раствором азотнокислого аммония концентрацией 16 г/л в течение 40 ч со сменой раствора через каждые 2 ч при 50°С.

На второй стадии ионного обмена гид- рогелевые шарики обрабатывают раствором смеси солей РЗЭ концентрацией 8 г/л с рН 5,5 при 50°С в течение 8 ч со сменой раствора через каждые 4 ч.

На третьей стадии проводят обработку раствором азотнокислого аммония концентрацией 16 г/л при 50°С в течение 20 ч со сменой раствора через каждые 2 ч.

После ионного обмена гранулы гидрогеля отмывают дистиллированной водой отсо- лей аммония, РЗЭ и натрия, диспергируют. Полученную массу сушат распылением в распылительной сушилке и получают сухой микросферический катализатор, который прокаливают 6 ч при 700°С, а затем стаби- лизируют в атмосфере 100%-ного водяного пара в течение 6 ч при 775°С.

Полученный катализатор имеет следующий химический состав, мае. %:

Na20 0,45

А 20з19,5

5Ю278,45

LU2031,6

Оценку каталитических свойств цеолит- содержащего катализатора в реакции ката- литического крекинга проводят по существующему стандарту в проточных условиях (исследовательский метод), Условия испытания: СырьеКеросино-газойлевая

фракция

Температура крекинга, °С500

Массовая скорость, ч

-1

20

Продолжительность крекинга, мин 7 Стабильную активность оценивают по выходу бензина.

Условия приготовления и свойства полученного катализатора приведены в таблице.

Как видно из данных, приведенных в таблице, качество катализатора, полученного по описанному способу, не отличается от качества промышленного катализатора марки КМЦР-НД. Предлагаемый способ получения катализатора имеет значительные преимущества перед известным:

вовлечение маточного раствора, образующегося после кристаллизации цеолита, в формовку катализатора позволяет отказаться от строительства блока по переработке маточного раствора;

прекращаются потери цеолита на стадиях фильтрации и промывки, которые составляют мае. %;

повышается выход готового продукта на 9 мае. %;

возврат ценных сырьевых компонентов (оксидов кремния и натрия), содержащихся в маточном растворе, сокращает расход сырья (силиката натрия) на 300 кг/сут;

отсутствуют экологически вредные стоки цеолитиого производства;

уменьшается нагрузка на очистные сооружения за счет исключения промывных вод цеолитного производства.

Формула изобретения Способ приготовления цеолитсодержа- щего катализатора крекинга, включающий кристаллизацию щелочного алюмокремне- геля в цеолит NaY, получение суспензии цеолита NaY, смешение полученной суспензии цеолита NaY с растворами силиката натрия, серной .кислоты, сульфата алюминия и гидроксидом алюминия, коагуляцию полученного золя в слое минерального масла, диспергацию, распылительную сушку и прокаливание, отличающийся тем, что, с целью увеличения выхода катализатора и исключения экологически вредных отходов а процессе приготовления, суспензию цеолита NaY готовят путем разбавления продукта кристаллизации водой до концентрации 110-140 г/л по цеолиту и при смешении отношение эквивалентов серной кислоты и сульфата алюминия выдерживают в пределах 1,45-1,55.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микросферического цеолитсодержащего катализатора | 1979 |

|

SU954101A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1982 |

|

SU1060568A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2008 |

|

RU2394644C1 |

Изобретение касается каталитической химии, в частности приготовления цеолитсодержащего катализатора крекинга для использования в нефтепереработке и нефте- , химии. Цель - увеличение выхода катализатора и исключение экологически вредных отходов в процессе. Егр ведут последовательным смешением суспензии цеолита NaY (ее получают разбавлением продукта кристаллизации цеолита водой до концентрации 110-140 г/л ло цеолиту)с рас- творами силиката натрия, . AlatSO 7 4 .и А1(ОН)з. При этом отношение эквивалентов H2S04 и АЭДЗСЦЬ поддерживают в пределах 1,45-1,55. Последующую коагуляцию полученного золя ведут в слое минерального масла с дальнейшими диспергированием, распылительной сушкой и прокаливанием. Выход катализатора повышается на 9 мае. % при отсутствии экологически вредных стоков. 1 табл. ел С

| Мирский Я.В | |||

| и др | |||

| Катализаторы крекинга | |||

| / Сб | |||

| Научные основы производства катализаторов | |||

| - Новосибирск, 1982, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Способ получения микросферического цеолитсодержащего катализатора | 1979 |

|

SU954101A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-23—Публикация

1989-12-22—Подача