1

Изобретение относится к способу получения синтетических алюмосили- катных и силикатных адсорбентов и катализаторов и может быть использовано на цеолитных и катализаторных производствах нефтеперерабатывающей, нефтехимической и химической промышленности.

Цель изобретения - увеличение механической прочности цеолита.

П р и м е р 1. 100 мл раствора силиката натрия с концентрацией SiO 100 г/л смешивают с 0,187 г каолина (1,83 мас.%) до однородной суспензии. Полученную суспензию каолина в силикате натрия смешивают с 34 мл раствора серной кислоты концентрации 200 г/л при 10°С.

Через 90 с золь с рН 6,4 коагулируют в гель. Гель отделяют от ин- термицеллярной жидкости на воронке Бюхнера и промывают дистиллированной водой до отсутствия сульфат- ионов . Отмытый гель перетирают в течение 4 ч, после чего, формуют в гранулы, которые сушат при 100-120 с в течение 4-6 ч и прокаливают при 600°С В ч. Далее 10 г прокаленных гранул заливают 27 мл раствора, полученного при смешении 2,2 г ()t, NBr,

0,8 мл гидроксида натрия и 25 мл дистиллированной воды. Полученную реакционную смесь с химическим соством 6 4 А1 0з-200 SiO, «1600 нагревают в автоклаве до 150-200°С и вьщерживают 72 ч под давлением (идет кристаллизация). После кристаллизации цеолитные гранулы отделяют от маточного раствора, омывают водой от щелочи до рН 9-10 и сушат при 100-120°С.

По данным адсорбционного и рентг нофазового анализа гранулы содержат 90% кристаллов цеолита типа ZSM. Статическая адсорбционная емкость по н-гептану составляет 0,17 , прочность на раздавливание составляет 4,7 кг/гранулу. Силикатный модуль 205.

Пример 2. 100 мл раствора натрия с концентрацией SiO 100 г/л смешивают с 0,42 г каолина (4,2мас до однородной суспензии. Полученную суспензию каолина в силикате натрия смешивают с 34 мп раствора серной кислоты концентрации 200 г/л при. 10°С. Через 88 с золь с рН 6,45 коагулирует в гель.

24261

Дальнейшую отмывку геля, формовку его в гранулы, сушку, прокалку и кристаллизацию полученных гранул ведут по способу, описанному в при5 мере 1.

По данным адсорбционного и рентге- нофазного анализа гранулы содержат 100% кристаллов типа ZSM. Статическая адсорбционная емкость по н-геп10 тану 0,18 . Прочность иа раздавливание составляет 4,5 кг/гранулу. Силикатный модуль 87.

Пример 3. 100 мл раствора силиката натрия с концентрацией

15 SiO 100 г/л смешивают с 0,75 г каолина (7,5 мас.%) до однородной суспензии. Полученную суспензию каолина в силикате натрия смешивают с 34 мл раствора серной кислоты кон20 центрации 200 г/л при 10°С. Через 84 с золь с рН 6,72 коагулирует в гель. Дальнейшую обработку геля ведут по способу, описанному в примере 1. По данным адсорбционного и

25 рентгенофазного анализа гранулы содержат 90% кристаллов типа ZSM. Статическая адсорбционная емкость по н-гептану 0., 18 , прочность на раздавление составляет 4,37кг/гра30 нулу. Силикатньш модуль 45.

Пример 4. 100 мл раствора силиката натрия с концентрацией Sic 150 г/л смешивают с 0,42 г каолина (4,2 мас.%) до однородной суспензии. Полученную суспензию каолина в силикате натрия смешивают с 36 мл раствора серной кислоты концентрации 200 г/л при . Через 30 с золь с рН 6,8 коагулирует в

д.. гель. Дальнейшую обработку геля ведут по способу, описанному в примере 1.

По данным адсорбционного и рент-- генофазного анализа гранулы содер- ., жат 95% кристаллов типа ZSM. Статическая адсорбционная емкость по н-гептану 0,17 см /г. Прочность на раздавливание составляет 4,2 кг/гранулу .

35

Пример 5. 100 мл раствора силиката натрия с концентрацией Sic 150 г/л смешивают с 0,42 г каолина (4,2 мас.%) до однородной суспензии. Полученную суспензию каолина в силикате натрия смешивают с 42 мл раствора серной кислоты концентрации 200 г/л при температуре Ю с. Через 800 с золь с рН 5,3

коагулирует в гель. Дальнейшую обработку геля ведут по способу, описанному в примере 1.

По данным адсорбционного и рент- генофазового анализа гранулы со- держат 90% кристаллов типа ZSM. Статическая адсорбционная емкость по н-гептану 0,16 . Прочность на раздавливание составляет 4,5кг/ /гранулу.

Пример 6. 100 мл раствора силиката натрия с концентрацией SiO 150 г/л смешивают с 0,042 г каолина (4,2 мас.%) по однородной суспензии. Полученную суспензию као лина в силикате натрия смешивают с 40 мл раствора серной кислоты концентрации 200 г/л при Ю С. Через 52 с золь с рН 6,4 коагулирует в гель. Дальнейшую обработку геля ве- дут по способу, описанному в примере 1.

По данным адсорбционного и рентг нофазового анализа гранулы содержат 100% кристаллов типа ZSM. Статичес- кая адсорбционная емкость по н-гептану 0,19 . Прочность на раздавливание составляет 4,6 кг/гранул

Пример 7. 100 мл раствора силиката натрия с концентрацией SiO 150 г/л смешивают с 0,42 г каолина (4,2 мас.%) по однородной суспензии. Полученную суспензию каолина в силикате натрия смешивают с 40 мл раствора серной кислоты концентрации 200 г/л при . Через 65 с золь с рН 6,4 коагулирует в гель. Дальнейшую обработку геля вед по способу, описанному в примере 1.

По данным-адсорбционного и рентг нофазного анализа гранулы содержат 90% кристаллов типа ZSM. Статическа адсорбционная емкость по н-гептану 0,17 . Прочность на раздавливание составляет 4,7 кг/гранулу.

Пример 8. 100 мл раствора силиката натрия с концентрацией SiO 150 г/л смешивают с 0,42 г каолина (4,2 мас.%) до однородной суспензии. Полученную суспензию каолина в силикате натрия смешивают с 40 МП раствора серной кислоты концентрации 200 г/л при 15°С. Через 38 с золь с рН 6,4 коагулирует в гель. Дальнейшую обработку геля ведут по способу, описанному в приме- ре 1.

По данным адсорбционного и рент- генофазного анализа гранулы содер

5 10

is 20

5

п

5

0

0

жат 95% кристаллов типа ZSM. Стати- ческая адсорбционная емкость по н-гептану 0,18 . Прочность на раздавливание составляет 3,6 кг/ /гранулу..

Пример 9. Гель осаждают способом описанным в примере 6. После отмывки гель не подвергают перетиранию, а сразу формуют гранулы. Высушенные и прокаленные гранулы геля кристаллизуют по способу, описанному в примере 6. Отмытые и высушенные гранулы не содержат кристаллов цеолита ZSM и являются аморфными. Прочность на раздавливание 2 кг/гранулу.

Пример 10. Гель осаждается способом, описанным в примере 6. После отмывки гель перетирают в течение 2 ч, а затем формуют в гранулы. Высушенные и прокаленные гранулы геля кристаллизуют по способу, описанному в примере 6. Отмытые и высушенные гранулы по данным рент- генофазного анализа содержат 50% кристаллов типа ZSM. Прочность на раздавливание составляет 2,5 кг/таблетку.

П р и м е р :11. Гель осаждают . способом, описанным в примере 6. После отмывки гель перетирают в течение 5 ч, а затем формуют в гранулы. Высушенные и прокаленные гранулы геля кристаллизуют по способу, описанному в примере 6. Отмытые и высушенные гранулы по данным рентге- нофазного анализа содержат 100% кристаллов типа ZSM. Прочность на (Раздавливание 4,6 кг/таблетку.

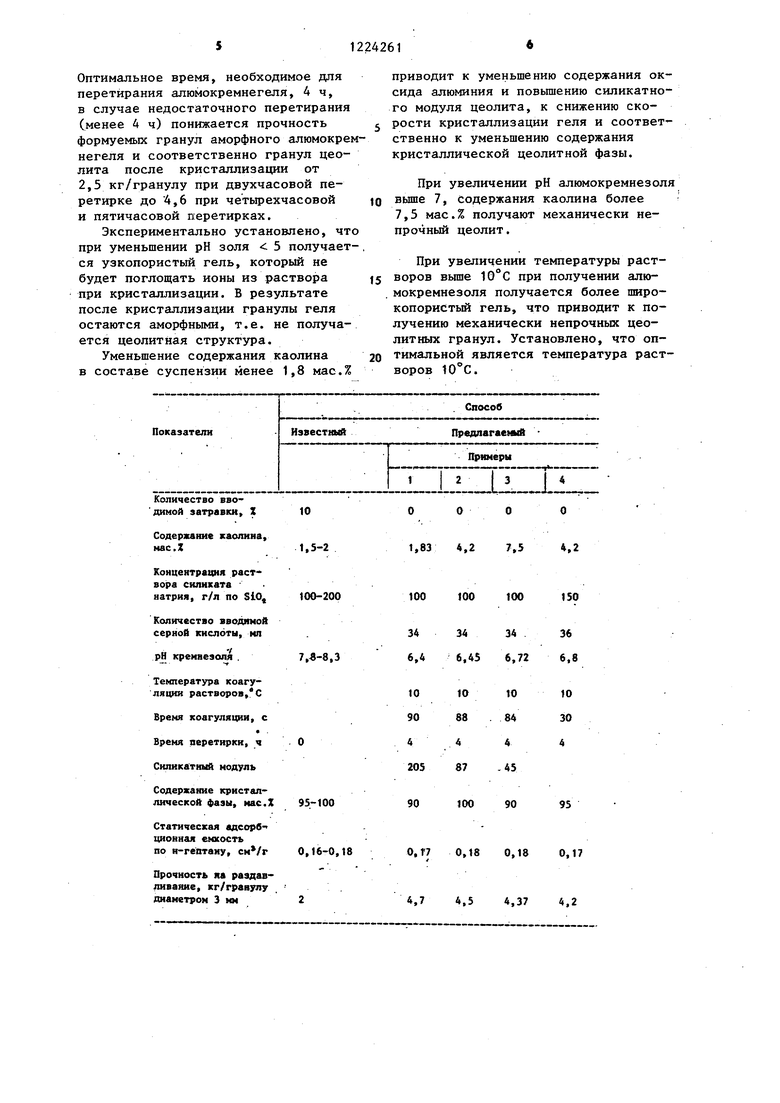

В таблице представлены условия синтеза и свойства полученных в примерах 1-11 образцов сверхвысококрем- неземного алкиламмониевого цеолита. Описанные примеры подтверждают возможность осуществления способа при предлагаемых параметрах и достижение поставленной цели.

Экспериментально установлено, что перетирание алюмокремнегеля после его отмывки от сульфат-ионов позволяет получить однородно-пористый гель, способный кристаллизоваться в сверхвысококремне земный цеолит в присутствии щелочного и органического катионов без предварительного введения затравки - кристаллов получаемого цеолита, как в прототипе, что создает возможность приготовления более прочных цеолитных гранул.

Оптимальное время, необходимое для перетирания алюмокремнегеля, 4 ч, в случае недостаточного перетирания (менее 4 ч) понижается прочность формуемых гранул аморфного алюмокрем негеля и соответственно гранул цеолита после кристаллизации от 2,5 кг/гранулу при двухчасовой перетирке до 4,6 при четьфехчасовой и пятичасовой перетирках.

Экспериментально установлено, что при уменьшении рН золя 5 получается узкопористый гель, который не будет поглощать ионы из раствора при кристаллизации. В результате после кристаллизации гранулы геля остаются аморфными, т.е. не получается цеолитная структура.

Уменьшение содержания каолина в составе суспензии менее 1,8 мас.%

Содержание каолина,

масЛ

Концентрация раст аора силиката натрия, г/л по S10,

Количество вводимой серной кислоты, мл

рН кренвеэоля .

Температура коагуляции растворов,С

Время коагуляции, с . Время перетирки, ч

Силикатный модуль

Содержание кристаллической фазы, мас.Х

Статическая адсорб-

ционная емкость

по н-гептану,

Прочность ял раздавливание, кг/гранулу диаметром 3 мм

приводит к уменьшению содержания оксида алюминия и повьш1ению силикатного модуля цеолита, к снижению скорости кристаллизации геля и соответственно к уменьшению содержания кристаллической цеолитной фазы.

При увеличении рН алюмокремнезоля вьш1е 7, содержания каолина более 7,5 мас.% получают механически непрочный цеолит.

При увеличении температуры растворов выше 10°С при получении алюмокремнезоля получается более широкопористый гель, что приводит к получению механически непрочных цеолит ных гранул. Установлено, что оптимальной является температура растворов 10°С.

1,83 4,2 7,5 4,2

100

100

100

150

34 34 34 36 6,4 6,45 6,72 6,8

90

100

90

95

0,f7 0,18 0,18 0,17

4,7 4,5 4,37 4.2

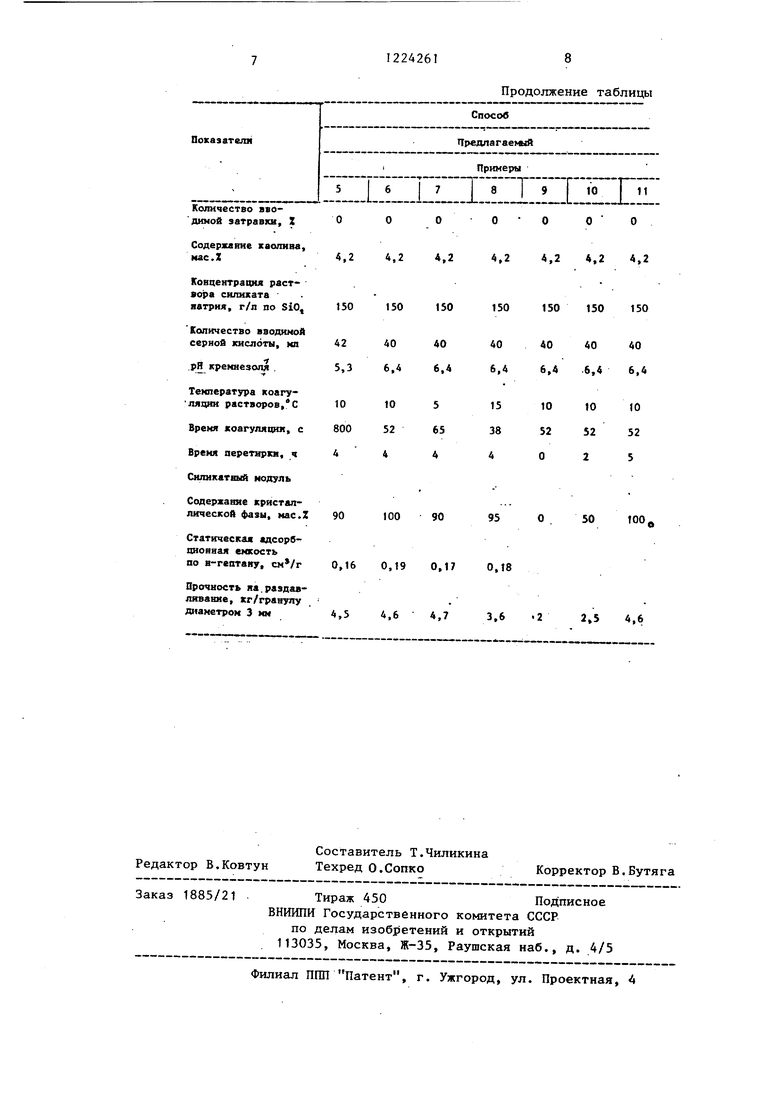

Показатели

Количество вво- ДИМОЙ затравки, Z

Содержание хаолняа, масЛ

Ковцентрация раствора снлижата натрия, г/л по SiOf

Количество вводимой серной кислоты, кп

.рЯ крекнезоля .

Температура коагу- ляции растворов,с

Время коагуляция, с Время перетирки, ч Сшшкатвый модуль

Содержание кристаллической фазы, Mac.Z

Статическая адсорбционная емкость по н-гевтаиу, см /г

Прочиость яа.раздавливание, кг/гранулу диаметром 3 мм

5 б 1/ la 79 Г 10

4,2 4,2 4,2 4,2 4,2 4,2 4,2

tso

150

ISO

150

150

150 150

90 100 90 95 О 50 tOO,

0,16 0,19 0,17 0,18

S5 4,6 4,7 3,6 .2 2,5 4,6

Редактор В.Ковтун

Составитель Т.Чиликина Техред О.Сопко

Заказ 1885/21 .

Тираж 450Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПШТ Патент, г. Ужгород, ул. Проектная, 4

Продолжение таблицы Способ

ттредлаг8е «1й

Примеры

ISO

150

150

150 150

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1982 |

|

SU1060568A1 |

| Способ получения гранулированного цеолита | 1981 |

|

SU998341A1 |

| Способ приготовления цеолитсодержащего катализатора крекинга | 1989 |

|

SU1686748A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2007 |

|

RU2336229C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ | 2021 |

|

RU2761823C1 |

| Способ получения сверхвысококремнеземного микросферического цеолита типа ZSM без связующего | 1988 |

|

SU1640111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СИНТЕТИЧЕСКИХ ЦЕОЛИТОВ | 2005 |

|

RU2283279C1 |

| Способ получения железосодержащего силикатного катализатора | 1987 |

|

SU1502076A1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713449C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1982 |

|

SU1060568A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-15—Публикация

1984-10-09—Подача