о э:) о

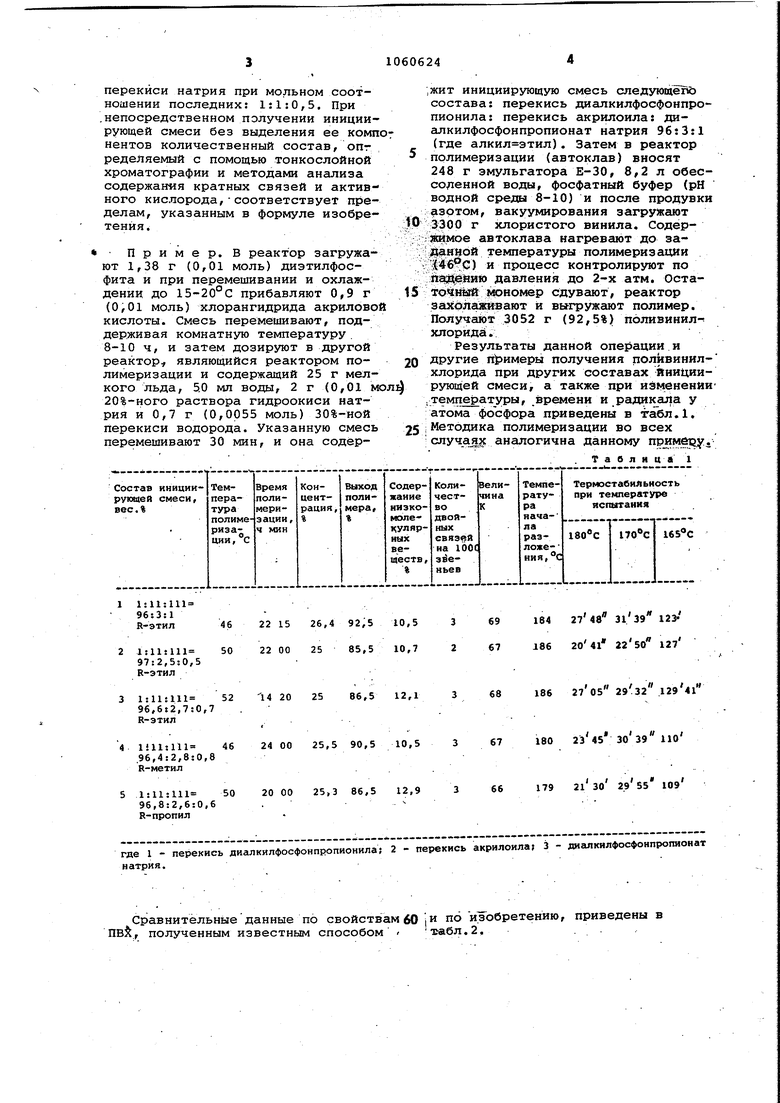

4 Изобретение относится к химии вы сокомолекулярных соединений, в частности к получению эмульсионного поливинилхлорида, обладающего повышенной термостабильностью, и може найти применение в промышленности полимерных материалов. Эмульсионный поливинилхлорид Обычно получают .посредством полимеризации винилхлорида в водной фазе в присутствии эмульгатора, инициатора и буферной смеси. Существенным фактором, изменяющим свойст ва полученного полимера, является природа используемого инициатора Ингциатор можно готовить отдельно, а можно непосредственно в реакторе полимеризации, что снижает трудо емкость проведения процесса. Для данного способа наибольшее распрост ранение в промышленности в качестве инициатора эмульсионной полимеризации хлористого винила получил персульфат аммония Г . Однако указанный способ получени поливинилхлорида не позволяет получать поливинилхлорид упорядоченного строения. В этом случае полимерная цель содержит значительное количес во дефектов} двойные связи, боковые ответвления, нерегулярное расположение элементарных звеньев цепи. Указанные дефекты структуры полиме ра существенно сказываются на его свойствах, например на его термост бильности. Поэтому создание спосо;ба получения эмульсионного поливини хлорида, обладающего упорядоченной структурой, можно осхществить путем замены радикальной полимеризации н ион-радикальную. I . Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения эмульсионного поливинилхлорида полимеризацией хлористого .Винила при нагревании в присутстви инициатора и эмульгатора, где в ка честве инициатора используют калиевые соли бгю {1,гидроперокси-цикло : алкилперекиси) в количестве/ 0,01 вес.% прйнагреваний до 4050 - С, позволяющие получать поливинилхлорид с повышенной термостабильностью 2 .. Однако структура полимера в этом случае существенно не улучшает ся, а термостабильность, которая повышается за счет введения щелочных соединений, позволяющих акцептировать выделяющуюся НС8, не является истинной термостабильностью полимера и для дальнейшей переработ ки полимера в обычных условиях 4vl80 C требует применения специальных термостабилизаторов. Целью изобретения является разработка способа получения поливинилхлорида упорядоченной структуры с повышенной термостабильностью, а также с улучшенными технологическими свойствами для дальнейшей переработки. Поставленная цель достигается тем, что согласно способу получения эмульсионного поливинилхлорида полимеризацией хлористого винила при нагревании в присутствии инициатора и эмульгатора, в качестве инициатора используют смесь из 96-97 мас.% диалкилфосфонпропионила, 2,53,0 мас.% перекиси акрилоила и 0,5-1 мас.% диалкилфосфонпропионата натрия. Данную систему вводят в процесс полимеризации в количестве 0,080,13 вес.% (0,01-0,03 моль %) от взятого винилхлорида, что соответствует обычному расходу инициатора в известных способах. использование такой системы приводит к протеканию полимеризации по механизму, существенно отличающемуся от обычной радикальной полимеризации, используемой ранее для получения эмульсионного поливинилхлорида. В этом случае процесс протекает через образование ион-радикального каталитического комплекса, чти позволяет в процессе полимеризации ориентировать молекулу винилхлорида таким образом, что образуется только упорядоченный регулярный полимер, практически лишенный боковых ответвлений, имеющий шнимaльнoe содержание двойных связей и низкомолекулярных соединений. Такой новый тип полимеризации приводит к созданию поливинилхлорида, обладающего высокой термостабильностью, упорядоченной структурой и xopoши ш эксплуатационными свойствами в изделиях на его основе, .. Общая методика получения термостабильного поливинилхлорида (ПВХ) заключается в нагревании хлористого винила в автоклаве в присутствии эмульгатора и инициирующей смеси, взятой в количестве, соответствующем известным оптимальным дозировкам 0,03-0,13 вес.% от веса-исходного хлористого винила. Процесс ведут по давлению и заканчивают при его падении до 2 атм. Инициирующую систему, состоящую из. перекиси диалкилфосфонпропионила, перекиси акрилоила и диалкилфосфонпропионата натрия при их. соотношении, вес.%: 96-97:2,5-3:0,5-1,0, получают при растворении соответствующих компонентов в эмульсионной воде или непосредственно синтезируют в реакторе полимеризации, из диалкилфосфита, хлорангидрида. акриловой кислоты и перекиси натрия при мольном соотношении последних: 1:1:0,5. При .непосредственном получении инициирующей смеси без выделения ее комп нентов количественный состав, опт ределяемый с помощью тонкослойной хроматографии и методами анализа содержания кратных связей и активного кислорода,соответствует пределам, указанным в формуле изобретения. Пример. В реактор загружают 1,38 г (0,01 моль) диэтилфосфита и при перемешивании и охлаждении до 15-20°С прибавляют 0,9 г (0,01 моль) хлорангидрида акрилово кислоты. Смесь перемешивают, поддерживая комнатную температуру. 8-10 ч, и затем дозируют в другой реактор, являющийся реактором полимеризации и содержащий 25 г мелкого льда, 50 мл воды, 2 г (0,01 м 20%-ного раствора гидроокиси натрия и 0,7 г (0,0055 моль) 30%-ной перекиси водорода. Указанную смесь перемешивают 30 мин, и она содёржит инициирующую смесь следующего состава: перекись диалкилфосфонпропионила: перекись акрилоила: диалкилфосфонпропионат натрия 96:3:1 (где алкил этил). Затем в реактор полимеризации (автоклав) вносят 248 г эмульгатора Е-30, 8,2 л обессоленной воды, фосфатный буфер (рН водной среды 8-10) и после продувки дзотом, вакуумирования загружают 3300 г хлористого винила. Содержимое автоклава нагревают до заданной температуры полимеризации 146°С) и процесс контролируют по давления до 2-х атм. Остаточньий мономер сдувают, реактор захолаживают и выгружают полимер. Получают 3052 г (92,5%) поливинилхлоридй. Результаты данной операции и другие примеры получения поливинилхлорида при других составах инициирующей смеси, а также при изменении температуры, .времени и радикала у атома фосфора приведены в табл.1, Методика полимеризации во всех случаях аналогична данному п км&оу. .Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилхлорида | 1974 |

|

SU465404A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2021286C1 |

| Способ получения поливинилхлорида | 1986 |

|

SU1386622A1 |

| Способ получения поливинилхлорида | 1975 |

|

SU539898A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВОЧНЫХ МАСС | 2000 |

|

RU2274647C2 |

| Способ получения поливинилхлорида | 1975 |

|

SU525708A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА | 1991 |

|

RU2021292C1 |

| Способ получения поливинилхлорида | 1960 |

|

SU140199A1 |

| Способ получения поливинилхлорида | 1974 |

|

SU477162A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2013 |

|

RU2529493C1 |

СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО ПОЛИВИНИЛЗиЮРИДА полимеризацией хлористого винила при нагревании в присутствии инициатора и эмульгатора, отличающийся тем, что, с целью получения поливинилхлорида упорядоченной структуры, повышения его термостабильности, в качестве инициатора используют смесь из 96-97 мас.% перекиси диалкилфосфонпропионила, 2,53,0 мас.% перекиси акрилоила и 0,5-1 мас.% дигшкилфосфонпропионата натрия.

1:11:111 96:3:1

22 1526,492,510,5

46 R-этил

22 002585,510,7

1:112111 50 97:2,5:0,5 R-этнл

14 202586,512,1

1:11:111 52 96,6t2,7:0,7 R-этил

1S11:111 46

24 0025,590,510,5

96,4:2,8:0,8 R-метил

20 0025,386,512,9

1:11:111 50

96,8:2,6:0,6 R-пропил ;;гг пёрёкй;Гди1;;кйл ;;Фо;п;опй;нйл;г2 натрия.

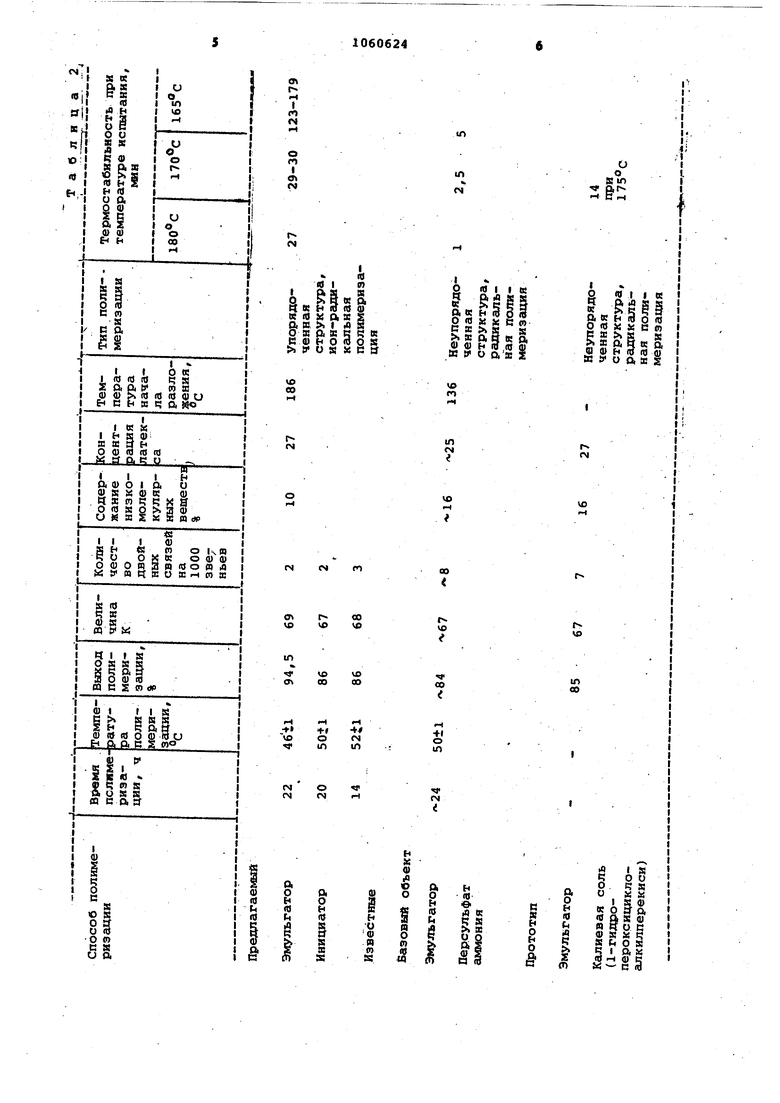

Сравнительныеданные по свойствам 60 j и по изобретению, приведены в ПВЙ., полученным известным способом Еабл.2,

369184 31/39

267186 204l 2250 127

368186 2705 2932 1294l

367180 ЗО39 но

366179 2l3o 109 ;ё;;;йс;«рй;;ойла, з - даалкилфосфонпропиоиат

ot г

f-t

t

го

«м

о

fO

I

«л

Ol

л

о о

Sin rr ftl-s -I П iH

p

fS

s

cs

r

ОЧ

VO vo

u CO

0

Ч-1

о in

о

N

(N

ГЧ

1Л M

г rg

Ш

vo

-I

г

oo

(

l vo f

t to

in

00

41 О

1Л

чгм

0

a

Ka,j видно из табл.2, изменение структуры инициатора позволяет в. сравнении с известными способами получения поливинйлхлорида создать полимер улучшенной структуры, т.е. в полимерной цепи должны отсутствовать кратные связи, нерегулярное расположение звеньев, снижено содерйсание низкомолекулярных продуктов. Так,содержание связей не превышает двух на 1000 звеньев, что меньше в 4 раза по сравнению с бозовым объектом и в 3 раза по сравнению с прототипом. На 50% уменьшается по сравнению с базовым объектом и прототипом содержание низкомолекуляр- / ных веществ. Все это приводит к повышению термостабильности полученного полимера, так термостабильность полученного полимера в 1525 раз вьпие чем у базового объекта и в 2 раза по сравнению с прототипом. Хотя термостабильность полимера в сравнении с прототипом повышает лишь в 2 аза, полимер в прототипе содержит акцептор НСЕ, вводимый вместе с инициатором и его термостабильность не являет.ся : истинной. Она очень быстро уменьшается во времени и поэтому для данного полимера приходится применять специальные термостабилизаторы. Температура начала разложения полимера повышаемся по сравнению с базовым объектом на 50°С..

Остальные параметры полимера -и процесса полимеризации находятся на одном уровне по сравнению с базовьом объектом и прототипом. Поливинилхлорид, описанный в прототипе хотя и имеет повышенную тёрмостабильность, но в условиях переработки его в изделия без введения дополнительного термостабилизатора подвергается частичной деструк0ции. Стоимость вводимых термоста билизаторов, вводимых при переработке, очень высока, а их эффективность быстро убывает во времени эксплуатации изделия, одновременно ухудшает товарный вид готовых изделий.. .Проведены испытания полученного поливинйлхлорида в изделиях, прове,дена оценка его эффективности. Так, при изготовлении винипластовых сепараторов упорядоченная структура полимера позволяет улучшить объемную пористость изделий на 50%, эластичность повышается в 3 раза и соответственно увеличивается срок служ5бы стартовых аккумуляторов приблизительно в 10 раз. Кроме того, в процессе изготовления изделий не происходит разложение полимера и отсутствует загазованность рабочего мес0та, тем самым улучшаютс-я санитарноI гигиенические условия на рабочем ; месте. В производстве искусственных } кож позволяет полностью исключить дефицитный и токсичный стабилизаторi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии | |||

| Штамм с-5продуцент дендробоциллина | 1978 |

|

SU699016A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения поливинилхлорида | 1974 |

|

SU465404A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-12-15—Публикация

1982-02-25—Подача