1

Изобретение относится к системам получения поливинилхлорида суспензионной полимеризацией, предназначенного для переработки в мягкие и жесткие изделия.

В настоящее время в производстве поливинилхлорида стараются использовать вмест инициаторов с низкой активностью (например, перекись лауроила, перекись бензоила, азодиизобутиронитрил и т.п.) инициаторы с высокой активностью, среди которых ведущее место принадлежит пероксидикарбонатам.

Применение в качестве инициаторов полимеризации перекисных соединений с высокой скоростью термического распада (на- пример, диизопропил-, ди-2-этилгексил-, дициклогексилпероксидикарбонатов) позволило резко повысить скорость полимеризации винилхлорида, сократить продолжительность процесса, использовать более полно мощность автоклава.

Однако высокая скорость распада пероксидикарбонатов делает их более опасными в обращении как на ci-адии синтеза инициатора, так и при полимеризации, вызывает необходимость хранения при низких температурах, осложняет транспортировку этих соединений.

Стремление использовать высокую инициирующую активность пероксидикарбонатов, избежав трудности в обращении с ними, привело к созданию нового способа полимеризации винилхлорида, в котором синтез инициатора проводят непосредственно в автоклавеполимеризаторе 1.По этому способу заменяют опасные перекиси на безопасные промежуточные продукты (щелочь, перекись водорода и галогенформиат). Кроме того, данный способ более экономичен, так как в нем отсутствует отдельная стадия синтеза и выделения инициатора.

В данном способе галогенформиат смещивают с мономером и загружают при перемешивании в автоклав-полимеризатор, содержащий водную фазу со щелочью и перекисью водорода, и ведут полимеризацию. Синтез инициатора и полимеризация винилхлорида идут параллельно на протяжении всего процесса при рН 7.

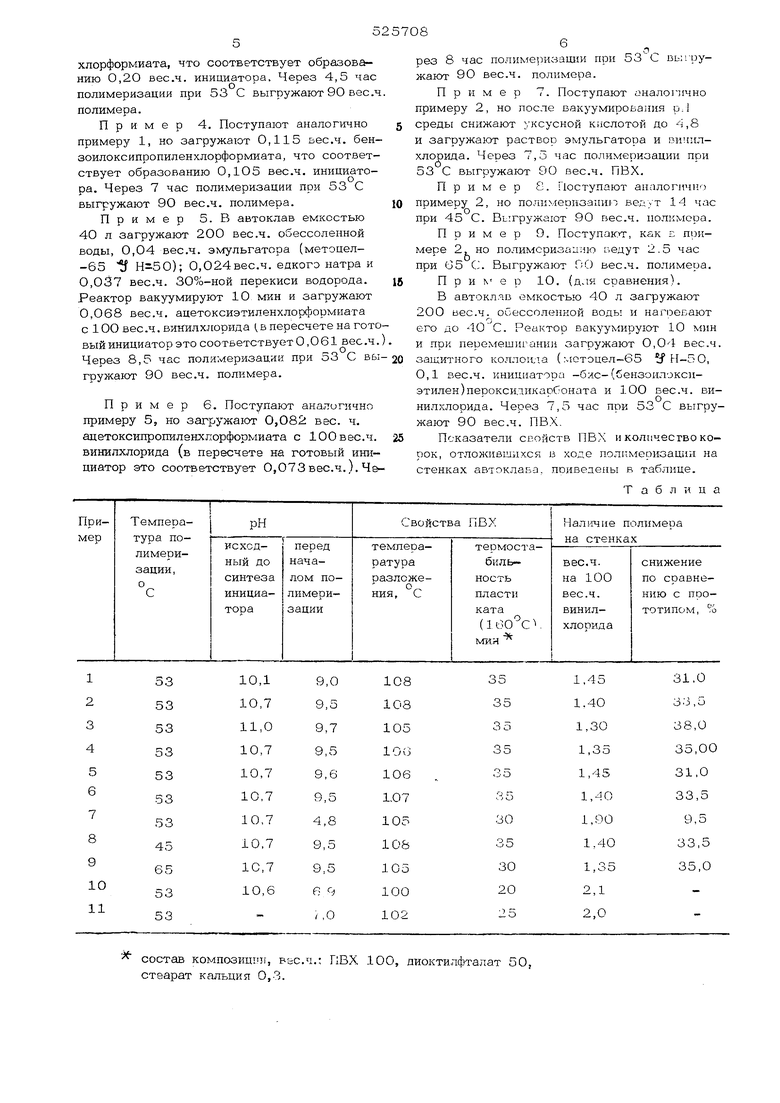

СКОРОСТЬ полимеризации по данному способу, однако, ниже, чем при использовании готовых инициаторов. Это обусговлено, вер ятио, значительной скоростью гидролиза со ответствующих хлорформиатоБ (преигиущест венпо этилхлорформиата ) в водно-щелочной среде, с одной стороны, и гидролизом сами пероксидикарбонатов, с другой. Дальнейшее изучение показало, что синтез пероксидикарбонатов даже в условиях, большего разбавления (во всем объеме водной фазы, необходимой для суспензионной ноллмеризации винилхлорида) протекает с высокой скоростью и заканчивается уже на стадии подогрева реакционной массы, т.е. до начала полимеризации. Поэтому оказалось оОЗможн1,;м к моменту окончания синтеза инициатора снизить рН ,0 и вести полимеризацию в кислой среде 2. Одно:;ремгоино бЕ)ла установлена возможность испо:1ьзованця не только соединений натрия ( N3 ОН, N01, С О И т. п.,) для синтеза инициаторов in siiu , но и соединений кальция ( СаО, Са (ОН ) , Са COj ) и т.п. 3. Прототипом предлагаемого способа является способ получения поливинилхлорида пу тем 1кзаимодействия хлорформиата с перекисью подорода в водно-щелочной среде с последующим ь зедепием в реактор винилхлорида и защитного коллоида и суспензионной полимеризай.1{ей в;;нилхлорида. В качестве хлорформиата используют изопропилхлорформиат, причем, если к концу синтеза инициатора рН среды lie падает до 7, то рН среды понижают дс 7 введением & полимери- затор концентрированной уксусной кислоты. Полимеризация винилхлорида проходит в кис лой среде. Скорость полимеризации при это такая же, как и при использовании готового диизопропил.иероксидикарбоната J . Однако полученный по;п1винилхлорид имеет темпеоатуоу разложения не выше 99-100 С, а термостабильность пластиката для такого полимера не превышает 2О мин при 1GO С. 1 iepaiiHoviopHOCTb скорости полимери зации та же, что и при использовании готового диизопропилпероксидикарбоната. Кроме того, дкизопропилпероксидикарбонат не действует в щелочной среде, поэтому необходимо, чтобы к концу синтеза иници.:тора :{ К началу полимеризации винил/лоид-з р|- соед1л было не более 7. Целые ;-.зобретения является улучшение |jai),-pHTCTn тепловыделения h процессе суспеналонпой полимеризации винг-.гхлорида, повышен;:.; .ества полимера и уменьшение коркообразосания. ;-.ля .аостиж.ния это;- цел:; прод;;агается качестве хлорформиата использовать аць-локсиалкиленхлорформиат общей формулы RCCO)ORoC(0)ce, где R-CH -,С , R--CH -CH -,- H -CHв количестве 0,038-0,22 вес.ч. на 10О вес .ч. винилхлорида. Было найдено, что полимеризация винилхлорида бис-(ацилоксиалкилен)пероксидикарбонатом, синтезированным in ( :, позволила не только добиться равномерного тепловыделения, что дает возмо:жность интенсифицировать процесс, увеличивконценграцию инициатора, но и повысить качество полимера по сравне нию с поливинилхлоридом, полученным способом, принятым за прототип, при прочих рабных условиях и полимером, синтезированным с использованием готового бис-{бензслилоксиэтилен) пероксидикарбоната. При этом низкая скорость гидролиза хлорформиата и соответствующего перкарбоната позволяет вести полимеризацию не только в кислой, но и в щелочной среде. рН среды, имеющее значение 10,7 до начала синтеза инициатора, падает к концу синтеза и началу полимеризации лишь до 9,О9,7. Полимеризация проходит с хорошей скоростью в щелочной среде. Это приводит к снижению отложепия полимера на стенках автоклава на 31-38%. Пример 1.В автоклав емкостью 40 л, снабженный мeшaJП4:oй и автоматически регулируемой системой охлаждения-обогрева, загружают 200 вес.ч. обессоленной воды и 0,085 зес.ч. едкого натра и нагревают до 40 С. При перемешивании ( т) 250 об/мин) в автоклав загружают 0,О13 вес.4. 30%-ной перекиси водорода и 0,038 вес.ч. бензоилоксиэтиленхлорформиата (или 0,035 вес.ч. в пересчете на готовый инициатор). Реактор вакуумируют 10 мин, загружают 0,04 БОС.ч. защитного коллоида (метоцел - 65 -у ) и 100 вес.ч. винилхлорида. Через хО,5 час полимеризации при 53 С выгружают 9О вес.ч. поливинилхлорида (ПГЗХ). Пример 2. Процесс проводят анаогично примеру 1, нозагружают 0,024 вес.ч, дкого натра, 0,037 вес.ч. 30%-ной переиси водорода и 0,11 вес.ч. бензоилокситиленхлорформиата, что соответствует обазованию О,1 вес.ч. иниц11атора. Через .5 час при 53 С вь гружа от 9О вес.ч. ВХ. П р и м е р 3, Посопают аналогични римеру 1, но загружают 0,048 вес.ч. едого натра, 0,074 вес.ч. 30%-ной перекиси одорода и 0,22 вес.ч. бензо глоксиэтиленхлорформиата, что соответствует образованию 0,2О вес.ч. инициатора. Через 4,5 час полимеризации при 53 С выгружают 9О вес.ч полимера. Пример 4. Поступают аналогично примеру 1, но загружают 0,115 вес.ч. бензоилоксипропиленхлорфор №ата, что соответствует образованию 0,1О5 вес.ч. иници тора. Через 7 час полимеризации при 53 С выгружают 9О вес.ч. полимера. Пример 5.В автоклав емкостью 40 л загружают 200 вес.ч. обессоленной воды, 0,04 вес.ч. эмульгатора (метопел-65 If ); 0,024Бес.ч. едкого натра и 0,037 вес.ч. 30%-ной перекиси водорода. Реактор вакуумируют 10 мин и загружают 0,068 вес.ч. ацетоксиэтиленхлорформиата с 100 вес.ч. вимилхлорида 1,в пересчете на гото вый инициатор это соответствует 0,061 вес .ч Через 8,5 час полимеризации при 53 С вы гружают 90 вес.ч. полимера. Пример 6. Поступают аналтогично примеру 5, но загружают 0,082 вес. ч. ацетоксипропиленхлорформиата с 100 вес.ч. винилхлорида (в пересчете на готовый инициатор это соответствует 0,073вес.ч.). Че рез 8 час полимеризации при выгружают 90 вес.ч. полимера. Пример 7. Поступают аналогично примеру 2, но после вакуумироБа Ия рЛ среды снижают уксусной кислотой до :,8 и загружают раствор эмульгатора и винилхлорида. Через 7,5 час полимеризации при 53 С выгружают 90 вес.ч. ПВХ. Пример S. Поступают аналогично примеру 2, но полимеризапил ве;;ут 1-4 час при 45°С. Выгружают 90 вес.ч. полимера. Пример 9. Поступают, как Е примере 2, но полимсризаиию ведут 2.5 час при G5 С. Выгружают Г;О вес.ч. полимера. П р и К е р 1О. (для сравнения). В автоклав емкостью 4О л загружают 200 вес.ч. обессоленной воды и нагоевают его до . Реактор вакуумируют 10 мин и при неремешигании загружают О,О4 вес.ч. защитного коллои.та (мстоцел-65 УП-50, О,1 вес.ч. инициатора -бис-{бензоилоксиэтилен)пероксидикарбоната и 1ОО вес.ч. винилхлорида. Через 7,5 час при 53 С выгружают 90 вес.ч. ПВХ. Показатели свойств ПВХ и количество корок, отложившихся в ходе полимеризации на стенках автоклава, поиведены в таблице. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилхлорида | 1976 |

|

SU704944A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА ВИНИЛХЛОРИДА С СОПОЛИМЕРОМ ЭТИЛЕНА И ВИНИЛАЦЕТАТА | 1993 |

|

RU2082724C1 |

| Способ получения суспензионного поливинилхлорида | 1984 |

|

SU1219589A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2005 |

|

RU2288234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНИЦИАТОРА ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2005 |

|

RU2277102C1 |

| СПОСОБ СИНТЕЗА СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2336282C1 |

| Способ получения поливинилхлорида | 1988 |

|

SU1666463A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2011 |

|

RU2469049C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2088614C1 |

| Способ получения поливинилхлорида | 1979 |

|

SU804643A1 |

Xсостав компоаишчг, вес.ч.: ПВХ 100, диоктилфталат 50, стеарат кальция 0,3.

Из приведенных в таблице данных видно, что температура разложения ПВХ, полученного по данному способу, несколько выше, чем температура разложения ПВХ с инициатором диизопропилпероксидикарбонатом, также полученным m situ , и вышечем у полимера, инициированного уже готовым бис-(бензоилоксиэтилен) пероксидикарбонатом. Увеличивается и термостабильность пластиката на основе ПВХ.

Формула изобретения

Способ получения поливинилхлорида путем взаимодействия хлорформиата с перекисью водорода в водно-щелочной среде с последуюш.ими введением в реактор винилхлорида и зашитного коллоида и суспензионной полимеризацией винилхлорида, отличающийся тем, что, с целью улучшения равномерности тепловыделения в

процессе полимеризации, повышения качества полимера и уменьшения коркообразования, в качестве хлорформиата используют ацилоксиалкиленхлорформиат общей формулы

RCCO)ORoc(O)ce,rfle -,С, Н -,

s °

R--CH.-CH2-,CH.j-CH-,

сн.

в количестве 0,038-0,22 вес. ч. на 100 вес.ч. винилхлорида.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-08-25—Публикация

1975-03-14—Подача