1

Изобретение относится к получению поливинилхлорида свободно-радикальной полимеризацией винилхлорида.

Известен способ получения поливинилхлорида путем свободно-радикальной полимеризации винилхлорида в присутствии антиоксиданта. В качестве антиоксиданта используют 2,6ди-трег. бутил-4-метилфенол (ионол).

Вводя в автоклав 0,2% от веса винилхлорида ионола, можно оборвать полимеризацию винилхлорида на любой стадии.

Однако при использовании ионола достигается лишь незначительное повышение термостабильности поливинилхлорида и его температуры разложения.

Для эффективного регулирования процесса полимеризации и повышения термостабильности и термостойкости поливинилхлорида по предлагаемому способу в качестве антиоксиданта -при свободно-радикальной полимеризации винилхлорида используют а-иафтиламин в количестве 0,001-0,016, предпочтительно 0,008-0,014%, отвеса винилхлорида.

Иеожидацно было найдено, что введение а-нафтиламина в малых количествах на стадни полимеризации винилхлорида в реакционную смесь, с одной стороны, позволяет намного повысить термостабильпость полимера и еготемпературу разложения, а, с другой стороны, дает возможность эффективно обрывать

полимеризацию на любой стадии ее осуществления.

Введение а-нафтиламина в реакционную смесь позволяет резко улучшить термостабильность полимера.

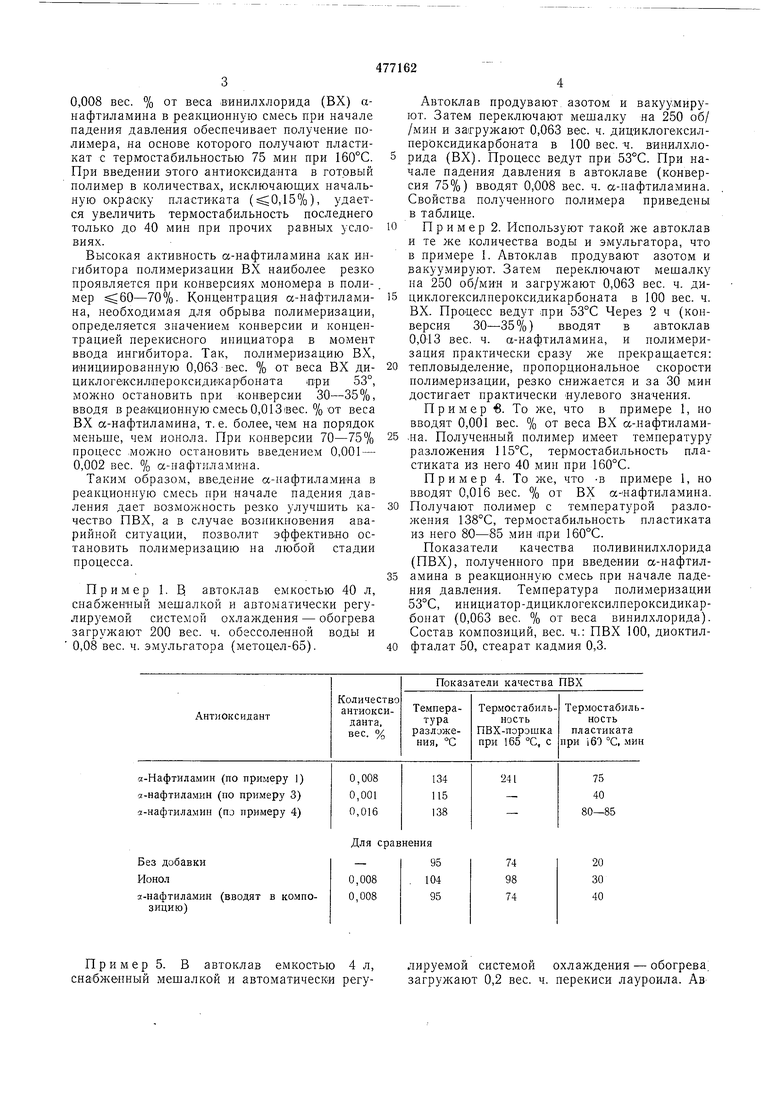

Температура разложения поливинилхлорида (ПВХ), полученного с 0,008 вес. % а-нафтиламина, введенного при начале падения давления, на 24°С выше, а термостабильность ПВХпорошка при 165°С в 2 раза больше, чем при использовании того же количества ионола при прочих равных условиях.

Пластикат из такого полимера имеет термостабильность 75 мин., т. е. более чем в 2 раза большую, чем при применении ианола. В таблице приведены показатели свойств ПВХ, получаемого с введением а-нафтиламина нри начале падения давления и такие же показатели свойств полимера, инициированного без ввода антиоксидантов, а также с введением 2,6 - дит-грег. бутил-4-метилфенола (ионола), широко применяющегося в действующих производствах ПВХ.

Зависимость эффективности действия анафтиламина от способа введения его наглядно подтверждается значениями термостабильности пластиката из полимера, синтезированного по предлагаемому способу, и пластиката, полученного с введением того же количества а-нафтиламина в композицию. Введение

0,008 вес. % от веса винилхлорида (ВХ) анафтиламина в реакционную смесь при начале падения давления обеспечивает получение полимера, на основе которого получают пластикат с терлгостабильностью 75 мин при 160°С. При введении этого антиоксидаита в готовый полимер в количествах, исключающих начальную окраску пластиката (0,15%), удается увеличить термостабильность последнего только до 40 мин при прочих равных условиях.

Высокая активность а-нафтиламина как ингибитора полимеризации ВХ наиболее резко проявляется при конверсиях мономера в поли- . мер 60-70%. Концентрация а-нафтиламина, необходимая для обрыва полимеризации, определяется значением конверсии и концентрацией перекиСного инициатора в момент ввода ингибитора. Так, полимеризацию ВХ, инициированную 0,063 вес. % от веса ВХ дициклогексиллероксидикарбоната ори 53°, можно остановить при конверсии 30-35%, вводя в реакционную смесь 0,013 вес. % от веса ВХ а-нафтиламина, т.е. более, чем на порядок меньше, чем ионола. При конверсии 70-75% процесс .можно остановить введением 0,001 - 0,002 вес. % а-нафтиламина.

Таким образом, введение а-нафтиламина в реакционную смесь при начале падения давления дает возможность резко улучшить качество ПВХ, а в случае возникновения аварийной ситуации, позволит эффективно остановить полимеризацию на любой стадии процесса.

Пример 1. В автоклав емкостью 40 л, снабженный мешалкой и автоматически регулируемой системой охлаждения - обогрева загружают 200 вес. ч. обессоленной воды и 0,08 вес. ч. эмульгатора (метоцел-бБ).

Автоклав продувают, азотом и вакуумируют. Затем переключают мешалку на 250 об/ /мин и загружают 0,063 вес. ч. дициклогексилперйксидикарбоната в 100 вес. -ч. винилхлорида (ВХ). Процесс ведут при 53°С. При начале падения давления в автоклаве (конверсия 75%) вводят 0,008 вес. ч. а-нафтиламина. Свойства полученного полимера приведены в таблице.

П р и м е р 2. Используют такой же автоклав и те же количества воды и эмульгатора, что в примере I. Автоклав продувают азотом и вакуумируют. Затем переключают мешалку на 250 об/мин и загружают 0,063 вес. ч. дициклогексилпероксидикарбоната в 100 вес. ч. ВХ. Процесс ведут яри 53°С Через 2 ч (конверсия 30-35%) вводят в автоклав 0,013 вес. ч. а-нафтиламина, и полимеризация практически сразу же прекращается:

тепловыделение, пропорциональное скорости полимеризации, резко снижается и за 30 мин достигает практически нулевого значения.

Пример в. То же, что в примере 1, но вводят 0,001 вес. % от веса ВХ а-нафтилами,на. Полученный полимер имеет температуру разложения 115°С, термостабильность пластиката из него 40 мин при 160°С.

Пример 4. То же, что -в примере 1, но вводят 0,016 вес. % от ВХ а-нафтиламина.

Получают полимер с температурой разложения 138°С, термостабильность пластиката из 80-85 мин три 160°С.

Показатели качества поливинилхлорида (ПВХ), полученного при введении а-нафтиламина в реакционную смесь при начале падения давления. Температура полимеризации 53°С, инициатор-дициклогексилпероксидикарбопат (0,063 вес. % от веса винилхлорида). Состав композиций, вес. ч.: ПВХ 100, диоктилфталат 50, стеарат кадмия 0,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилхлорида | 1979 |

|

SU804643A1 |

| Способ получения поливинилхлорида | 1975 |

|

SU525708A1 |

| Способ получения поливинилхлорида | 1978 |

|

SU712414A1 |

| Способ получения поливинилхлорида | 1986 |

|

SU1386622A1 |

| СПОСОБ СИНТЕЗА СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2336282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 1995 |

|

RU2096421C1 |

| Способ регулирования процесса свободно-радикальной полимеризации виниловых мономеров | 1974 |

|

SU496286A1 |

| Способ получения поливинилхлорида | 1976 |

|

SU704944A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2013 |

|

RU2529493C1 |

| Способ получения (со)полимеров винилхлорида | 1978 |

|

SU704096A1 |

Без добавки Ионол

2-нафтиламин (вводят в композицию)

Пример 5. В автоклав емкостью 4 л, снабженный мешалкой и автоматически регулируемой системой охлаждения - обогрева; загружают 0,2 вес. ч. перекиси лауроила. Ав

токлав продувают азотом и вакуумируют. Загружают 100 вес. ч. хлористого винила. Процесс ведут при 6ГС. При начале падения давления в автоклав вводят 0,001 вес. ч. а-нафтиламина. Полученный таким образом волимер имеет температуру разложения 120°С, термостабильность пластиката из этого полимера при 160°С 45 мин.

Пример 6. Как в примере 1, «о загружают 0,005 вес. ч. а-нафтиламина. Полимер имеет температуру разложения 128°С, термостабильность пластиката при 160°С-55 мин.

6 Предмет изобретения

Способ получения поливинилхлорида путем свободно-радикальной полимеризации винилхлорида в присутствии антиоксиданта, отличающийся тем, что, с целью эффективного регулирования процесса полимеризации и повышения термостабильности и термостойкости поливинилхлорида, в качестве антиоксиданта используют а-нафтиламин в количестве 0,001-0,016, предпочтительно 0,008- 0,014 вес. % от веса винилхлорида.

Авторы

Даты

1975-07-15—Публикация

1974-01-03—Подача