Изобретение относится к производству железорудного сырья в черной металлургии, а именно к производств флюсующих добавок для железорудных окатышей и агломерата.

Известны способы обжига тонкоизмельченного известняка, включающие подачу известняка в обжиговый агрегат, высокотемпературную обработку, охлаждение и разгрузку l .

Недостатками известных способов являются невозможность получения в печи высоких температур (1400°С и выше) вследствие недостаточной термической стойкости футеровки и газораспределительных решеток .серийных печей. В результате обожженная при температурах до 1100°С известь имее высокую пористость (40-50%), что сущеЪтвенно усложняет ее транспортировку и использование при производстве сырых окатышей. Кроме того, данные способы обжига .не позволяют проводить регулировку степени обжиг известняка.

Наиболее близким техническим релением к изобретению является способ обжига тонкоизмельченных флюсов ,включающий подачу флюса в обжиговый агрегат, высокотемпературную обработку, охлаждение и разгрузку. По этому способу обжиг производят 1 в вихревом потоке газа и материала 2.

Недостатками известного способа являются необходимость специальной выносной ТОПКИ для получения высоко температурного теплоносителя, что усложн.чет конструкцию устройства, раздельная подача теплоносителя и обжигаемого материала, что приводит к его попаданию на периферийные, более холодные участки газовоздушной смеси и, как следствие, снижает эффективность развития процессов тепло и массопереноса, отсутствие методов и устройства для регулирования степени нагрева и обжига обра |батываемого материала; значительные потери материала в виде пыли уходящих газов; невозможность- совмещения процессов обжига и охлаждения материалов в одном агрегате.

i Целью изобретения является улуч шение качества готовой продукции и |получение известняка с заданной степенью обжига.

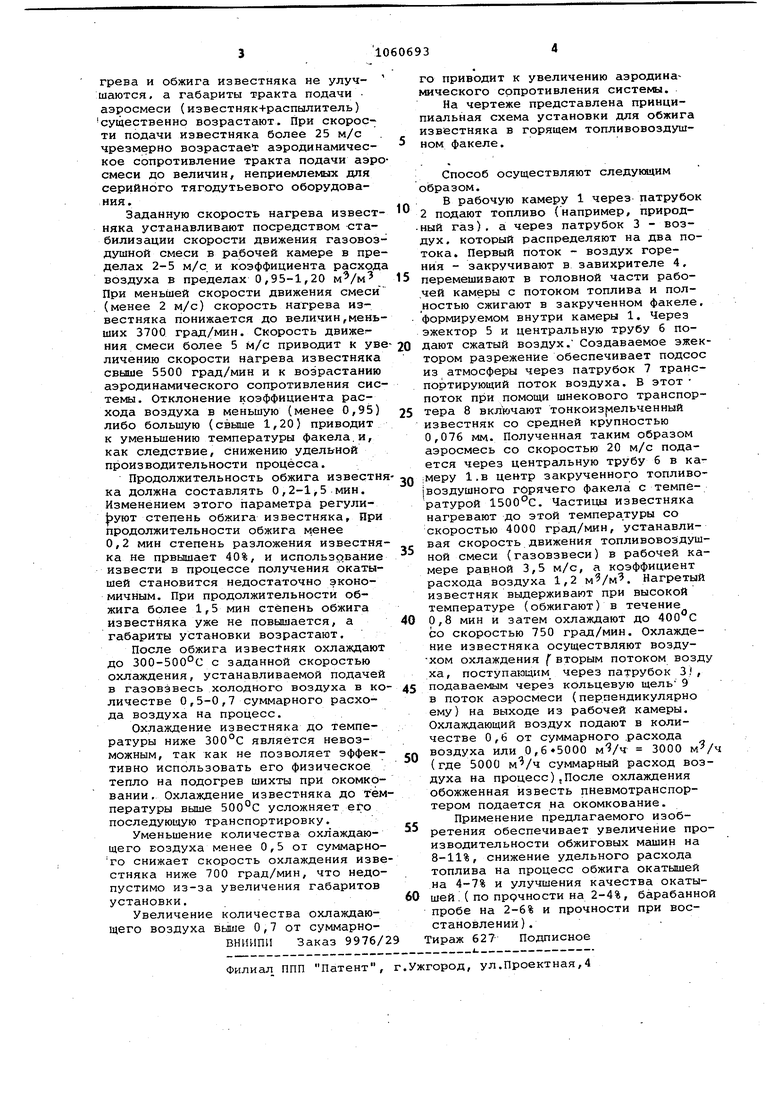

Поставленная цель достигается темчто согласно способу-частичного обжига тонкоизмельченного известняка, включающему подачу известняка в обжиговый агрегат, высокотемпературную, обработку, охлаждение и разгрузку, известняк крупностью 0,02-0,10 м со скоростью 17-25 м/с подают в центр закрученного топливовоздушного горящего факела с температурой 14СО-1650°С, нагревают до эти температур при скорости движения топливовоздушной смеси и коэффициенте расхода воздуха в рабочей камере советственно 2-5 м/с и 0,95-1,20, затем через 0,2-1,5 мин охлаждают до 300-500®С, подавая в газовзвесь холодный воздух в количестве П,5-0,7 от суммарного.

Использование обожженной извести для замены известняка в шихте, употребляемой для производства железорудных окатышей, как показали экспериментальн;ле данные, приводит к существенному улучшению параметров процессов получения сырых окатышей и их последующего обжига. Так при окомковании введение в шихту окатышей извести в количестве 1525% (от суммарного количества флюсующей добавки) и выше позволяет значительно сократить (в большинстве случаев полностью исключить)

.расход дорогостоящих и дефицитных упрочняющих (бентонита) при сохранении качества сырых окатышей на достаточно высоком уровне.

Подаваемая в шихту окатышей известь должна быть, во-первых, негашеной (т.е. без наличия соединений типа Са(ОН)а), во-вторых, химически неактивной (для исключения ее гашения во время транспортировки и получения сырых окатышей), в-третьих, с минимальной пористостью (8-12%) иудельной поверхностью (2000-5000 см Таким требованиям отвечает жестко обожженная известь при температурах 1400-1650°С и высоких скоростях нагрева и охлаждения.

Меньшая температура обжига (ниже 1400°С) не обеспечивает получения жесткообожженной извести. Большая температура обжига (выше 1б50- С) приводит к образованию спеков в агргате .,

Создание таких температур обжига обеспечивают подачей известняка кр,.ностью 0,02-0,10 мм непосредственно в цетральную часть горящего закрученого факела, т. е. на участок с максимально возможными температурами газовоздушной смеси. В этом случае

.развитие процессов тепло- и массоinepeHoca протекает с наибольшей

активностью.

Крупность известняка ограничивается с одной стороны (нижний предел 0,02 мм)возможностями и экономичностью работы размольного оборудования, с другой стороны (верхний прдел 0,1 ,мм) - условиями получения срых окатышей, так как при большей крупности частиц уменьшаехся до недопустимых пределов прочность сырых окатышей.

Известняк в центр факела следует подавать со скоростью 17-25 м/с. Пр скорости меньшей 17 м/с условия на

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ получения офлюсованных ока-ТышЕй | 1978 |

|

SU815058A1 |

| Способ получения окускованного металлургического сырья | 1987 |

|

SU1470795A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Способ получения офлюсованных окаты-шЕй из СЕРНиСТыХ жЕлЕзОРудНыХ КОНцЕНТ-PATOB | 1979 |

|

SU834168A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

СПОСОБ ЧАСТИЧНОГО ОЙЖИГА ТОНКОИЗМЕЛЬЧЕННОГО ИЗВЕСТНЯКА/ включающий подачу известняка в обжиго- . 1ВЫЙ агрегат, высокотемпературную обработку, охлаждение и разгрузку, о т л- и ч. а ю щ и и с я тем, что, с целью улучшения качества, готовой продукции и получения известняка с заданной степенью обжига, известняк крупностью 0,02-0,1 мм со скоростью 17-25 м/с подают в центр закрученого топливовоздушного горяш,его факела с температурой 1400-1650, С, нагревают до этих температур .при скорости движения топливовоздушной смеси и коэффициенте расхода возду- . ха в рабочей камере соответственно м/с и 0,95-1,20, а затем через 0,2-1,5- охлаждают до 300-500°С, подавая в газовзвесь холодный воздух в количестйе 0,5-0,7 от, суммар(Л ного. 7 8 а со 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дементьев В.М | |||

| Тепловые расчеты многозонных печей с кипящим слоем | |||

| М., Металлургия, 1971, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| о; | |||

Авторы

Даты

1983-12-15—Публикация

1982-09-17—Подача