ху слоя, они поступают на участок сушки с температурой спекания шихты. Такая температура позволяет быстро нагреть высушенные комки до темпера- туры обжига и продолжить интенсивный процесс сушки внизу слоя.

Соотношение времени воздействия на комки теплоносителя, н чгретого до температуры, равной температуре плавления, а затем спекание шихты обусловлено исключением условий расплавления комков верха слоя при одновременном создании максимальных температур для нагрева всего слоя, обес печившощих испарение плавящегося льда. За счет высоких температур сушка и обжиг комков по всему слою ускоряются, что обеспечивает повьш1ение производительности машины при полу- чении высоких металлургических свойс готового продукта.

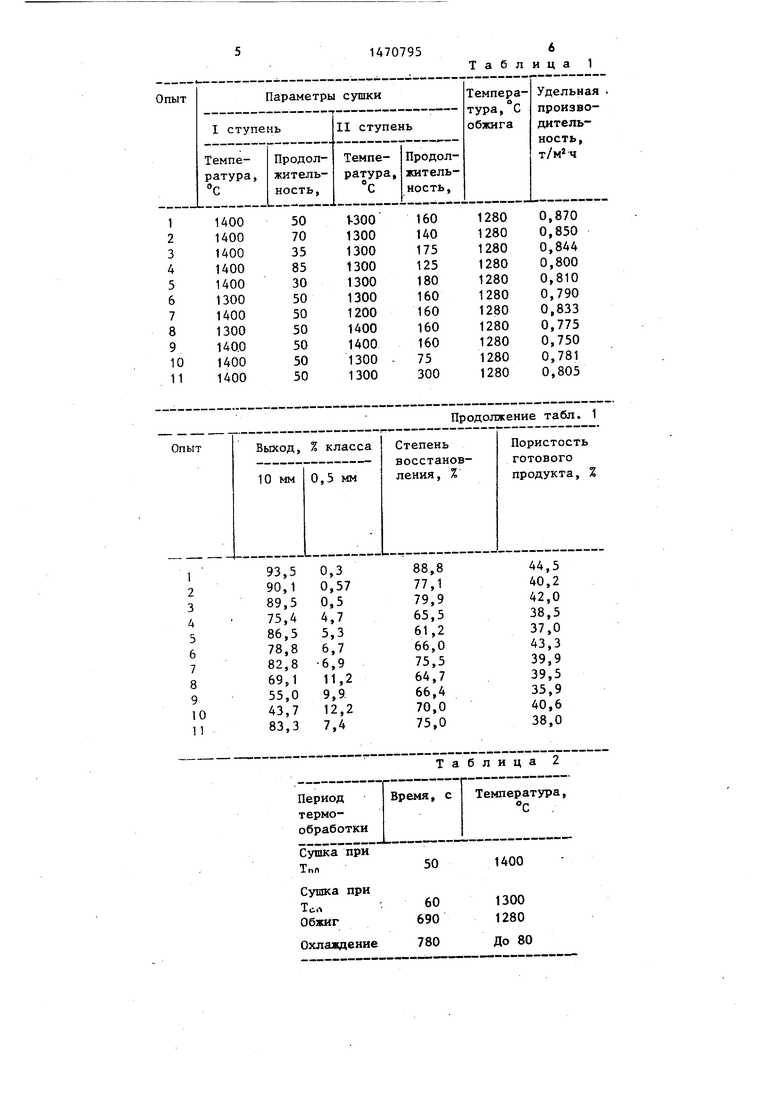

Проведены опыты по определению оптимальных пределов параметров способа. Результаты приведены в табл.1.

Окускованный материал изготавливали из железорудного концентрата с добавлением доломитизированного известняка. Содержание железа в шихте 55,71, основность 1,2, температура плавления шихты равна 1400 С, температура спекания 1300 С.

Данные, приведенные в табл. 1, показьшают, что наибольшая производительность машины и наилучшие ме- таллургические свойства продукта получены при сушке материала в заявляемом режиме (опыт 1).

Снижение показателей в опыте 2 связано с оплавлением верха и ухуд- шением обработки низа слоя, а в опыте 3 - с уменьшением прихода тепла в период сушки. Варьирование временем сушки на I и II ступенях за пределами предлагаемых величин в Ьпы- тах 4 и 5 негативно отражается на всех показателях, хотя и в степени.

Аналогичное влияние оказывает и варьирование температур сушки при оптимальном времени в опытах 6-9, Увеличение времени сушки против прелагаемого снижает производительност (опыт 10), а уменьшение - свойства готового продукта (опыт 11).

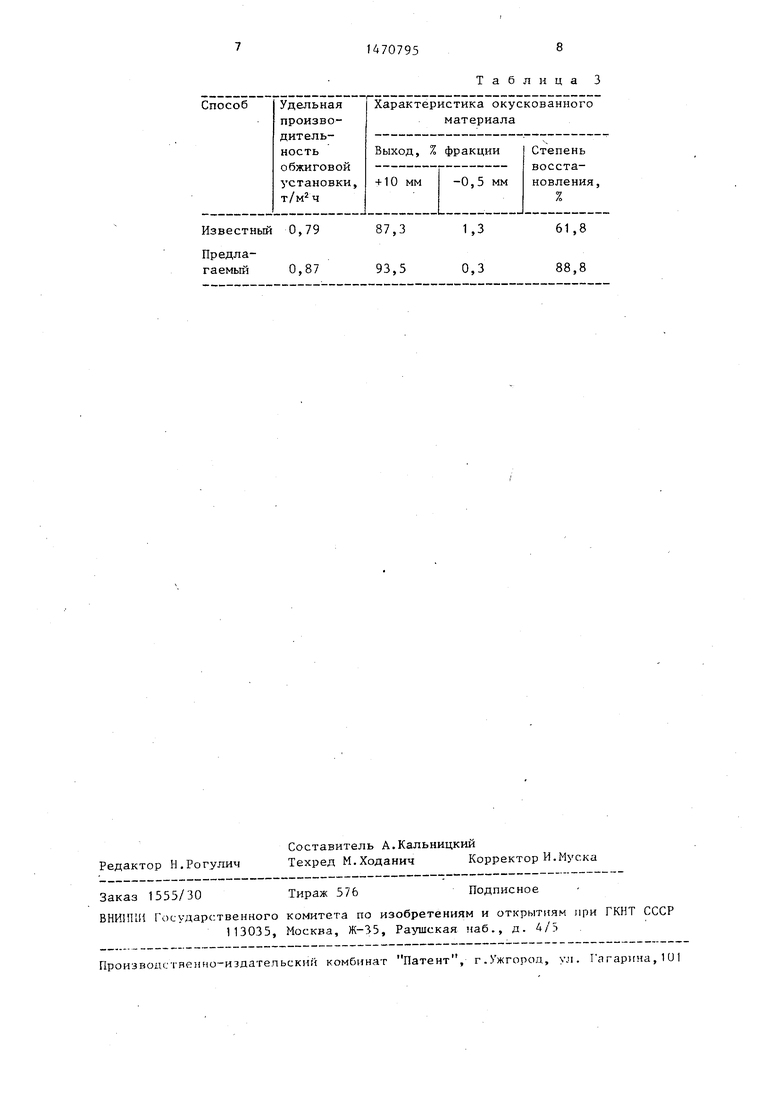

Предлагаемый способ испытан на полупромышленной установке типа чаша. В идентичных условиях проведен сопоставимые опыты получения окускованного материала по известному способу.

Состав шихты: концентрат СевГОКа 84,3%, доломитизированный известняк 15,7%. Сдозированные компоненты шихты смешивали в жидкой фазе, сгущали и обезвоживали до пастообразного состояния. Вдажность составила 19,5% После этого шихту замораживали, а затем дробили материал до крупности 0,005-0,05 м и загружали в обжиговую чашу на постель из обожженного материала высотой 0,07 м. Высота слоя обжигаемого материала 0,25 м. Содержание железа в комках 55,7%, основность 1,2, температура спекания шихты 1300 С, температура плавления 1400°С.

Параметры термообработки замороженных комков на установке для обжига окатышей приведены в табл. 2, Результаты опытов приведены в табл. 3.

Анализ полученных результатов показывает, что предлагаемый способ позволяет получить окускованньй продукт,, превосходящий по свойствам продукт, полученный по известному способу.

Производительность агрегата при этом повьшгается на iO%. Улучшается и прочность при восстановлении, а особенно восстановимость (на 27абсол

Формула изобретения

Способ получения окускованного металлургического сьфья из тонкоизмельченных материалов на обжиговой конвейерной машине, включакщий дозировку компонентов и приготовление шихты в виде пульпь ее сгущение и обезвоживание до пастообразного состояния, замораживание, дробление материала, загрузку на обжиговую машину, сушку, обжиг и охлаждение окускованного материала, о т л и ч а ю- Ш и и с я тем, что, с целью повышения производительности обжиговой машины и улучшения металлургических свойств готового продукта, сушку ма териала ведут в два периода: сначала при температуре теплоносителя, равной температуре плавления шихты, а затем при температуре ее спекания причем соотношение продолжительност сушки первого и второго периодов сотавляет 1:(2-5).

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО СЫРЬЯ ИЗ СЕРНИСТЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092588C1 |

Изобретение относится к подготовке железорудного сырья к металлургическому переделу, в частности, к окускованию переувлажненных железорудных концентратов и может быть использовано в металлургической и других отраслях промышленности. Целью изобретения является повышение производительности обжиговой машины и улучшение металлургических свойств готового продукта. Пульпу тонкоизмельченных железосодержащих материалов обезвоживают до пастообразного состояния, замораживают и дробят, после чего кусковый материал загружают на обжиговую машину и подвергают сушке, обжигу и охлаждению. Сушку производят ступенчато, сначала при температуре плавления шихты, а затем при температуре спекания шихты. Продолжительность первого периода сушки в 2 - 5 раз менее, чем второго. Быстрый нагрев приводит к интенсивному испарению льда из кусков материала при сохранении их прочности и пористости, что способствует повышению газопроницаемости слоя и более равномерному прогреву его по высоте при обжиге. 2 табл.

1

2

3

4

5

6

7

8

9

10

П

Период термообработки

Сушка при

ТпП

Сушка при

Тс.Л

Обжиг Охлаждение

Время, с

Температура, °С .

1400

1300 1280

До 80

Известный 0,79 Предлагаемый

0,87

Таблица 3

61,8 88,8

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения окускованного металлургического сырья | 1986 |

|

SU1370154A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-20—Подача