извести и тонкоизмельченного известняка. При коэффициенте смешивания меньше 0,4 происходит резкое снижение гашения извести в шихте: комки извести гидратируют снаружи, а вовнутрь комков влага концентрата не проникает. При перемешивании шихты до значения коэффициента смешивания более 0,6 происходит резкое снижение скорости гашения извести в шихте за счет снижения ее температуры гашения в шихте (скорость гашения извести в шихте возрастает с ростом температуры гашения извести), т.е. при более однородном перемешивания шихты на первой стадии теплота, выделяющаяся при гашении извести, фактически не повьш1ает ее температуру и, таким образом, скорость гашения резко снижается и время гашения увеличивается.

Вторую стадию перемешивания шихты осуществляют после ее выдержки непосредственно перед окомкованием до значения коэффициента смешивания 0,8- 0,95. При этом перемешивают шихту с прогидратированной на 85-90% известью. Нижний предел коэффициента смешивания (0,8) выбран из условий предотвращения разрушения окатьш1ей при их термообработке. При коэффициенте смешивания шихты менее 0,8 внутри окатьш1ей при их термообработке возникают внутренние напряжения ввиду наличия в окатьш1ах областей с существенной разницей по химическому составу и физическим свойствам. Это является причиной относительно низкой температуры шока окатышей и их разрушения. Верхний предел коэффициента смешивания (0,95) выбран из условий минимальных энергозатрат на перемешивание. Для получения шихты с большей однородностью резко увеличиваются мощности, а следовательно, и энергозатраты на перемешивание шихты. После второй стадии перемешивания известь гидратирует в шихте до 92-96%, в результате чего повышаются ее вяжущие свойства.

Согласно предлагаемому способу подготовки шихты для производства офлюсованных железорудных окатьш1ей осуществляют последовательный ввод в поток влажного концентрата мелкодисперсной извести и тонкоизмельченного известняка, перемешивание шихты до значения коэффициента смешивания

10

15

20

о

25

15252214

шихты 0,А-0,6 и ее вьщержку до гидратации извести в шихте на 85-90% с наследующим дополнительным перемешнва - нием шихты до значения коэффициента смешивания 0,8-0,95 и дальнейшими операциями окомкования, сушки и высокотемпературного обжига. Содержание извести и известняка в шихте при заданной ее основности определяют в зависимости от физико-химических свойств компонентов шихты.

Пример. В поток влажного железорудного концентрата на конвейере с помощью дозаторов ленточного типа вводят мелкодисперсную известь, полученную при обжиге тонкомолотого известняка в вихревом потоке при 950- 1150°С, и тонкомолотый известняк. Концентрат содержит, %: О 65,13; SiOj 8,42; CaO+MgO 0,59; влажность концентрата 10,67%; содержание класса -0,05 мм 95,57%; удельная поверхность 168 м /кг. В известняке содержится 96,15% класса -0,05 мм, при этом его удельная поверхность 554 м /кг; содержание кремнезема SiOj 1,66, оксидов кальция и магния CaO-t-MgO 54,15%. Известь характеризуется следующими показателями: содержание SiO/i 2,71%; CaO+MgO 90,3%; СаОрв 87,9%; время гидратации в воде 45 с; коэффициент активности 0,83.

Расход вводимых в концентрат извести и известняка определяют по известной методике. При основности шихты 0,6 содержание в шихте концентрата, известняка и извести (СаОакт) соответственно составляет, %: 92,96- 93,12; 5,89-5,47; 1,15-1,41 (0,84- 1,02).

Шихту после дозировки на конвейере перемешивают в роторном смесителе, выдерживают на конвейере и в бункере до гидратации извести в шихте на 85-90%. Перед окомкованием шихту дополнительно перемешивают многосекционным роторным смесителем, после чего окомковьшают в чашевом окомковате- ле и обжигают на обжиговой машине в газопроницаемых контейнерах.

Эффективность смешивания определяют по результатам химического анализа отобранных проб на содержание в них СаО. После каждой операции перемешивания отбирают на конвейере пробы.по ширине движущегося потока шихты (5 точек отбора), по толщине потока (1-3 точек отбора) и по его длине

30

35

40

45

50

55

5

(3 точки отбора), всего отбирают 27 проб в каждом опыте. Определяют вначале коэффициент однородности СаОср

К

СаО

где СаОср среднее содержание оксида кальция в смеси,%; СаО - содержание оксида каяьция в пробе, Z.

Затем определяют коэффициент смешивания шихты

К

К

где К

одн

мик

ОЛИ д,о,цЬ К.

ОАИ

«оке

- МИН СаО

СаОмякс

- соответственно минимальный и максимальный коэффициент однородности для данной серии проб;

СаО , соответственно

минимальное и максимальное содержание оксида кальция в пробах данной серии.

Объем отбираемых проб соответствует приблизительно среднему объему годного класса крупности окатышей и составляет 1 см.

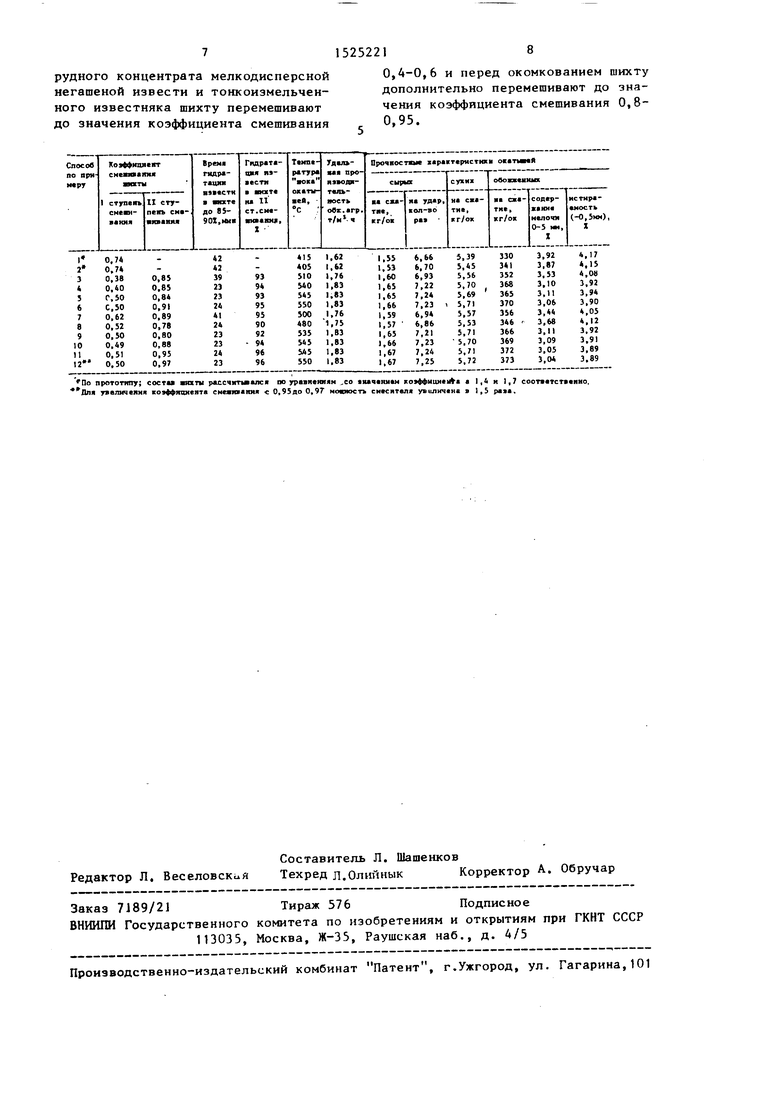

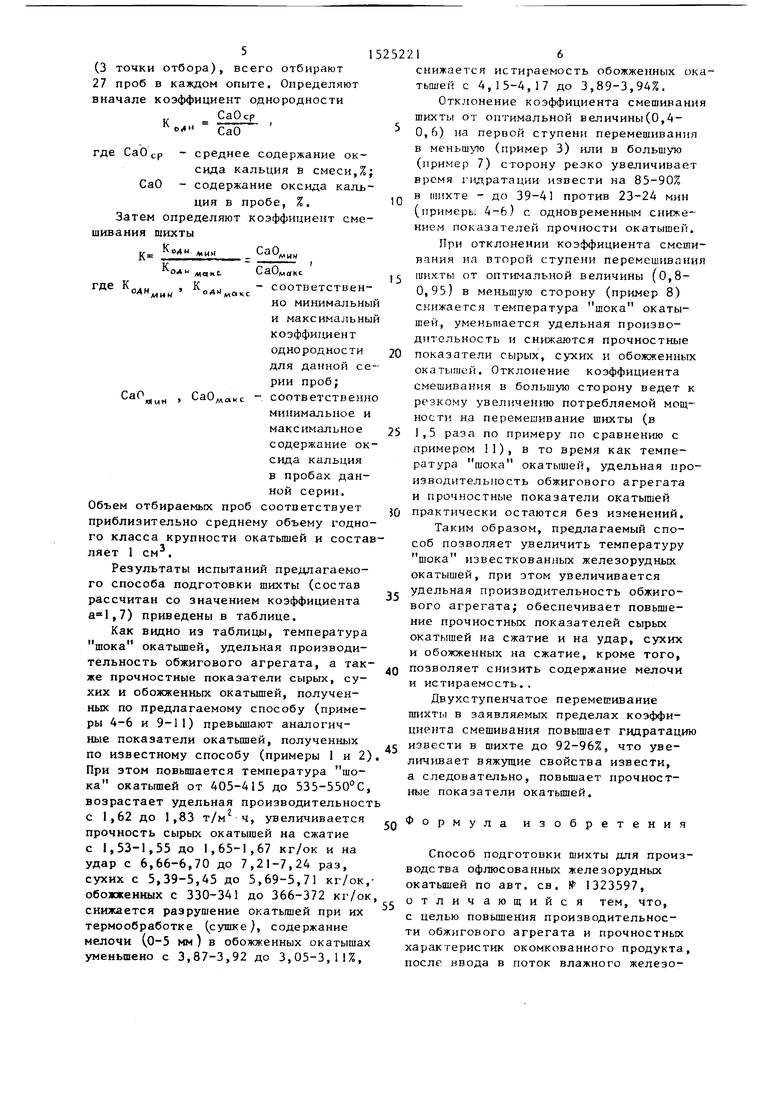

Результаты испытаний предлагаемого способа подготовки шихты (состав рассчитан со значением коэффициента ,7) приведены в таблице.

Как видно из таблицы, температура шока окатьш1ей, удельная производительность обжигового агрегата, а также прочностные показатели сырых, сухих и обожженных окатьшей, полученных по предлагаемому способу (примеры 4-6 и 9-11) превышают аналогичные показатели окатьшзей, полученных по известному способу (примеры 1 и 2) При этом повышается температура шока окатьппей от 405-415 до 535-550°С,

10

й й

20

5252216

снижается истираемость обожженных окатышей с 4,15-4,17 до 3,89-3,94%.

Отклонение коэффициента смешивания шихты от оптимальной величины(0,4- - 0,6) на первой ступени перемешивания в меньш по (пример 3) или в большую (пример 7) сторону резко увеличивает время гидратации извести на 85-90% в ишхте - до 39-41 против 23-24 мин (примерь: 4-6) с одновременным снижением показателей прочности окатышей.

При отклонении коэффициента смешивания на второй ступени перемешивания 5 шихты от оптимальной величины (0,8- 0,95) в меньшую сторону (пример 8) снижается температура шока окатышей, уменьшается удельная производительность и снижаются прочностные показатели сырых, сухих и обожженных окатышей. Отклонение коэффициента смешивания в большую сторону ведет к резкому увеличению потребляемой мощности на перемешивание шнхты (в ,5 раза по примеру по сравнению с примером 11), в то время как температура шока окатышей, удельная производительность обжигового агрегата и прочностные показатели окатьш ей практически остаются без изменений,

Таким образом, предлагаемый способ позволяет увеличить температуру шока известкованных железорудных окатьш1ей, при этом увеличивается удельная производительность обжигового агрегата; обеспечивает повьш1е- ние прочностных показателей сырых окатышей на сжатие и на удар, сухих и обожженных на сжатие, кроме того, позволяет снизить содержание мелочи и истираемость..

Двухступенчатое перемешивание шихт1,1 в заявляемых пределах коэффициента смешивания повьшгает гидратацию извести в шихте до 92-96%, что увеличивает вяжущие свойства извести, а следовательно, повьшает прочностные показатели окатьшей.

25

Ю

35

40

45

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ производства офлюсованных железорудных окатышей | 1989 |

|

SU1643623A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ производства железорудных окатышей | 1990 |

|

SU1747516A1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| Способ производства офлюсованных окатышей из сернистых железорудных концентратов | 1986 |

|

SU1397517A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Шихта для производства окатышей | 1985 |

|

SU1497247A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

Изобретение относится к подготовке железорудного сырья к металлургическому переделу и может быть использовано в горнорудной и металлургической промышленности при производстве офлюсованных окатышей и является усовершенствованием способа по а.с. N 1323597. Цель изобретения - повышение производительности обжигового агрегата и прочностных характеристик окомкованного продукта. В способе подготовки шихты для производства офлюсованных железорудных окатышей осуществляют последовательный ввод в поток влажного концентрата мелкодисперсной извести и тонкоизмельченного известняка, перемешивают шихту до значения коэффициента смешивания шихты 0,4-0,6, выдерживают до гидратации извести на 85-90%, а затем еще раз перемешивают до значения коэффициента смешивания шихты @ 0,8-0,95, после чего шихту окомковывают, сушат и подвергают обжигу. Две стадии регламентированного перемешивания шихты позволяют получать окатыши с равномерными по всему объему физико-химическими свойствами, что увеличивает температуру "шока" окатышей и повышает их прочностные характеристики. 1 табл.

возрастает удельная производительность с 1,62 до 1,83 т/м ч, увеличивается прочность сырых окатышей на сжатие с 1,53-1,55 до 1,65-1,67 кг/ок и на удар с 6,66-6,70 до 7,21-7,24 раз, сухих с 5,39-5,45 до 5,69-5,71 кг/ок,- обожженных с 330-341 до 366-372 кг/ок, снижается разрушение окатьпией при их термообработке (сушке), содержание мелочи (0-5 мм) в обожженных окатышах уменьшено с 3,87-3,92 до 3,05-3,11%,

50

Формул

изобретения

Способ подготовки шихты для производства офлюсованных железорудных окатьшей по авт. св. № 1323597, отличающийся тем, что, с целью повьш1ения производительности обжигового агрегата и прочностных характеристик окомкованного продукта, после нвода в поток влажного железо115252218

рудного концентрата мелкодисперсной0,4-0,6 и перед окомкованием шихту

негашеной извести и тонкоиэмельчен-дополнительно перемешивают до знаного известняка шихту перемешиваютчения коэффициента смешивания 0,8до значения коэффициента смешивания.. 0,95.

JDo лрототтпг; состш паты рассчитиалсм DO урмяеииян ,со коэффнш 1,4 и 1,7 сооттст Дли т влич«яня юэффяохеята емстваюи с 0,95доО,9Т мошюстъ сикители увыишна 1,5 .

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-30—Публикация

1988-05-25—Подача