а |

00 Изобретение относится к текстиль ной промышленности. При подготовке льняной ровницы к прядению в зависимости от типа прядильного оборудования, в том числе, в зависимости от степени вытяжки льняного волокна в прядении,испольэ ют различные способы химической обработки ровницы, обеспечивающие раз личную степень элементаризации технического льняного волокна. Известен способ подготовки льняной ровницы к мокрому прядению с обычными или высокими вытяжками,, включающий щелочную варку и окислительную обработку в слабощелочном растворе перекиси водорода с промежуточной промывкой и заключительными кислованием и промывкой fj . Этот способ не обеспечивает высокой прядильной способности льново локна при большой длительности процесса и большом расходе реагентов. Известен также способ подготовки льняной ровницы к мокрому прядению с высокими вытяжками, включаюр,ий обработку ровницы при 80 С -80 мин, в водном растворе, содержащем 1,5 г/л хлорита натрия в расчете на активный хлор, при рН 2,3, промывку и обработку при 95 С 90 мин в водном растворе, содержащем 0,7 г/л перекиси водорода, 5,6 г/л кальцинированной соды и 4,0 г/л силиката натрия, и промывку в несколько стадий 2 . Известный способ обеспечивает высокую степень элементаризации волокна в соответствии с предназначен ностью ровницы только для прядильно го оборудования с высокими вытяжками. Хлорит натрия не выпускается,а, кроме того, требует коррозионностой кого оборудования. Процесс обработк длителен и многостадиен. Наиболее близким к изобретению является способ подготовки льняной ровницы к прядению, включающий обработку ее при модуле 1:10 в водном растворе надуксусной кислоты с концентрацией 2-4 г/л и рН 3-4 при 85ЭО С 45-60 мин, промывку, варку при ЭВ-ЮО С 90-120 мин в водном раство ре, содержащем 0,8-1,0 г/л перекиси водорода в расчете на активный кислород, 18-20 г/л кальцинированной соды и 10-12 т/л силиката натрия, кислование и промывку, Продолжитель ность процесса 235 мин. Данный способ обеспечивает высокую прядильную способность волокна на оборудовании с высокими вытяжками, хотя и дает возможность регулировать степень элементаризации в зависимости от ви да прядильного оборудования Недостат1,сами данного способа являются сложность приготовления и хранения надуксусной кислоты, продо жительность процесса, большой расход воды, пара, химикатов и электроэнергии, невысокая белизна ровницы. Изобретение ликвидирует указанные недостатки. Цель изобретения - повышение экономичности процесса и увеличение белизны ровницы. Данная цель достигается тем, что согласно способу подготовки льняной ровницы к прядению обработкой ее при повышенной температуре в водн&м щелочном растворе перекиси водорода, обработку проводят при 60-90 С сначала в растворе, содержащем З-б t/Ji перекиси водорода в расчете на активный кислород 0,4-0,8 г/л минеральной кислоты и 20-40 г/л муравьиной или уксусной кислоты, при рН 13 и модуле ls.5 или 1:10, 15-20 мин, : а затем при модуле Is5 в отработанный раствор или при модуле 1:10 ;в-половину отработанного раствора вводят до рН 9-11 смесь едкого ндтра ;с силикатом натрия в Гаосовом соотношении 1/6-3,3:1 и обрабатывают при модуле lilO-12 15-25 мин. Способ по изобретению позволяет достигнуть высокой степени утонения волокна при невысокой степени элементаризации, что характеризуется низким значением линейной плотности При высоком значении показателя массодлины. Поэтому такое волокно может быть переработано на всех существующих видах прядильных машин мок-1 рого способа прядения, как.с ремешковыми вытяжными приборами типа ПМ-88-Л5 с высокой степенью вытяжки, так и на машинах типа Ш4-88-ЛЗ и Ш-1-114-Л, а также- -на новых перспективных пневмомеханических прядильных машинах сухого способа прядения 1Сроме того, волокно имеет высокую степень белизны, Отработ,ку льняной ровницы осуществляют в стационарном аппарате типа АКД -или АКДС. Аппарат заполняют раствором, содержащим 3-6 г/л перекиси водорода в расчете на активный кислород, 0,4-0,8 г/л минеральной кисло4 ты, например,серной, соляной или фосфорной кислоты и 20-4Ог/л муравьиной или уксусной кислоты, нагревают раствор до 60-90®С и обрабатывают ровницу при модуле 1:5 15-20 мин, а затем в раствор-вводят до рН 9-11 смесь едкого натра с силикатом натрия в массовом соотношении 1,6-3, 3:1. Разогревают раствор в течение 1015 мий до 60-90 с, и при этой температуре обрабатывают, еще 15-25 мин, после чего раствор сливают. Проводят промывку в горячей воде при 70-80 С 10-15 мин, кисловку в растворе уксусной кислоты 1,0-1,5 г/л при 30-35 С 20 мин и промывку холодной водой при 18-20с 10-15 мин. При этом контролиpinoT рН раствора на первой (рН 1-1) и второй стадиях (рН 9-11) обработки,

При модуле ванны 1:10 половину отработанного раствора первой стадии сливают и приливают столько же по объему водного щелочного раствора, содержащего едкий натр и силикат натрия в массовом соотношении 1/6j-3,3:l-,i Отработанный раствор после подкрепления его необходимыми peak тивамиможет быть испольэовай повторно.

В тех случаях, когда аппарат жен вакуум-насосом, можно проводить Обработку при модуле ванны 1:5 (в за висимости от возможностей стационарного аппарата). В этом случае после первой стадии обработки раствор йе сливают.

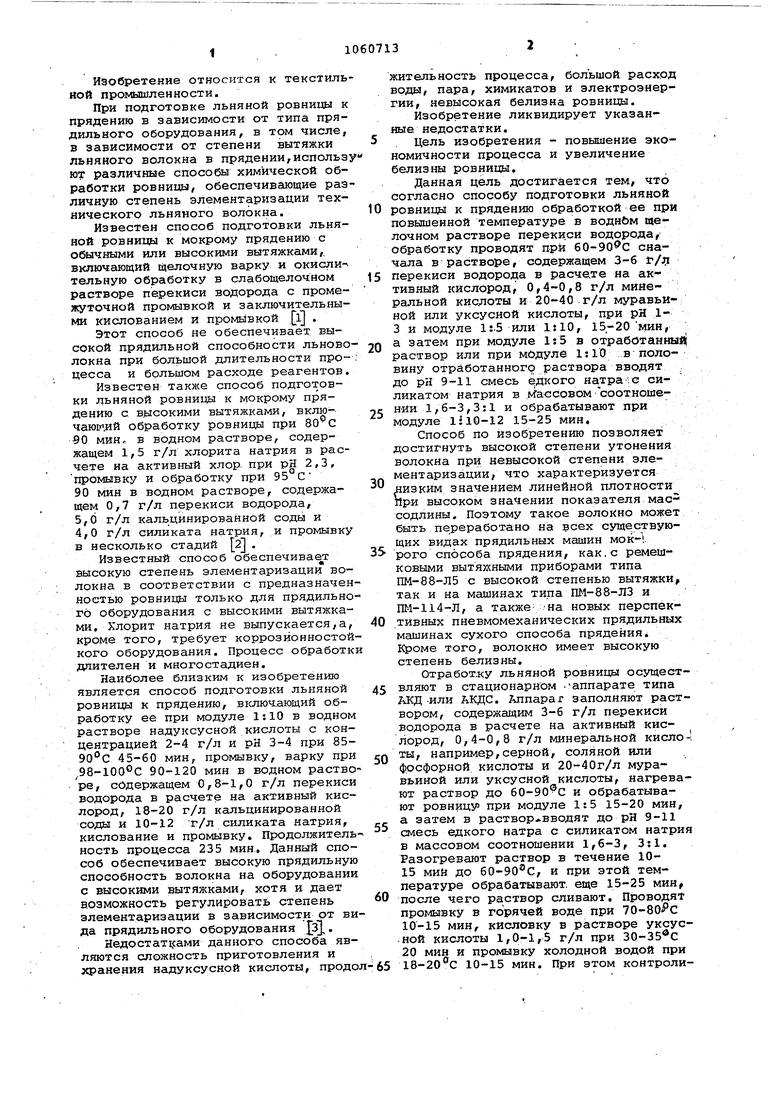

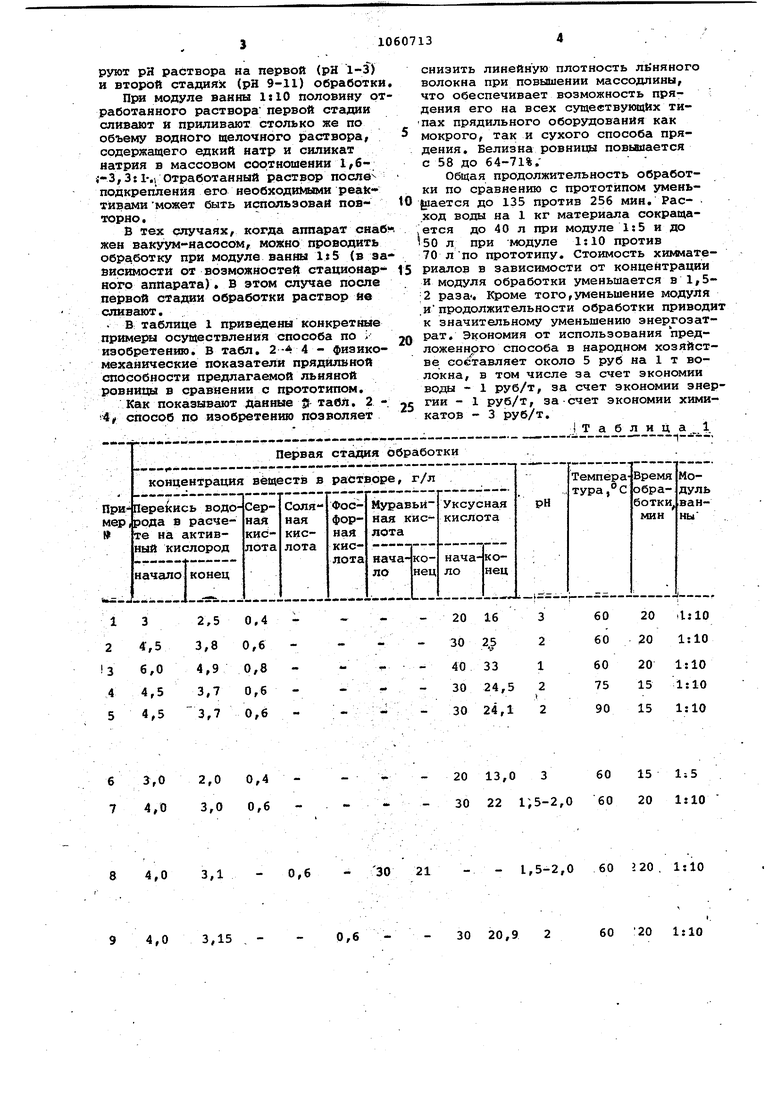

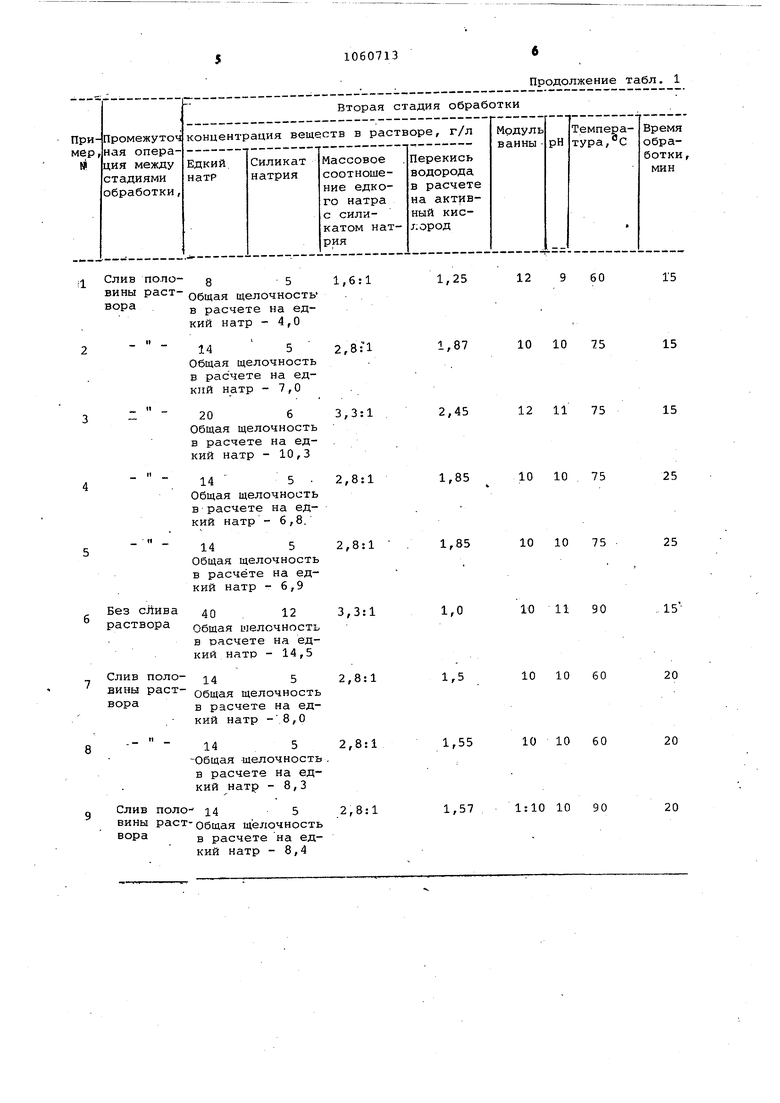

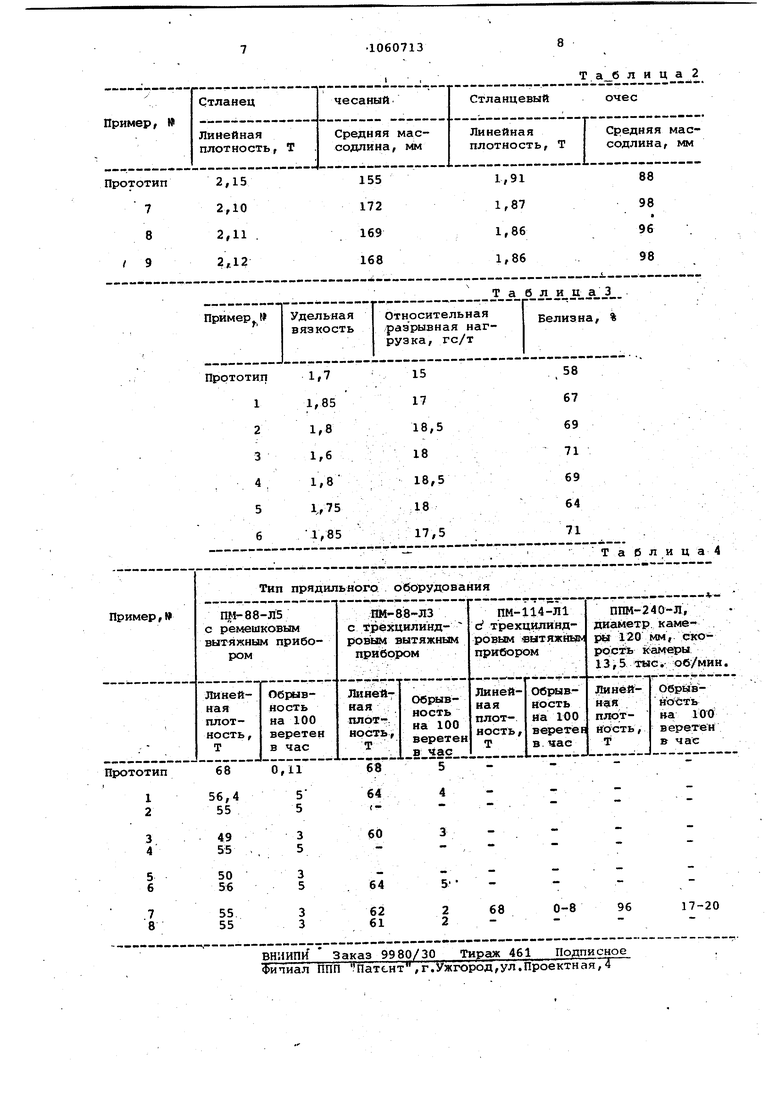

В таблице 1 приведены конкретные приме К осуществления способа по изобретению. В табл. 2-44- физикомеханические показатели прядилвной способности предлагаемой льняной ровницы в сравнении с прототипом.

Как показывают данные S( табл. 2 4у способ по изобретению позволяет

снизить линейную плотность льняного волокна при повышении массодпины, что обеспечивает возможность пря- ; дения его на всех существующих типах прядильного оборудования как мокрого, так и сухого способа прядения. Белизна ровнищл повьвйается с 58 до 64-71%.-

Общая продолжительность обработки по сравнению с прототипом умень0{иается до 135 против 256 мин. Расход воды на 1 кг материала сокраща,ется до 40 л при модуле 1:5 и до 150 л при модуле 1:10 против 70 л по прототипу. Стоимость химмате5риалов в зависимости от концентрации и модуля обработки уменьшается в 1,52 раза-. Кроме того,уменьшение модуля ,ипродолжительности обработки приводит к значительному уменьшению энергозатрат. Экономия от использования пред0ложенного способа в народном хозяйстве составляет около 5 руб на 1 т волокна, в том числе за счет экономии вода - 1 руб/т, за счет экономии энергии - 1 руб/т, за счет экономии хими5катов - 3 руб/т.

{Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки льняной ровницыК пРядЕНию | 1978 |

|

SU794093A1 |

| Способ подготовки ровницы из волокна льняного дуба к мокрому прядению | 1980 |

|

SU931828A1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 2001 |

|

RU2188261C1 |

| Способ подготовки льняной ровницы к мокрому прядению | 1980 |

|

SU931829A1 |

| Способ подготовки ровницы из моченцового и стланцевого льняного волокна к мокрому прядению | 1981 |

|

SU1028739A1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1991 |

|

RU2009279C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1992 |

|

RU2030490C1 |

| Способ подготовки льняной ровницы к прядению | 1975 |

|

SU537133A1 |

| Способ отбеливания льняной ровницы перед мокрым прядением | 1990 |

|

SU1796683A1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1992 |

|

RU2031990C1 |

СПОСОБ ПОДГОТОВКИ-ЛЬНЯНОЙ РОВНИЩЛ К ПРЯДЕНИЮ Обработкой .ее при повышенной температуре в водном щелочном растворе перекиси водорода, отличающийся тем, что, с целью повышения экономичности процесса и увеличения белизны ровницы, обработку проводят при 60 - 90°С сначала в растворе, содержащем 3-6 г/л перекиси водорода в расчете на активный кислород, 0,4 - 0,8 г/л минеральной кислоты и 20,- 40 г/л муравьиной или уксусной кислоты, при рН 1 - 3 и модуле 1:5 или 1:10, 15 20 мин , а затем при модуле 1:6 в отработанный раствор или при модуле 1:10 в половину отработанного раст- i вора вводят до рН 9-11 смесь едкого сл натра с силикатом натрия в массовом соотношении 1,6-3,3:1 и обрабатывают при модуле 1:10-12 15-25 мин.

63,0 2,0 0,4

74,0 3,0 0,6

0,6

8 4,03,1

0,6

9 4,03,15

20 13,0 360 15 1:5

30 22 i;5-2,0 60 20 1:10

- 1,5-2,0 60 220. 1:10

30 21

60 20 1:10

30 20,9 2

Слив поло8 5 1,6:1 вины раст Общая щелочность вора в расчете на едкий натр - 4,0

14 5 2,8:-1 Общая щелочность в расчете на едкий натр -7,0

20 6 3,3:1 Общая щелочность в расчете на едкий натр - 10,3

14 5 . 2,8:1 Общая щелочность в расчете на едкий натр - 6,8.

14 5 2,8:1

Общая щелочность в расчёте на едкий натр - 6,9

40 12

3,3:1 Общая ьчелочность в расчете на едкий натр - 14,5

Слив поло14 5 2,8:1 вины растОбщая щелочность вора в расчете на едкий натр -8,0

14 5 2,8:1 -Общая щелочность, в расчете на едкий натр - 8,3

Слив поло14 5 2,8:1 вины растОбщая щелочность вора в расчете на едкий натр - 8,4

Продолжение табл. 1

1,25

12 9 60 15

1,87

10 10 75 15

12 11 75 15

2,45

10 10 75 25

1,85

1,85

10 10 75 25

1,0

10 11 90

151,5

10 10 60

20

10 10 60

1,55

20

1,57 1:10 10 90

20

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по химической технологии обработки льняных тканей | |||

| М., Легкая индустрия, 1973, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Bonte Modifibation des pro cessus de Blanchiment du Lin, LIndustrie Textile, 1976, 1061, | |||

| p | |||

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ДЛЯ ВОДЯНЫХ ТУРБИН | 1923 |

|

SU635A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-15—Публикация

1981-06-12—Подача