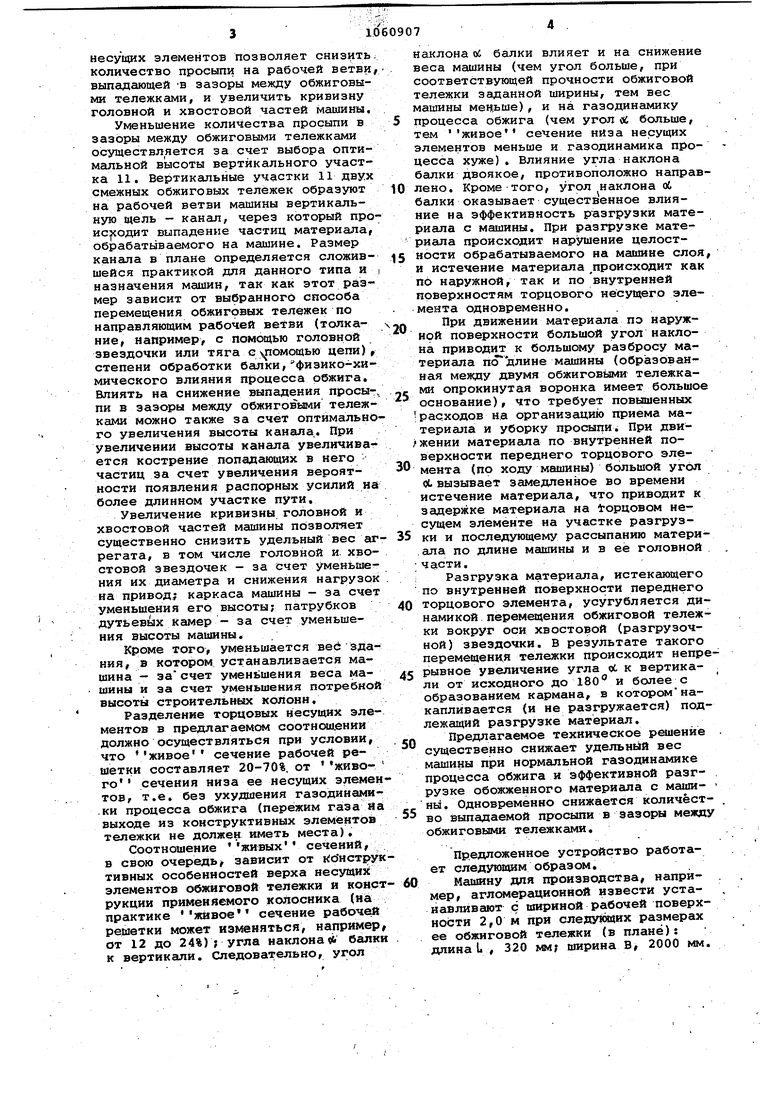

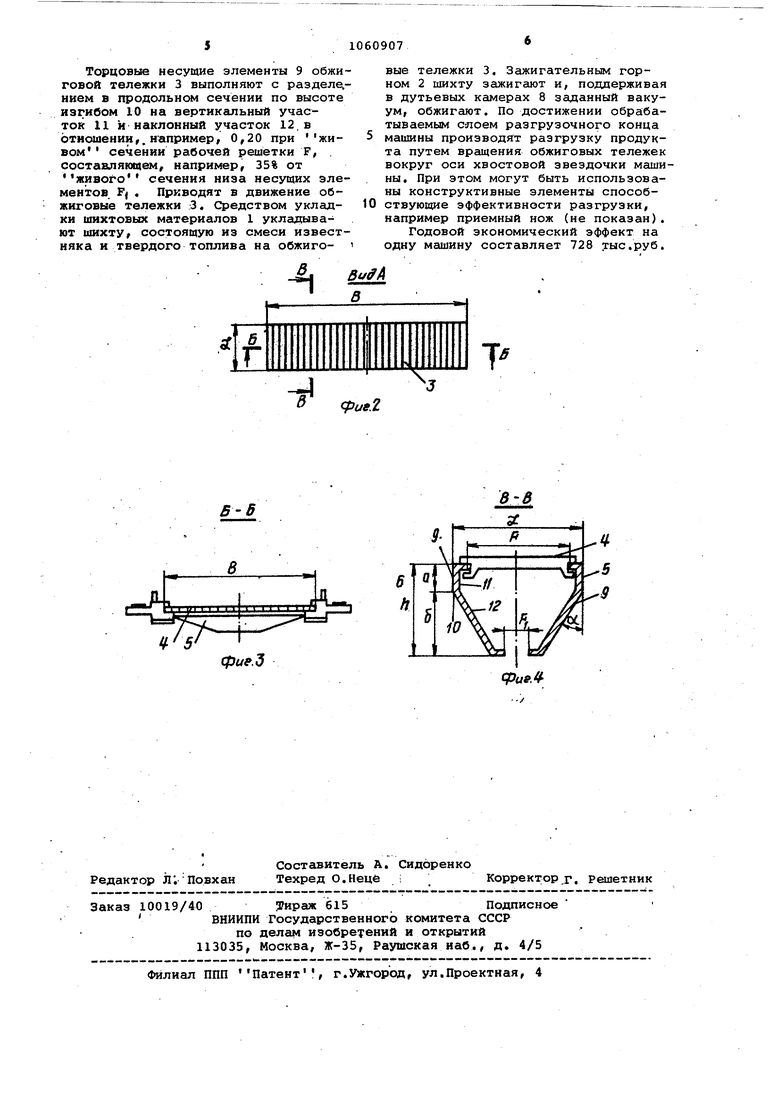

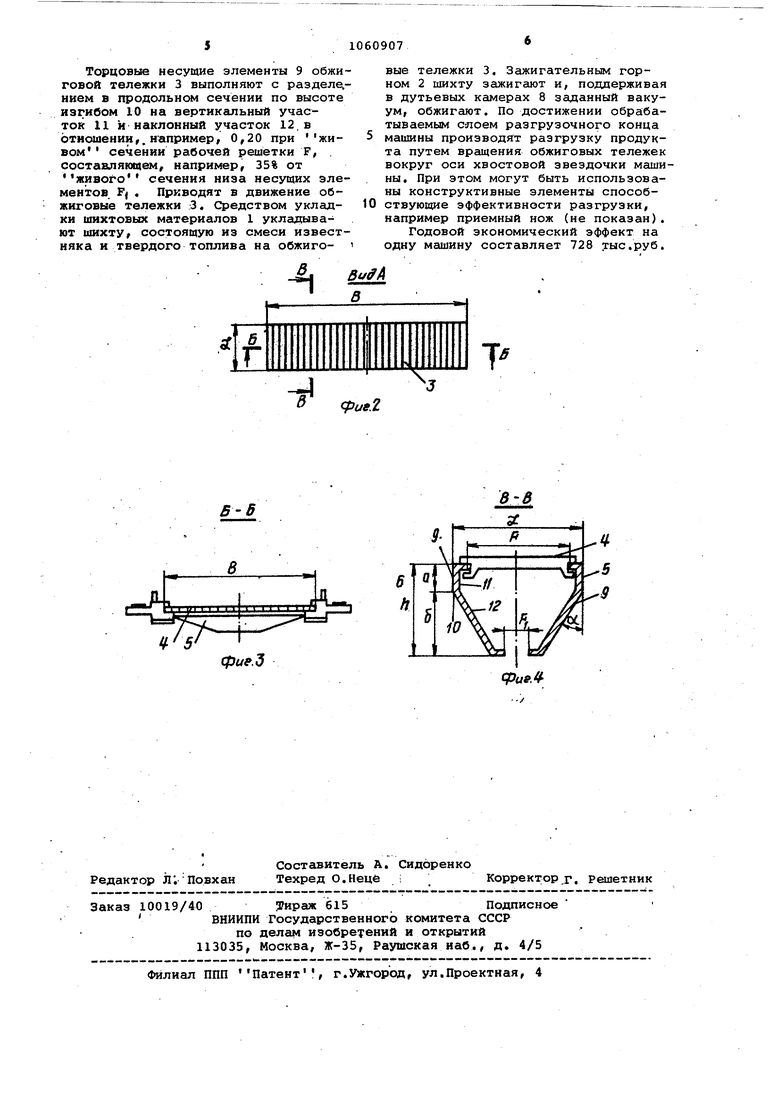

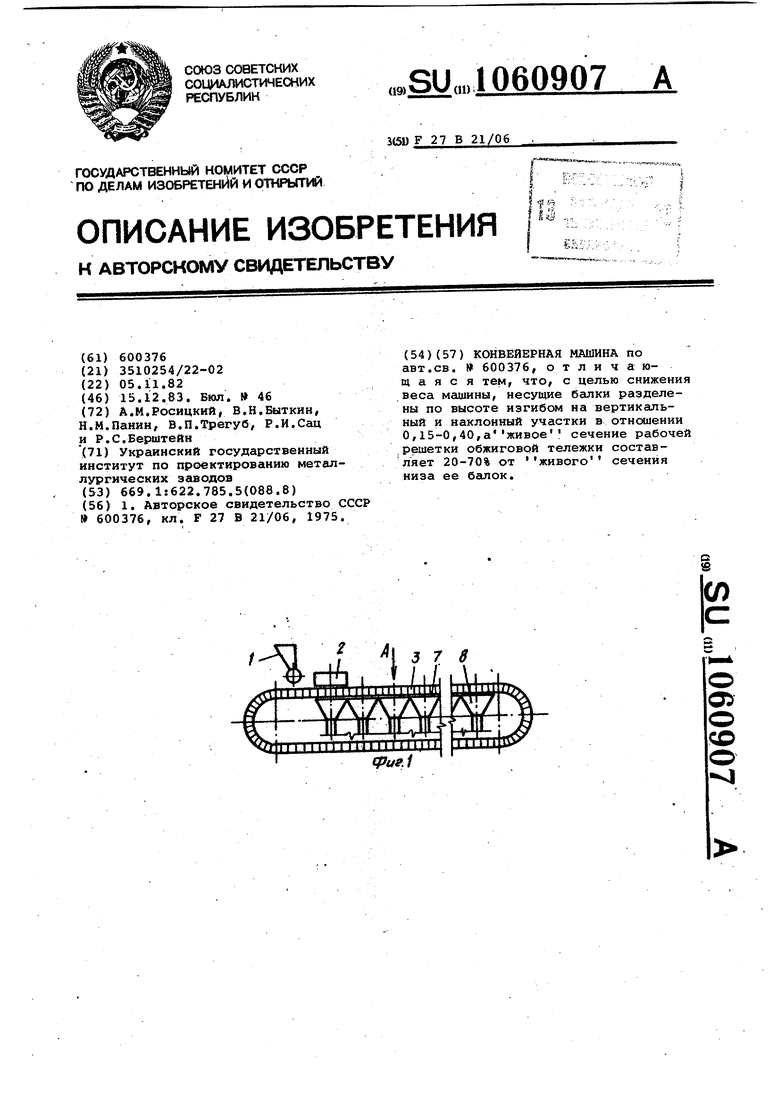

Изобретение относится к обжигоаьви печам с механическим перемещекием нагреваемого материала при по моии конвейера, и может быть, напр мер, использовано в агломерационно производств для обжига известняка По основному авт.св. № 600376 известна конвейерная машина, испол зуемая преим тцественно в аглсжерационн производстве для обжига из вестняка. Эта машина характеризует ся тем, что балки каждой ее секции обжиговой тележки выполнены в нижне части с сужением к центру и снабже ны опертыми на ролики направляющими опорная поверхность которых располо жена на рабочей ветви вьгше центра тяжести секции, при этом на холосто ветви ролики расположены с шагом, равным 0,8-1,2 длины опорной поверх ности направляющих. Р.азгруэочное устройство машины выполнено перемен ной кривизны (Y . Предложенная геометрия несущих балок не обеспечивает в достаточной мере снижение веса майшны. Целью изобретения является снижение веса машины. Поставленная цель достигается тем, что в конвейерной машине балки разделены по высоте изгибом на вертикальный и наклонн |1й участки в отнсянении 0,15-0,40, а живое сечение рабочей решетки обжиговой тележки составляет 20-70% от живо го сечения низа ее балок. На фиг. 1 показана машина, общий вид; на фиг. 2 - вид А на фиг. 1, вид на обжиговую тележку; на фиг. 3 разрез,Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2. Машина содержит средство укладки шихтовых материалов 1, зажигательный горн 2, обжиговые тележки 3, включающие рабочую решетку 4 и несу щие элементы 5, имек)щив высоту 6, равную h . Обжиговые тележки установлены на рабочей ветви 7 с возможностью перемещения над дутьевыми камерами 8. Обжиговая тележка имеет длину U и ширину В, Торцовые несущие элементы - балки 9 обжиговой тележки разделены в продольном сечении по высоте изгибом 10 на верти кальный участок 11 высотой а и наклонный участок 12 высотой Б при h . Разделение торцовых несущих элементов - балок обжиговой тележки выполняют в отиош ении а/б 0,15-0,4 Нижнее значение соотношения, например, в пределах 0,15-0,24 устанавливают для машины с шириной рабочей поверхности 2,0-2,5 м; верх нее значение, например, в пределах 0,3-0,4 - для машин с шириной рабочей поверхности 3-4 м. Выбор указанных соотношений объясняется следующим. - Уменьшение нижнего предела (О, при живом сечении гтбочей решётки, составляюш, . и менее (первый случай) и /О и более (второй случай) от живого сечения низа балок нецелесообразно, так как, во-первых, это приводит в первом и во втором случаях к существенному увеличению количества выпадающей в зазоры меясду тележками просыпи за счет снижения высоты щели между тележками и увеличения размеров щели от взаимодействия тележек при их перемещении по направляющим и физико-химического воздействия процесса обжига; во-вторых, не наблюдается в первом случае существенного увеличения кривизны головной и хвостовой частей машины, так как наклон нижнего участка балки к вертикали мал; в-третьих, ухудшается во втором случае газодинамика процесса обжига за счет повышения наклона нижней части балки к вертикали - образуется дополнительное сопротивление, пережим газового потока, который приводит к потерям давления духья, увеличению скоростей запыленного газа. Увеличение верхнего предела (0,40) при живом сечении рабочей решетки, составляющем 20% и менее (первый случай) и 70% и более (второй случай от живого сечения низа балки нецелесообразно, так как, во-первых, не наблюдается в первом случае существенного увеличения кривизны головной и хвостовой частей машины, так как наклон нижнего участка балки к вертикали мал; во-вторых, ухудшается во втором случае газодинамика процесса обжига за счет повышенного наклона нижнего участка балки к вертикали - образуется дополнительное сопротивление, пережим газовогЬ потока, который приводит к потерям давления дутья, увеличению скорости запыленного газа на выходе из конструкций тележки (величина скорости газа здесь становится сопоставимой со скоростью газа в патрубках вакуум-камер - до 10-12 м/с и более), повышенному абразивному износу торцовых несущих элементов; в-третьих, ухудшается эффективность разгрузку машины за счет более быстрого увеличения угла наклона переднего торцового несущего элемента к вертикали (от заданного значения в статике при установке на рабочей ветви) при вращении об- . жиговой тележки вокруг оси хвостовой звездочки на участке разгрузки. Выполнение обжиговой тележки с учетом предлагаемого соотношения несущих элементов позволяет снизить количество просыпи на рабочей ветви выпадающей В зазоры между обжиговыми тележками, и увеличить кривизну головной и хвостовой частей машины. Уменьшение количества просыпи в зазоры между обжиговыми тележками осуществляется за счет выбора оптимальной высоты вертикального участка 11. Вертикальные участки 11 двух смежных обжиговых тележек образуют на рабочей ветви машины вертикальную щель - канал, через который про выпадение частиц материала, обрабатываемого на мгииине Размер канала в плане определяется сложившейся практикой для данного типа и назначения машин, так как этот размер 3 ависит от выбранного способа перемещения обжиговых тележек по направляющим рабочей ветви (толкание, например, с помощью головной звездочки или тяга с т1омощью цепи) г степени обработки балки,физико-химического влияния процесса обжига. Влиять на снижение выпадения просыпи в между обжиговыми тележками можно также за счет оптимально го увеличения высоты канала.. При увеличении высоты канала увеличивается кострение попадающих в него частиц за счет увеличения вероятности появления распорных усилий на более длинном участке пути. Увеличение кривизны головной и хвостовой частей машины позволяет существенно снизить удельный вес аг регата, в том числе головной и хвостовой звездочек - за счет уменьшения их диаметра и снижения нагрузок на привод; каркаса машины - за счет уменьшения его высоты; патрубков дутьевьах Камер - за счет уменьшения высоты маишны. Кроме того уменьшается вей здания, в котором устанавливается машина - эасчет умен 1шения веса машины и эа счет уменьшения потребной высоты строительных колонн. Разделение торцовых несущих элементов в предлагаемом соотношении должно осуществляться при условии, что живое сечение рабочей решетки составляет 20-70%. от живого сечения низа ее несущих элеман тов, т.е. без ухудааения газодинами.ки процесса обжига (пережим газа Da выходе из конструктивных элементов тележки не должен иметь места). Соотношение живых сечений, в свою очередь, зависит от конструк тивных особенностей верха несущий элементов обжиговой тележки я конст рукции применяемого колосника (Hia практике живое сечение рабоче1й решетки может изменяться, например, от 12 до 24%) ; угла наклона балки к вертикали. Следовательно, угол наклона oi балки влияет и на снижение веса машины (чем угол больше, при соответствующей прочности обжиговой тележки заданной ширины, тем вес машины меньше), и на газодинамику процесса обжига (чем угол л больше, тем живое сечение низа несущих элементов меньше и газодинамика процесса хуже), Влияние угла наклона балки двоякое, противоположно направлено. Кроме того, угол наклона о1 балки оказывает существенное влияние на эффективность разгрузки материала с машины. При разгрузке материала происходит нарушение целостности обрабатываемого на машине слоя, и истечение материала происходит как по наружной, так и по внутренней поверхностям торцового несущего элемента одновременно. При движении материала пэ наружной поверхности большой угол наклона приводит к большому разбросу материала по длине машины (образованная между двумя обжиговыми тележками опрокинутая воронка имеет большое основание), что требует повышенных расходов на организацию приема материала и уборку просыпи. При движении материала по внутренней поверхности переднего торцового элемента (по ходу машины) большой угол с(. вызывает замедленное во времени истечение материала, что приводит к задержке материала на борцовом несущем элементе на участке разгрузки и последующему рассыпанию материала по длине машины и в ее головной ч асти. Разгрузка материала, истекающего по внутренней поверхности переднего торцового элемента, усугубляется динамикой перемещения обжиговой тележки вокруг оси хвостовой (разгрузочной) звездочки. В результате такого перемещения тележки происходит непрерывное увеличение угла Qt к вертикали от исходного до 180 и более с образованием кармана, в которомнакапливается (и не разгружается) подлежащий разгрузке материал. Предлагаемое техническое решение существенно снижает удельный вес машины при нормальной газодинамике процесса обжига и эффективной разгрузке обожженного материала с маши- ны. Одновременно снижается количёст- . во выпадаемой просыпи в зазоры между обжиговыми тележками. Предложенное устройство работает следующим образом. Машину для производства, напри- . мер, агломерационной извести уста- , навливают с шириной рабочей поверхности 2,0м при следующих размерах ее обжиговой тележки (в плане): длинаL , 320 мм; ширина В, 2000 мм.

Торцовые несущие элементы 9 обжиговой тележки 3 выполняют с разделе,ниам в продольном сечении по высоте изгибом 10 на вертикальный участок 11 и наклонный участок 12.в отношении,. например, 0,20 при живом сечении рабочей решетки F, составляющем, например, 35% от

живого

сечения низа несущих элементов F . Приводят в движение обжиговые тележки 3. Средством укладки шихтовых материалов 1 укладывают шихту, состоящую из смеси известняка и твердого топлива на обжиговые тележки 3. Зажигательным горном 2 шихту зажигают и, поддерживая в дутьевых камерах 8 заданный вакуум, обжигают. По достижении обрабатываемым слоем разгрузочного конца

машины производят разгрузку продукта путем вращения обжиговых тележек вокруг оси хвостовой звездочки машины. При этом могут быть использованы конструктивные элементы способствующие эффективности разгрузки, например приемный нож (не показан). Годовой экономический эффект на одну машину составляет 728 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная обжиговая машина | 1975 |

|

SU549668A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2005 |

|

RU2318170C2 |

| Спекательная тележка агломерационной машины | 1978 |

|

SU737754A1 |

| Колосниковая решетка | 1987 |

|

SU1504474A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА С ДВУМЯ РАБОЧИМИ ВЕТВЯМИ | 1972 |

|

SU341836A1 |

| Тележка конвейерной машины | 1976 |

|

SU581364A1 |

| Конвейерная машина | 1980 |

|

SU911108A1 |

| Обжиговая тележка | 1985 |

|

SU1366835A1 |

| Тележка обжиговых и спекательных машин | 1986 |

|

SU1328651A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1999 |

|

RU2164652C1 |

КОНВЕЙЕРНАЯ МАШИНА по авт.св. 600376, отличающаяся тем, что, с целью снижения .веса машины, несущие балки разделены по высоте изгибом на вертикальный и наклонный участки в отношении О,15-0,40,аживое сечение рабочей решетки обжиговой тележки составляет 20-70% от живого сечения низа ее балок.

9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конвейерная машина | 1975 |

|

SU600376A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-12-15—Публикация

1982-11-05—Подача