/

СО О) 05

00

со

СП

Изобретение относится к решетчатым конвейерным машинам черной и цветной металлургии и может быть использовано для термической обработки рудных и нерудных материалов.

Цель изобретения повышение дол говечности колосников и рамы тележки

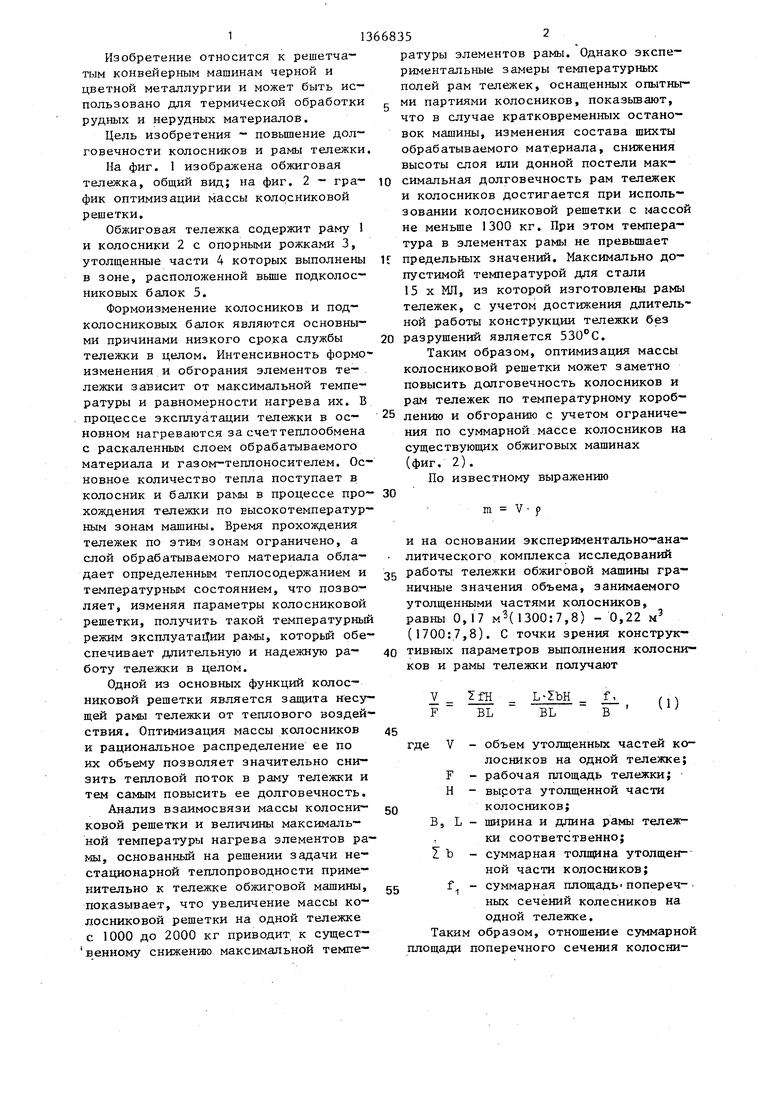

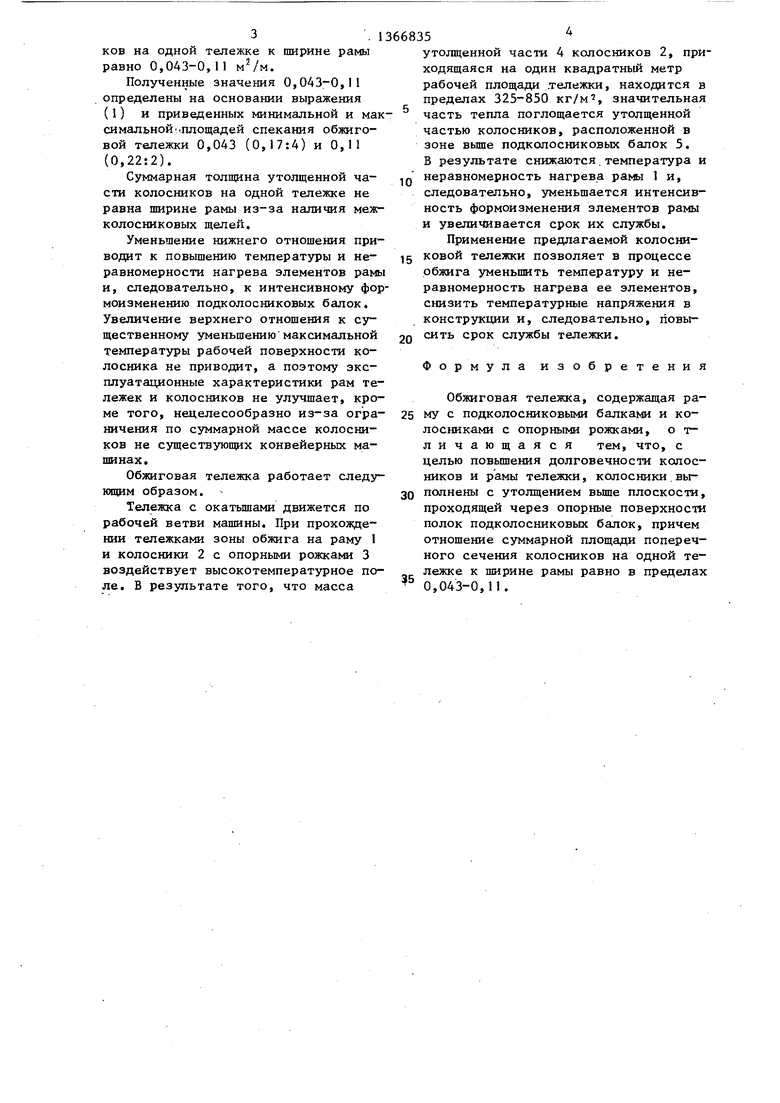

На фиг. 1 изображена обжиговая тележка, общий вид; на фиг. 2 - график оптимизации массы колосниковой решетки.

Обжиговая тележка содержит раму 1 и колосники 2 с опорными рожками 3, утолщенные части 4 которых выполнены в зоне, расположенной вьше подколос- никовых балок 5.

Формоизменение колосников и под- колосниковых балок являются основными причинами низкого сро.ка службы тележки в целом. Интенсивность формоизменения и обгорания элементов тележки зависит от максимальной температуры и равномерности нагрева их. В процессе эксплуатации тележки в основном нагреваются за счет теплообмена с раскаленным слоем обрабатываемого материала и газом-теплоносителем. Основное количество тепла поступает в колосник и балки рамы в процессе прохождения тележки по высокотемпературным зонам машины. Время прохождения тележек по этим зонам ограничено, а слой обрабатываемого материала обладает определенным теплосодержанием и температурным состоянием, что позволяет, изменяя параметры колосниковой решетки, получить такой температурный режим зксплуата1|ии рамы, которьй обеспечивает дпительную и надежную работу тележки в целом.

Одной из основных функций колосниковой решетки является защита несущей рамы тележки от теплового воздействия. Оптимизация массы колосников и рациональное распределение ее по их объему позволяет значительно снизить тепловой поток в раму тележки и тем самым повысить ее долговечность.

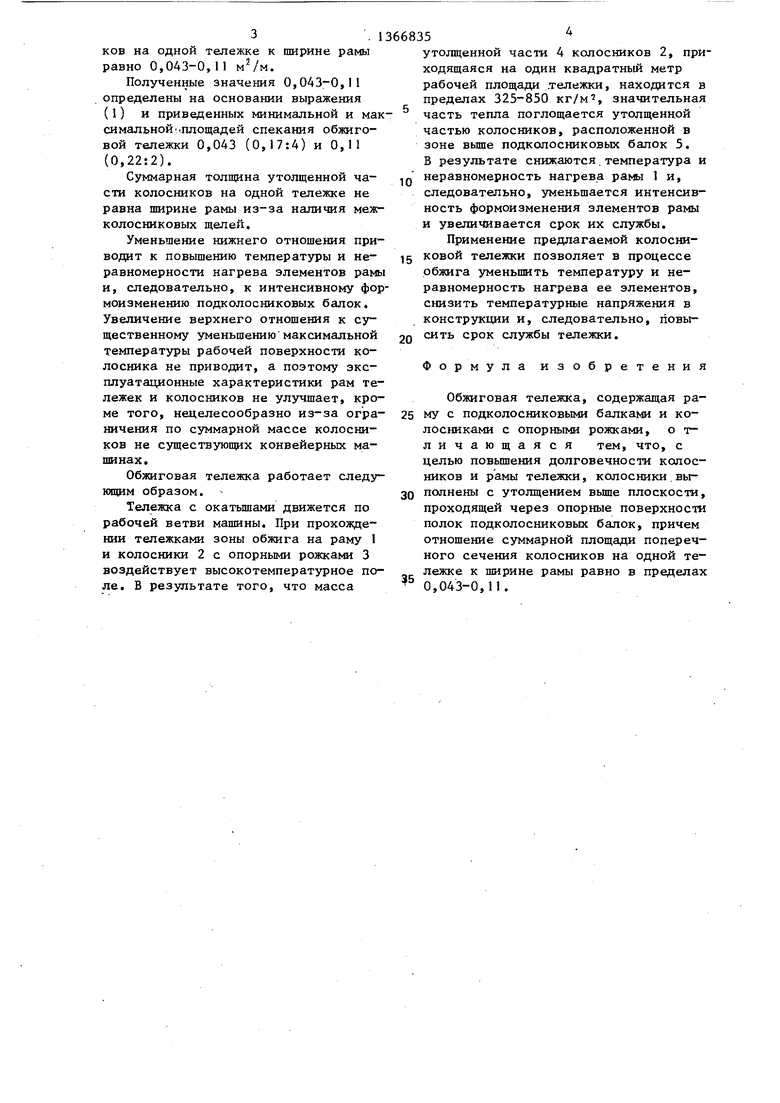

Анализ взаимосвязи массы колосниковой решетки и величины максимальной температуры нагрева элементов рамы, основанный на решении задачи нестационарной теплопроводности применительно к тележке обжиг овой машины, показывает, что увеличение массы ко- ххосниковой решетки на одной тележке с. 1000 до 2000 кг приводит к сущест- венному снижению максимальной температуры элементов рамы. Однако экспериментальные замеры температурньпс полей рам тележек, оснащенных опытны- ми партиями колосников, показьшают, что в случае кратковременных остановок машины, изменения состава шихты обрабатываемого материала, снижения высоты слоя или донной постели максимальная долговечность рам тележек и колосников достигается при использовании колосниковой решетки с массой не меньше 1300 кг. При этом температура в элементах рамы не превьш1ает

предельных значений. Максимально допустимой температурой для стали 15 X МЛ, из которой изготовлены рамы тележек, с учетом достижения длительной работы конструкции тележки без

разрушений является 530°С.

Таким образом, оптимизация массы колосниковой решетки может заметно повысить долговечность колосников и рам тележек по температурному короблению и обгоранию с учетом ограничения по суммарной массе колосников на существуюшдх обжиговых машинах (фиг. 2).

По известному выражению

m V р

и на основании экспериментально-ана- литического комплекса исследований

работы тележки обжиговой машины граничные значения объема, занимаемого утолщенными частями колосников, равны 0,17 м(1300:7,8) - 0,22 м (1700:7,8). С точки зрения конструк-

тивных параметров выполнения колосшг- ков и рамы тележки получают

IfH BL

L-IbH BL

f В

(1)

0

5

где V - объем утолщенных частей колосников на одной тележке; F - рабочая площадь тележки; Н - вырота утолщенной части

колосников; В, L - ширина и длина рамы тележ

ки соответственно; Z Ъ - суммарная толщина утолщенной части колосников; f - суммарная площадь попереч- ных сечений колесников на одной тележке.

Таким образом, отношение суммарной площади поперечного сечения колосников на одной тележке к ширине рамы равно 0,043-0,11 .

Полученные значения 0,043-0,11 определены на основании выражения (1) и приведенных минимальной и максимальной .площадей спекания обжиговой тележки 0,043 (0,17:4) и 0,11 (0,22:2).

Суммарная толщина утолщенной части колосников на одной тележке не равна ширине рамы из-за наличия межколосниковых щелей.

Уменьшение нижнего отношения приводит к повышению температуры и неравномерности нагрева элементов рамы и, следовательно, к интенсивному формоизменению подколосниковых балок. Увеличение верхнего отношения к существенному уменьшению максимальной температуры рабочей поверхности колосника не приводит, а поэтому эксплуатационные характеристики рам тележек и колосников не улучшает, кроме того, нецелесообразно из-за ограничения по суммарной массе колосников не существующих конвейерньк машинах.

Обжиговая тележка работает следующим образом.

Тележка с окатышами движется по рабочей ветви машины. При прохождении тележками зоны обжига на раму 1 и колосники 2 с опорными рожками 3 воздействует высокотемпературное поле. В результате того, что масса

0

5

0

5

0

5

утолщенной части 4 колосников 2, при ходящаяся на один квадратный метр рабочей площади .тележки, находится в пределах 325-850 кг/м , значительная часть тепла поглощается утолщенной частью колосников, расположенной в зоне вьш1е подколосниковых балок 5. В результате снижаются,температура и неравномерность нагрева рамы 1 и, следовательно, уменьшается интенсивность формоизменения элементов рамы и увеличивается срок их службы.

Применение предлагаемой колосниковой тележки позволяет в процессе обжига уменьшить температуру и неравномерность нагрева ее элементов, снизить температурные напряжения в конструкции и, следовательно, повысить срок службы тележки.

Формула изобретения

Обжиговая тележка, содержащая раму с подколосниковыми балками и колосниками с опорными рожками, о т- личающаяся тем, что, с целью повьш1ения долговечности колосников и рамы тележки, колосники.выполнены с утолщением вьш1е плоскости, проходящей через опорные поверхности полок подколосниковых балок, причем отношение суммарной площади поперечного сечения колосников на одной тележке к ширине рамы равно в пределах 0,043-0,11.

/7гем/ 1 а/г7уре

Ж Ю

00

300

т

fOOO ТЗОО fSOff 7700 2000 фиг. г

l5f№m,Mi

| название | год | авторы | номер документа |

|---|---|---|---|

| Колосниковая тележка | 1984 |

|

SU1183806A1 |

| Колосник обжиговой машины | 1987 |

|

SU1529031A1 |

| Колосниковая решетка | 1987 |

|

SU1504474A1 |

| ТЕЛЕЖКА КОНВЕЙЕРНОЙ ОБЖИГОВОЙ МАШИНЫ | 1993 |

|

RU2044244C1 |

| Колосник обжиговой машины | 1988 |

|

SU1564482A1 |

| Колосниковая тележка | 1985 |

|

SU1285292A1 |

| Тележка конвейерной обжиговой машины | 1983 |

|

SU1130726A1 |

| Тележка конвейерной обжиговой машины | 1982 |

|

SU1046592A1 |

| Тележка обжиговых и спекательных машин | 1986 |

|

SU1328651A1 |

| Колосниковая тележка | 1987 |

|

SU1508073A1 |

Изобретение относится к черной металлургии и может быть использовано для термической обработки рудных и нерудных материалов. Целью изобретения является повышение долговечности колосников и рамы тележки. Обжиговая тележка состоит из рамы 1, ко лосников 2 с опорными рожками 3, утолщенных частей колосников 4, под- колосниковых балок 5. Повышение долговечности колосников и рамы тележки достигается за счет того, что колосники выполнены с утолщением вьше плоскости, проходящей через опорные поверхности полок подколосниковых балок, причем отношение суммарной площади поперечного сечения колосников на одной тележке к ширине рамы в пределах 0,043-0,11. 2 ил. с (Л

| КОЛОСНИК ОБЖИГОВОЙ ТЕЛЕЖКИ КОНВЕЙЕРНОЙМАШИНЫ | 0 |

|

SU285940A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-01-15—Публикация

1985-11-25—Подача