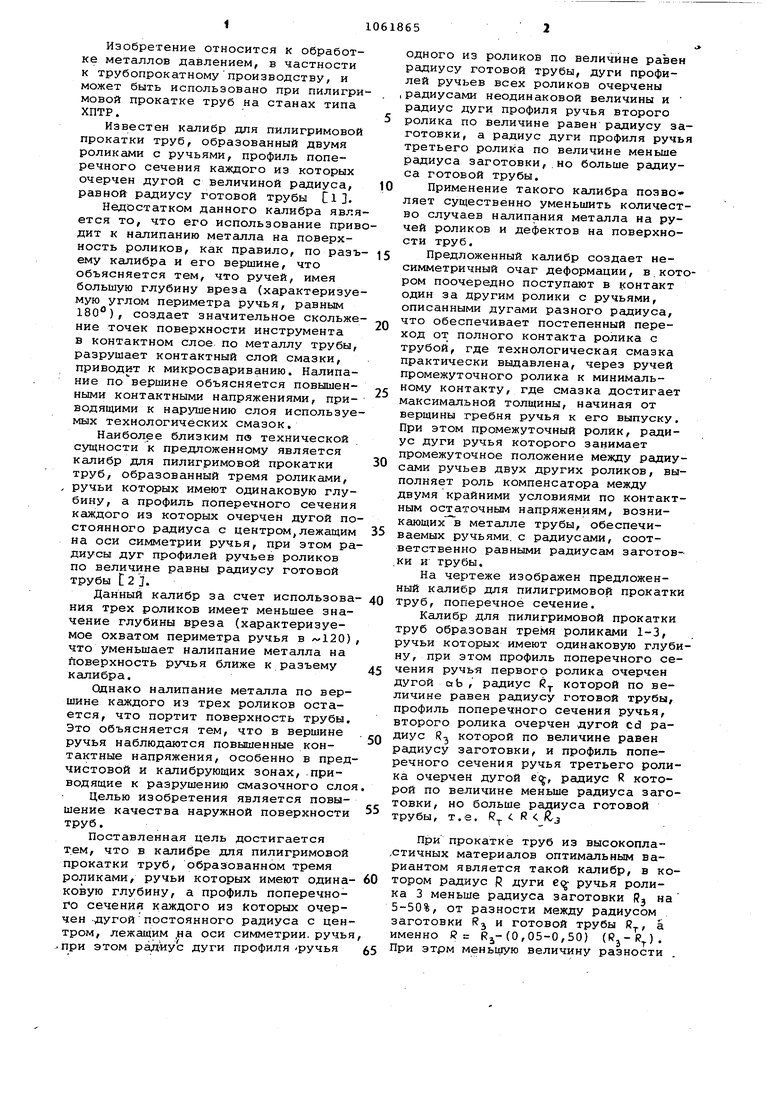

Изобретение относится к обработке металлов давлением, в частности к трубопрокатному производству, и может быть использовано при пилигри мовой прокатке труб на станах типа ХПТР. Известен калибр для пилигримовой прокатки труб, образованный двумя роликами с ручьями, профиль поперечного сечения каждого из которых очерчен дугой с величиной радиуса, равной радиусу готовой трубы Cl. Недостатком данного калибра явля ется то, что его использование прив дит к налипанию металла на поверхность роликов, как правило, по разъ ему калибра и его вершине, что объясняется тем, что ручей, имея большую глубину вреза (характеризуе мую углом периметра ручья, равным 180), создает значительное скольже ние точек поверхности инструмента в контактном слое по металлу трубы, разрушает контактный слой смазки, приводит к микросвариванию. Налипание по вершине объясняется повышенными контактными напряжениями, приводящими к нарушению слоя используе мых технологических смазок. Наиболее близким п® технической сущности к предложенному является калибр для пилигримовой прокатки труб, образованный тремя роликами, ручьи которых имеют одинаковую глубину, а профиль поперечного сечения каждого из которых очерчен дугой по стоянного радиуса с центром,лежащим на оси симметрии ручья, при этом ра диусы дуг профилей ручьев роликов по величине равны радиусу готовой трубы Г 2 J. Данный калибр за счет использова ния трех роликов имеет меньшее значение глубины вреза (характеризуемое охватом периметра ручья в ) что уменьшает налипание металла на Поверхность ручья ближе к разъему калибра. Однако налипание металла по вершине каждого из трех роликов остается, что портит поверхность трубы. Это объясняется тем, что в вершине ручья наблюдаются повышенные контактные напряжения, особенно в пред чистовой и калибрующих зонах,.приводящие к разрушению смазочного сло Целью изобретения является повышение качества наружной поверхности труб. Поставленная цель достигается т.ем, что в калибре для пилигримовой прокатки труб, образованном тремя роликами, ручьи которых имеют одина ковую глубину, а профиль поперечного сечения каждого из которых очерчен -дугой постоянного радиуса с цен тром, лежащим ,на оси симметрии, ручь при этом раЛИус дуги профиля -ручья одного из роликов по величине равен радиусу готовой трубы, дуги профилей ручьев всех роликов очерчены радиусами неодинаковой величины и радиус дуги профиля ручья второго ролика по величине равен радиусу заготовки, а радиус дуги профиля ручья третьего ролика по величине меньше радиуса заготовки,.но больше радиуса готовой трубы. Применение такого калибра позволяет существенно уменьшить количество случаев налипания металла на ручей роликов и дефектов на поверхности труб. Предложенный калибр создает несимметричный очаг деформации, в.котором поочередно поступают в контакт один за другим ролики с ручьями, описанными дугами разного радиуса, что обеспечивает постепенный переход от полного контакта ролика с трубой, где технологическая смазка практически выдавлена, через ручей промежуточного ролика к минимальному контакту, где смазка достигает максимальной толщины, начиная от верщины гребня ручья к его выпуску. При этом промежуточный ролик, радиус дуги ручья которого занимает промежуточное положение между радиусами ручьев двух других роликов, выполняет роль компенсатора между двумя крайними условиями по контактным остаточным напряжениям, возникающих в металле трубы, обеспечиваемых ручьями, с радиусами, соответственно равными радиусам заготовки и трубы. На чертеже изображен предложенный калибр для пилигримовой прокатки труб, поперечное сечение. Калибр для пилигримовой прокатки труб образован тремя роликами 1-3, ручьи которых имеют одинаковую глубину, при этом профиль поперечного сечения ручья первого ролика очерчен дугой оЬ , радиус Kj. которой по величине равен радиусу готовой трубы, профиль поперечного сечения ручья, второго ролика очерчен дугой cd радиус R которой по величине равен радиусу заготовки, и профиль поперечного сечения ручья третьего ролика очерчен дугой ес, радиус R которой по величине меньше радиуса заготовки, но больше радиуса готовой трубы, т.е. R . R При прокатке труб из высокопла,стичных материалов оптимальным вариантом является такой калибр, в котором радиус R дуги е ручья ролика 3 меньше радиуса заготовки (Jj на 5-50%, от разности между радиусом заготовки Кз готовой трубы R., а именно И :г RJ-(0,05-0,50) (Pj-f). При этрм меньшую величину разности

между R и Rj (вплоть до 5%) следует выбирать при прокатке особотонкостенных труб, а большую (влоть до 50%) при прокатке тонкостенных труб

При прокатке труб из низкопластиных материалов оптимальный соотношением является такое, при котором ргщиус R дуги е ручья ролика 3 больше радиуса готовой трубы R на 5-50%, от разности между радиусами заготовки и готовой трубы R. , а именно R (0,05-0,50) (Rj-R) . При этом меньшую величину разности между R и R (вплоть до 5%) следует выбирать при прокатке особотонкостенных труб, а ..большую (вплоть до 50%) при прокатке тонкостенных труб

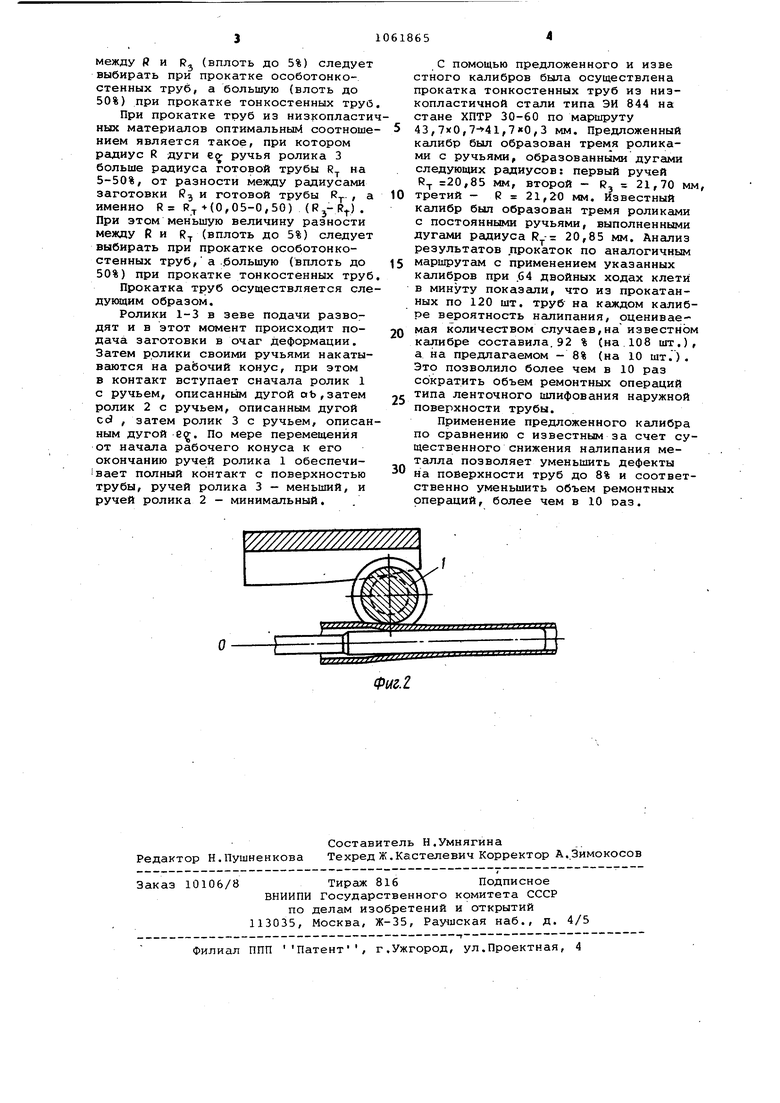

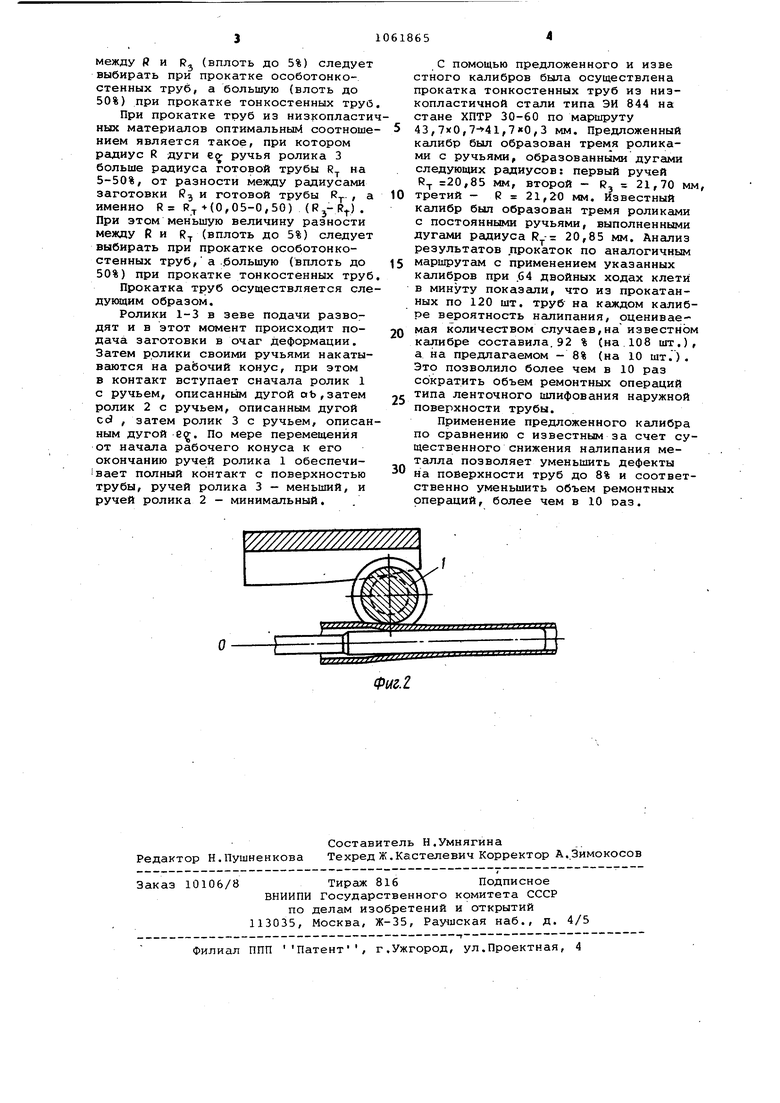

Прокатка труб осуществляется следующим образом.

Ролики 1-3 в зеве подачи разводят и в этот момент происходит подача заготовки в очаг деформации. Затем ролики своими ручьями накатываются на раЬочий конус, при этом в контакт вступает сначала ролик 1 с ручьем, onHcaHHfcJM дугой аЬ,затем ролик 2 с ручьем, описанным дугой ссЗ , затем ролик 3 с ручьем, описанным дугой е. По мере перемещения от начала рабочего конуса к его окончанию ручей ролика 1 обеспечи вает полный контакт с поверхностью трубы, ручей ролика 3 - меньший, и ручей ролика 2 - минимальный,

С помощью предложенного и изве стного калибров была осуществлена прокатка тонкостенных труб из низкопластичной стали типа ЭЙ 844 на стане ХПТР 30-60 по маршруту 43,7хО,,7«0,3 мм. Предложенный калибр был образован тремся роликами с ручьями, образованными дугами следующих радиусов: первый ручей R 20,85 мм, второй - R, s 21,70 мм, третий - R 21,20 мм. Известный калибр был образован тремя роликами с постоянными ручьями, выполненными дугами радиуса R.j.- 20,85 мм. Анализ результатов прокаток по аналогичным маршрутам с применением указанных калибров при 64 двойных ходах клети в минуту показали, что из прокатанных по 120 шт, труб на каждом калибре вероятность налипания, оцениваемая количеством случаев,на известном калибре составила.92 % (на 108 шт,), а на предлагаемом - 8% (на 10 шт,). Это позволило более чем в 10 раз сократить объем ремонтных операций с типа ленточного шлифования наружной поверхности трубы.

Применение предложенного калибра по сравнению с известным за счет существенного снижения налипания металла позволяет уменьшить дефекты на поверхности труб до 8% и соответственно уменьшить объем ремонтных операций, более чем в 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Калибр для пилигримовой прокатки труб | 1982 |

|

SU1061864A1 |

| Инструмент для холодной прокатки труб | 1983 |

|

SU1152675A1 |

| Технологический инструмент роликового стана | 1987 |

|

SU1468621A1 |

| Ручей пилигримового валка | 1981 |

|

SU988392A1 |

| Калибр валков для пилигримовой прокатки труб | 1981 |

|

SU1017396A1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

| Ручей пилигримового валка | 1981 |

|

SU1024129A1 |

| РУЧЕЙ ПИЛИГРИМОВОГО ВАЛКА | 1992 |

|

RU2006301C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Ручей валка для пилигримовой прокатки труб | 1979 |

|

SU876221A1 |

КАЛИБР ДЛЯ ПИЛИГРИМОВОЙ РОКАТКИ ТРУБ, образованный тремя роликами, ручьи которых имеют одинаковую глубину, а профиль поперечного сечения каждого из которьк очерчен дугой постоянного радиуса с центром, лежащим на оси симметрии ручья, при этом радиус дуги профиля ручья одного из роликов по величине равен радиусу готовой трубы, отличающийся тем, что, с целью повышения качества наружной поверхности труб, дуги, профилей ручьев всех роликов очерчены радиусами неодинаковой величины и радиус дуги профиля ручья второго ролика по величине равен радиусу заготовки, а радиус дуги, например, ручья третьего ролика по величине меньше радиуса заготовки, но больше радиуса готовой трубы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СС | |||

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 0 |

|

SU328956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кофф З.А | |||

| и др | |||

| Холодная пр катка труб | |||

| Свердловск, Металлургиэдат, 1962, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1983-12-23—Публикация

1982-05-28—Подача