Изобретение относится к области прокатного производства, в частности к оборудованию- прокатных цехов, и совершенствует конструкцию клетей станов кварто.

Известно, что в процессе прокатк в валковой системе клети кварто неизбежно имеются перекосы. Перекосы валков в горизонтальной плоскости возникают вследствие неточности изготовления подушек прокатных валков и нал:ичии задоровмежду станиной клети и боковыми поверхностями подушек опорных валков и зазоров межд поверхностями подушек рабочих и опо ных валков. Следствием перекосов валков являются осевые (боковые) усилия, возникающие вследствие образования из двух валков (опорного и рабочего) винтовой пары Cl3.

Однако осевые усилия, действующие на подшипники валков, обуславливают их частые поломки, сокращение срока службы подшипников опорных валков, -что влечет за собой внеплановые перевалки по причине выхода из строя или перегрева подшипников, особенно рабочих, с перевалочной стороны стана. Применение других, рассчитанных на большие осевые усилия, подшипников невозможно из-за больших габаритов последних. Кроме того, применение таких подшипников Не устраняет другого отрицательного последствия перекоса осей валков - повышенных энергетических затрат на прокатку и износа как рабочих, так и опорных валков. Таким образом, устранение осевых усилий, действующих на ПОДШИПНИКИ; возможно и наиболее целесообразно путем устранения перекосов валков в горизонтальной плоскости,

Наиболее близкой к изобретению по технической сущности и достигаемому результату является предварительно направленная клеть кварто с устройством для регулирования перекоса рабочих валков, содержащая рабочие и опорные валки, установленные с опорными подшипниками в подушках в станине, и гидроцилиндры, установленные в подушках рабочих валков.

Клеть работает следующим образом

В ходе прокатки полосы гидроцилиндры плавно изменяют угол перекоса верхнего валка относительно нижнего. При изменении углаперекоса происходит и&менение формы межвалкового зазора, что дает возможность регулировать форму полосы.

Д1едостатком известного устройства является то, что с его помощью невозможно, устранить осевые усилия, действующие.на подшипники валков вследствие отс ггствия информации о направлении и величине осевыхусилий и невозможности управлять перекосом рабочих валков относительно опорных. В свою очередь, значительные осевые усилия снижают стойкость подшипников и валков, способствуют 5 снижению производительности прокатных станов и качества продукции.

Целью изобретения является повышение эксплуатационной надежности подшипников валков.

10 Поставленная цель достигается тем, что устройство регулирования перекоса валков рабочей клети, содержащее на каждую пару валков четыре гидроцилиндра, опирающихся на

5 {подушку рабочего валка, дополнительно содержит четыре гидроцилиндра, причем первые четыре гидроцилиндра с опорой на подушку рабочего и опорHofoвалка, а дополнительные - на

Q станину и подушку опорного вгшка, а также четыре датчика направления осевых усилий и четыре дополнительных механизма системы перекоса подушек по одному на каждый валок,

с четыре элемента И, элемент ИЛИ-НЕ, два элемента ИЛИ, два датчика предельного перекоса рабочих валков и усилители, при этом выходы датчиков направления осевых усилий рабочих валков соединены через элементы И и

0,усилители с системами перекоса подушек опорных валков, а выходы датчиков направления осевых усилий опорных BcUiKOB через усилители соединены с системами перекоса подушек

5 рабочих валков .и через элемент ИЛИ-НЕ, элемент ИЛИ, элементы И и усилители соединены с системами перекоса подушек опорных валков, а датчики предельного перекоса рабочих

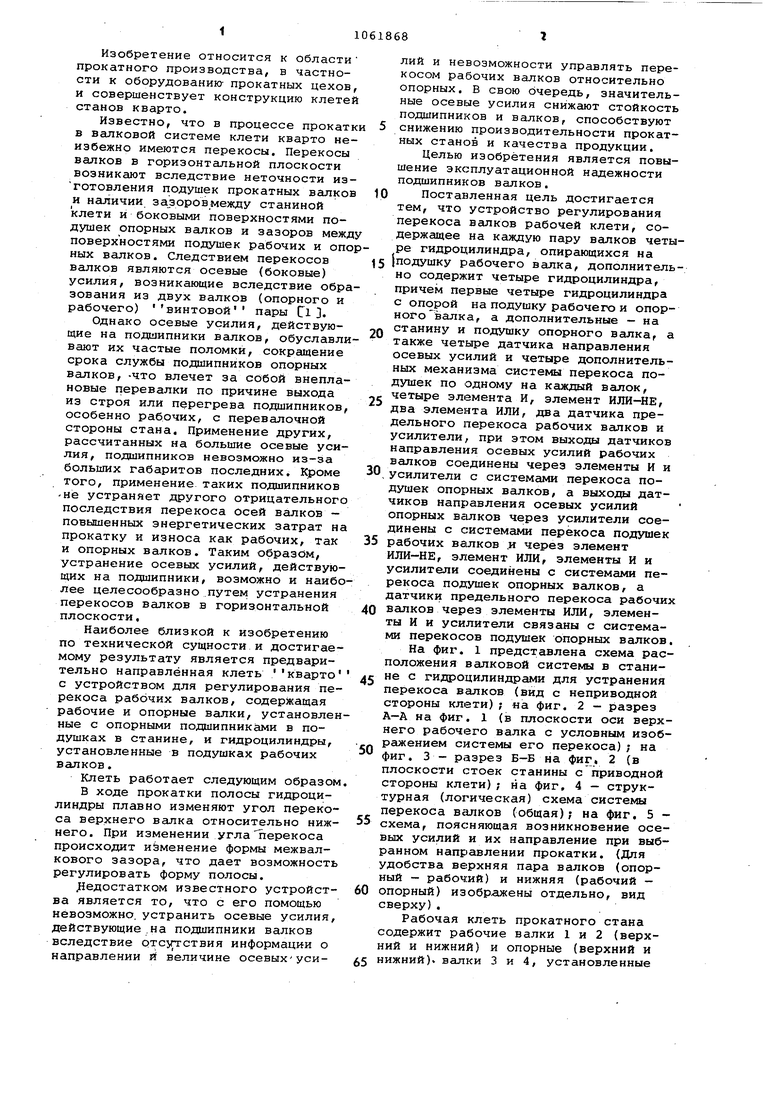

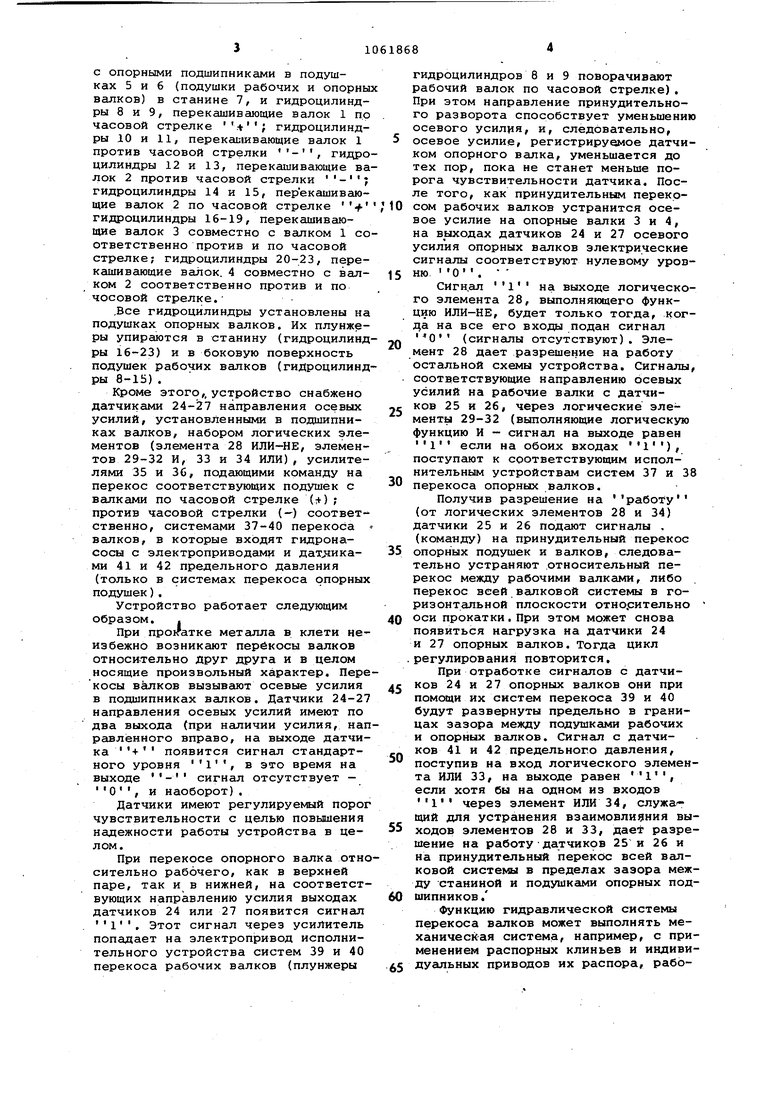

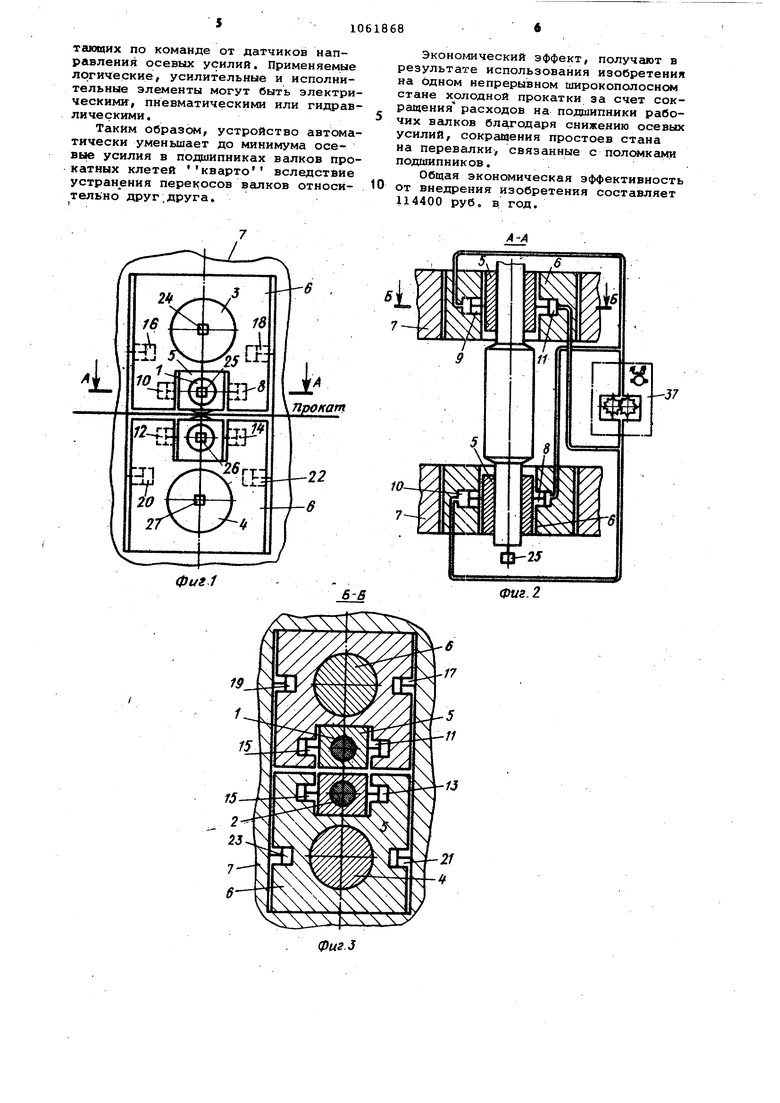

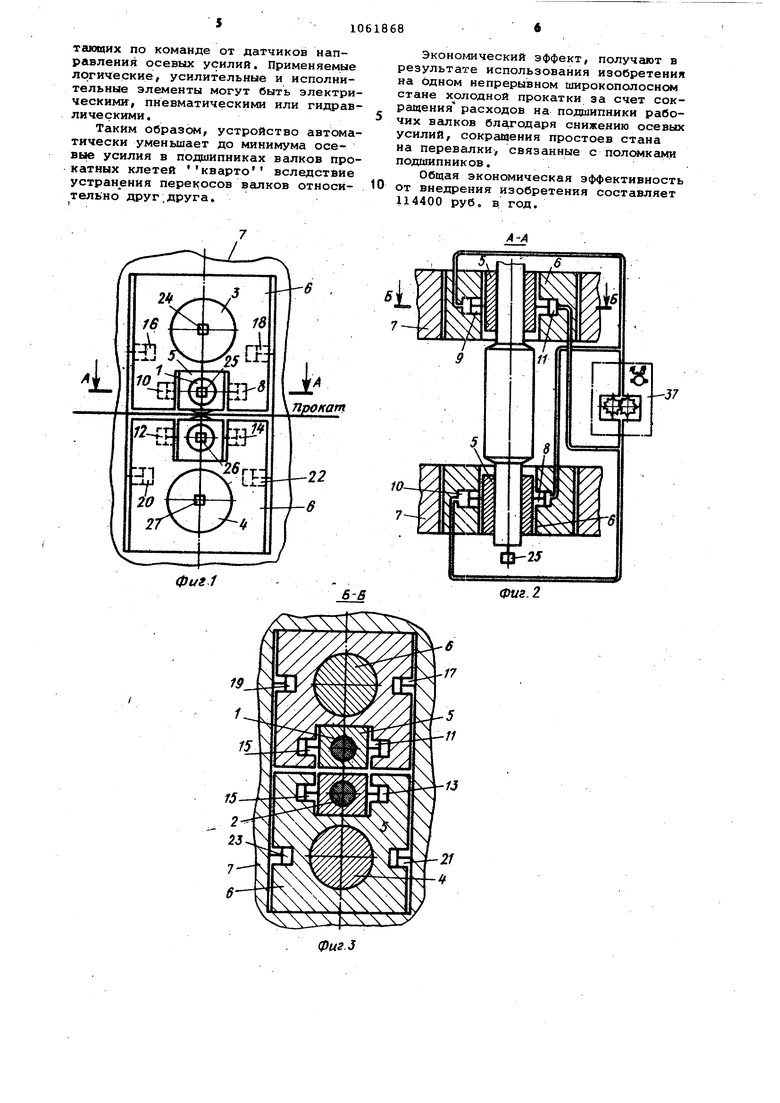

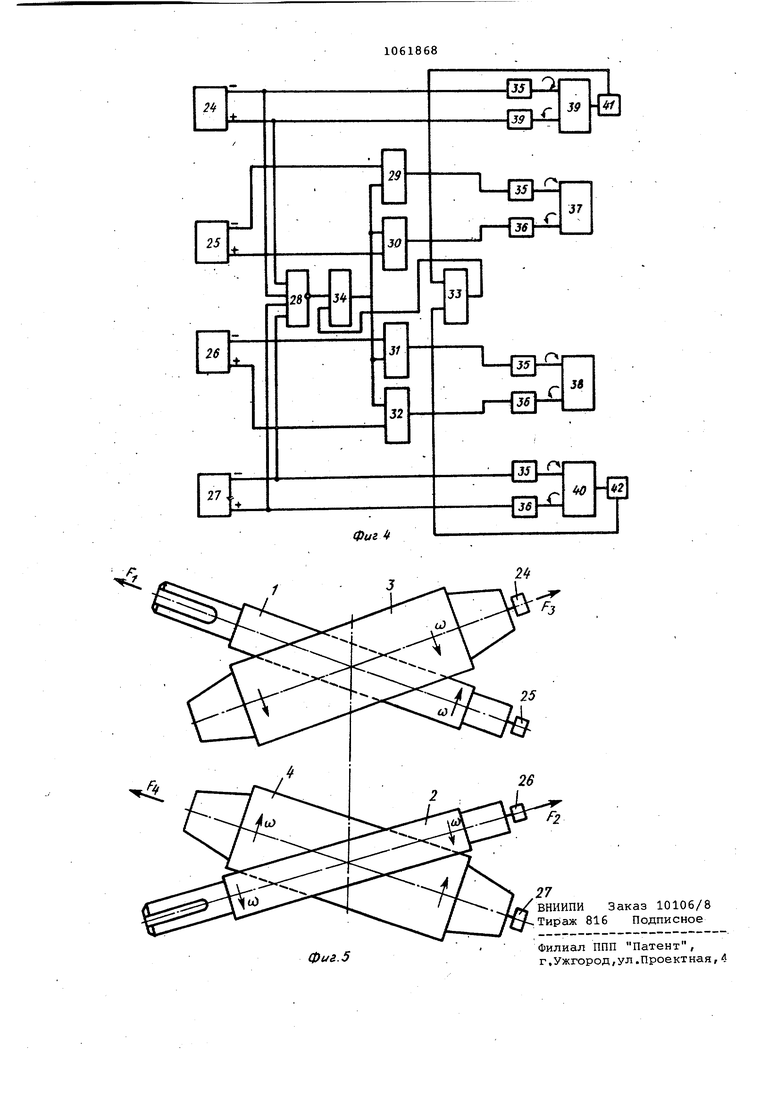

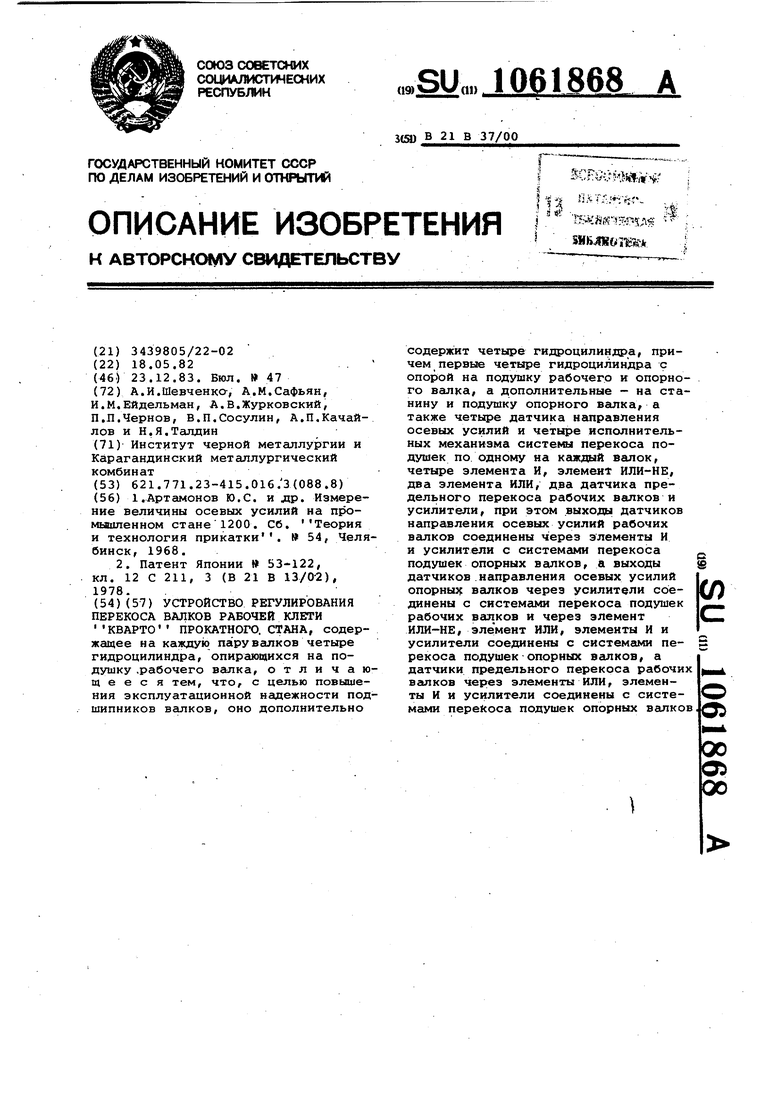

0 валков через элементы ИЛИ, элементы И и усилители связаны с системами перекосов подушек опорных валков. На фиг. 1 представлена схема расположения валковой системы в стани5 не с гидроцилиндрами для устранения перекоса валков (вид с неприводной стороны клети); на фиг. 2 - разрез А-А на фиг. 1 (в плоскости оси верхнего рабочего валка с условным изоб- Решением системы его перекоса); на

фиг. 3 - разрез Б-Б на фиг, 2 (в плоскости стоек станины с приводной стороны клети); на фиг, 4 - структурная (логическая) схема системы перекоса валков (общая); на фиг. 5 5 схема, поясняющая возникновение осевых усилий и их направление при выбранном направлении прокатки. (Для удобства верхняя пара валков (опорный - рабочий) и нижняя (рабочий 0 опорный) изображены отдельно, вид сверху).

Рабочая клеть прокатного стана содержит рабочие валки 1 и 2 (верхний и нижний) и опорные (верхний и

5 нижний), валки 3 и 4, установленные с опорными подшипниками в подушках 5 и 6 (подушки рабочих и опорньо валков) в станине 7, и гидроцилиндры 8 и 9, перекашивающие валок 1 п.о часовой стрелке .; гидроцилиндры 10 и 11, перекачивающие валок 1 против часовой стрелки -, гидро цилиндры 12 и 13, перекашивающие ва лок 2 против часовой стрелки гидроцилиндры 14 и 15, перекашивающие валок 2 по часовой стрелке гидроцилиндры 16-19, перекашивающие валок 3 совместно с валком 1 со ответственно против и по часовой стрелке; гидроцилиндры 20-23, перекашивающие валок. 4 совместно с валком 2 соответственно против и по чосовой стрелке. .Все гидроцилиндры установлены на подушках опорных валков. Их плунжеры упираются в станину (гидроцилинд ры 16-23) и в боковую поверхность подушек рабочих валков (гидроцилинд ры 8-15) . Кроме этого,, устройство снабжено датчиками 24-27 направления осевых усилий, установленными в подшипниках валков, набором логических элементов (элемента 28 ИЛИ-НЕ, элементов 29-32 И, 33 и 34 ИЛИ), усилителями 35 и 36, подающими команду на перекос соответствукадих подушек с валками по часовой стрелке (); против часовой стрелки (-) соответственно, системами 37-40 перекоса валков, в которые входят гидронасосы с электроприводами и датликами 41 и 42 предельного давления (только в системах перекоса опорных подушек). Устройство работает следующим образом. I При npoifaTKe металла в клети неизбежно возникают перекосы валков относительно друг друга и в целом носящие произвольный характер, Пере косы валков вызывают осевые усилия в подшипниках валков. Датчики 24-27 направления осевых усилий имеют по два выхода (при наличии усилия, нап равленного вправо, на выходе датчи 1, в это время на ного уровня I I I 1 сигнал отсутствует - выходе и наоборот). О, Датчики имеют регулируемый порог чувствительности с целью повышения надежности работы устройства в целом. При перекосе опорного валка отно сительно рабочего, как в верхней паре, так и в нижней, на соответствующих направлению усилия выходах датчиков 24 или 27 появится сигнал . Этот сигнал через усилитель попадает на электропривод исполнительного устройства систем 39 и 40 перекоса рабочих валков (плунжеры гидроцилиндров 8 и 9 поворачивают рабочий валок по часовой стрелке). При этом направление принудительного разворота способствует уменьшению осевого усилия, и, следовательно, осевое усилие, регистрируемое датчиком опорного валка, уменьшается до тех пор, пока не станет меньше порога чувствительности датчика. После того, как принудительным перекосом рабочих валков устранится осевое усилие на опорные валки 3 и 4, на выходах датчиков 24 и 27 осевого усилия опорных валков электрические сигналы соответствуют нулевому уровню О . Снгн.ал 1 на выходе логического элемента 28, выполняющего функцию ИЛИ-НЕ, будет только тогда, когда на все его входы подан сигнал (сигналы отсутствуют). Элемент 28 дает разрешение на работу остальной схемы устройства. Сигнсшы, соответствующие направлению осевых усилий на рабочие валки с датчиков 25 и 26, через логические элементы 29-32 (выполняющие логическую функцию И - сигнсш на выходе равен 1 если на обоих входах ), поступают к соответствующим исполнительным устройствам систем 37 и 38 перекоса опорных валков. Получив разрешение на работу (от логических элементов 28 и 34) датчики 25 и 26 подают сигналы . (команду) на принудительный перекос опорных подушек и валков, следовательно устраняют .относительный перекос между рабочими валками, либо перекос всей валковой системы в горизонтальной плоскости отнорительно оси прокатки. При этом может снова появиться нагрузка на датчики 24 и 27 опорных Всшков. Тогда цикл регулирования повторится. При отработке сигналов с датчиков 24 и 27 опорных валков они при помощи их систем перекоса 39 и 40 будут развернуты предельно в границах зазора между подушками рабочих и опорных валков. Сигнеш с датчиков 41 и 42 предельного давления, поступив на вход логического элемента ИЛИ 33, на выходе равен , если хотя бы на одном из входов через элемент ИЛИ 34, служащий для устранения взаимовлияния выходов элементов 28 и 33, дает разрешение на работу датчиК9в 25 и 26 и на принудительный перекос всей валковой системы в пределах зазора между станиной и подушкгиют опорных подшипников , Функцию гидрёшлической системы перекоса валков может выполнять механическая система, например, с применением распорных клиньев и индивидуальных приводов их распора, работающих по команде от датчиков направления осевых усилий. Применяемые логические, усилительные и исполнительные элементы могут быть электрическимк, пневматическими или гидравлическими. Таким образом, устройство автоматически уменьшает до минимума осевые усилия в подшипниках валков прокатных клетей кварто вследствие устран ения перекосов валков относительно друг:друга. Фиг1

-J7 Фш Экономический эффект, получают в результате использования изобретения на одном непрерывном широкополосн(1 стане х элодной прокатки за счет сокращения расходов на подшипники рабочих валков бл одаря снижению осевых усилий, сркраадения простоев стана на перевалки, связанные с поломкаит подшипников. Общая экономическая эффективность от внедрения изобретения составляет 114400 руб. в год. .2

35

39

05

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ УЗЕЛ РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147473C1 |

| Валковая опора прокатной клети | 1980 |

|

SU933141A1 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

| Прокатная клеть | 1990 |

|

SU1724398A1 |

| Прокатная клеть кварто | 1985 |

|

SU1276384A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Прокатная клеть кварто | 1979 |

|

SU789170A1 |

| Способ установки рабочих валков листопрокатной клети кварто | 1978 |

|

SU776681A1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАСТВОРА РАБОЧИХ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ "КВАРТО" | 1990 |

|

RU2009740C1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2391157C1 |

УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПЕРЕКОСА ВАЛКОВ РАБОЧЕЙ КЛЕТИ КВАРТО ПРОКАТНОГО. СТАНА, содержащее на кажду1о пару валков четыре гидроцилиндра, опирающихся на подушку .рабочего валка, отличающееся тем, что, с целью повышения эксплуатационной надежности подшипников валков, оно дополнительно содержит четыре гидроцилиндра, причем первые четыре гидроцилиндра с опорой на подушку рабочего и опорного валка, а дополнительные - на станину и подушку опорного валка, а также четыре датчика нгшравления осевых усилий и четыре исполнительных механизма системы перекоса подушек по одному на каждый валок, четыре элемента И, элемент ИЛИ-НЕ, два элемента ИЛИ, два датчика предельного перекоса рабочих валков и усилители, при этом выходы датчиков направления осевых усилий рабочих валков соединены через элементы И и усилители с системами перекоса подушек опорных валков, а выходы датчиков направления осевых усилий (Л опорные; валков через усилители соединены с системами перекоса подушек рабочих валков и через элемент ИЛИ-НЕ, элемент ИЛИ, элементы И и усилители соединены с системами перекоса подушек опорных валков, а датчики предельного перекоса рабочих вгшков чергез элементы ИЛИ, элементы И и усилители соединены с системами перекоса подушек опорных валков 00 ф 00

25

J

28

Ul

26

(

30

JJ

4HF1

je

г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| КИНЕМАТОГРАФИЧЕСКИЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ И ПРОЕКТИРОВАНИЯ СНИМКОВ В НАТУРАЛЬНЫХ ЦВЕТАХ | 1922 |

|

SU1200A1 |

| Сб | |||

| Теория и технология прикатки | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-12-23—Публикация

1982-05-18—Подача