(54) ПРОКАТНАЯ КЛЕТЬ КВАРТО

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

| ОПОРНЫЙ УЗЕЛ РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147473C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2110341C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103079C1 |

| Прокатная клеть | 1990 |

|

SU1724398A1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Валковый узел клети кварто | 1988 |

|

SU1653876A1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1996 |

|

RU2090277C1 |

| Прокатная клеть кварто | 1985 |

|

SU1315055A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

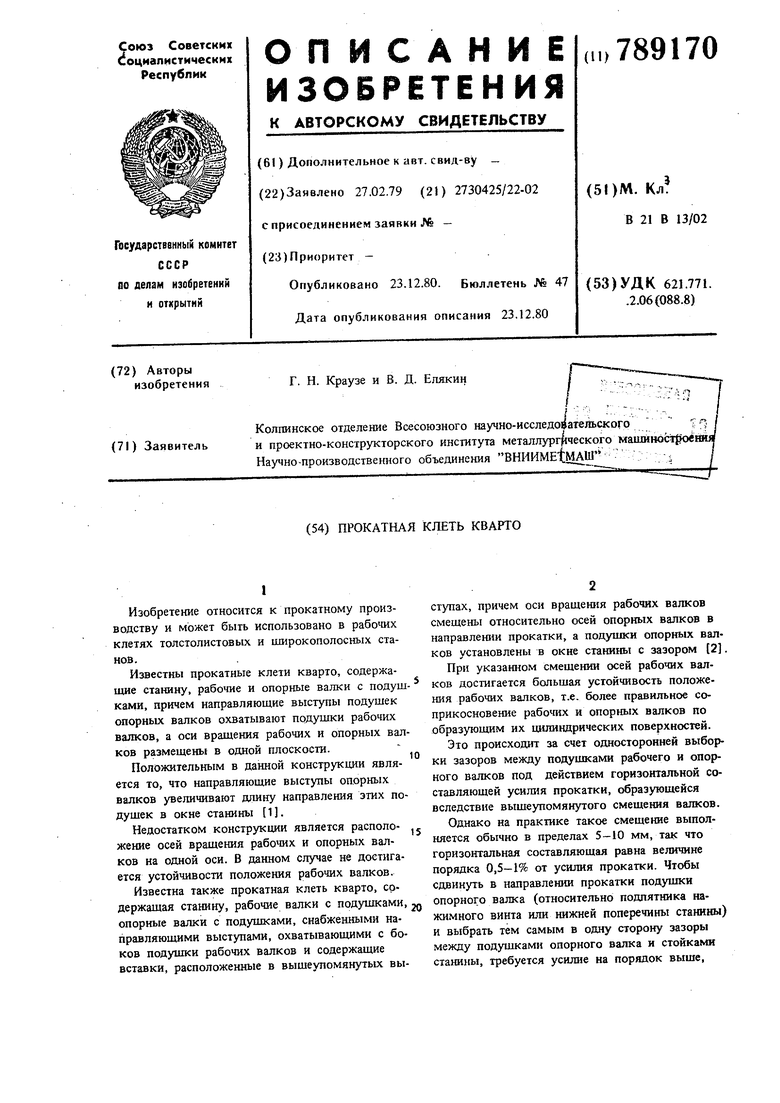

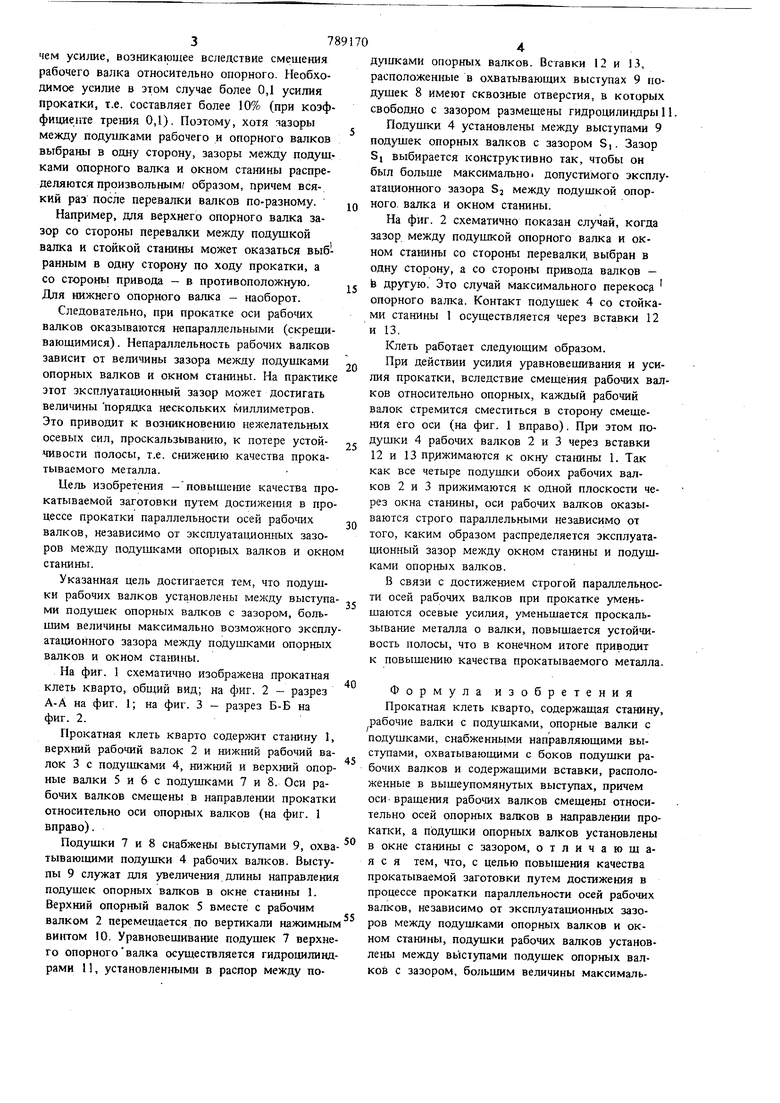

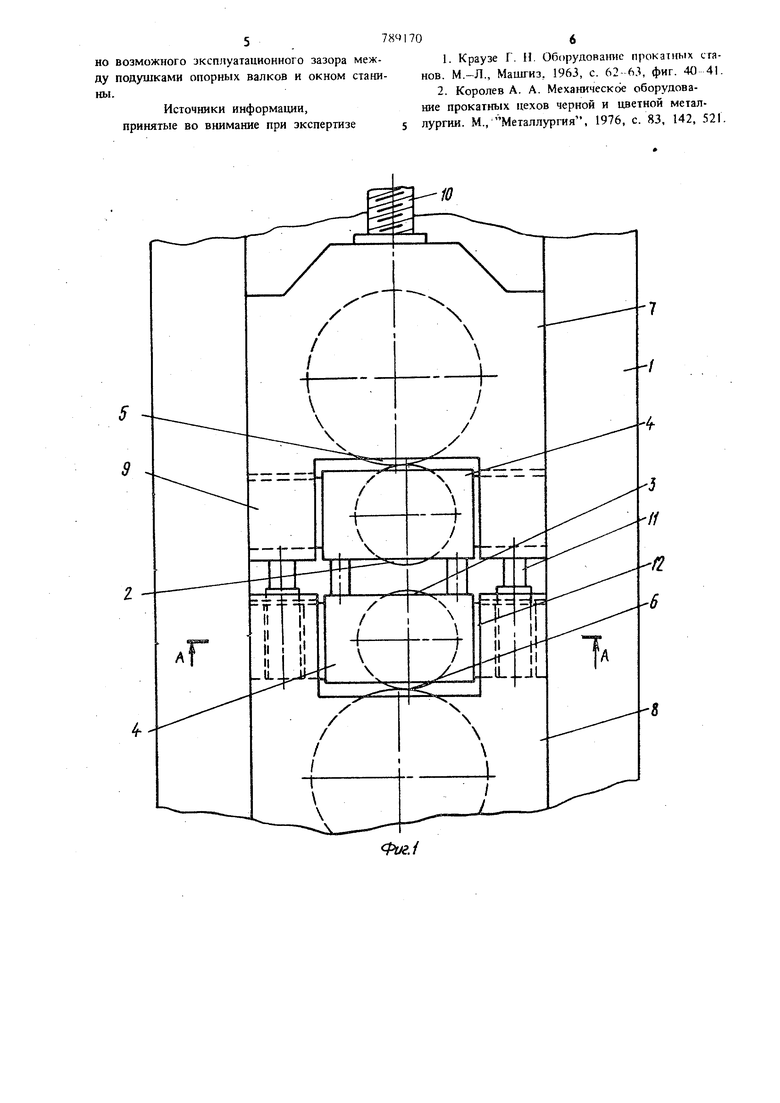

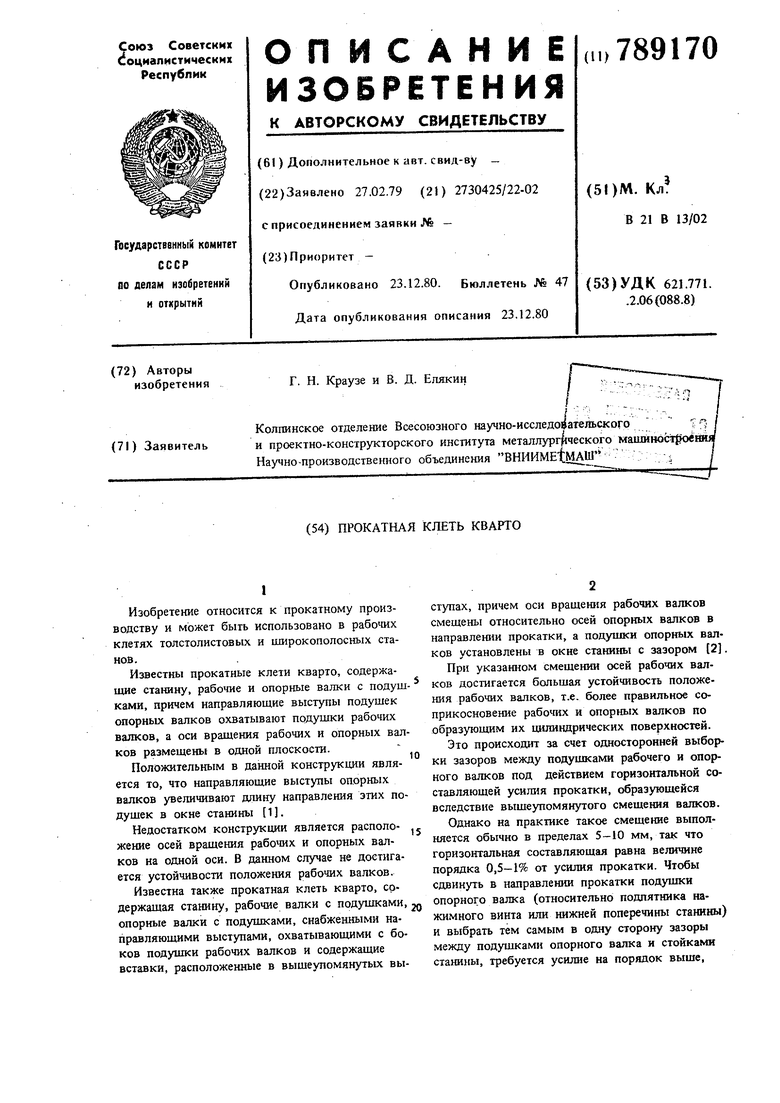

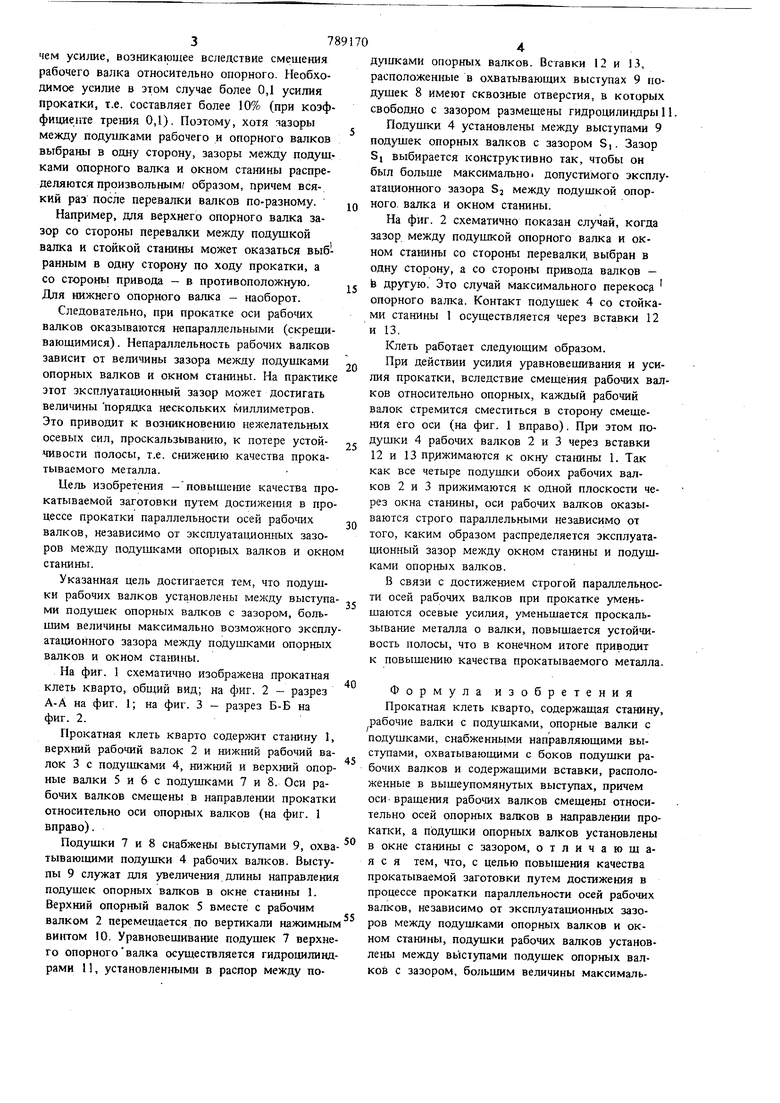

Изобретение относится к прокатному производству и может быть использовано в рабочих клетях толстолистовых и широкополосных станов. Известны прокатные клети кварто, содержащие станину, рабочие и опорные валки с подуш ками, причем направляющие выступы подушек опорных валков охватывают подушки рабочих валков, а оси вращения рабочих и опорных вал ков размещены в одной плоскости. Положительным в данной конструкции является то, что направляющие выступы опорных валков увеличивают длину направления зтих по душек в окне станины 1 . Недостатком конструкции является расположение осей вращения рабочих и опорных валков на одной оси. В данном случае не достигается устойчивости положения рабочих валков. Известна также прокатная клеть кварто, со. держащая станину, рабочие валки с подушками, опорные валки с подушками, снабженными направляющими выступами, охватывающими с боков подушки рабочих валков и содержащие вставки, расположенные в выщеупомянутых выступах, причем оси вращения рабочих валков смещены относительно осей опорных валков в направлении прокатки, а подушки опорнь1х валков установлены в окне станины с зазором 2. При указанном смещении осей рабочих валков достигается большая устойчивость положения рабочих валков, т.е. более правильное соприкосновение рабочих и опорных валков по образующим их цилиндрических поверхностей. Это происходит за счет односторонней выборки зазоров между подушками рабочего и опорного валков под действием горизонтальной составляющей усилия прокатки, образующейся вследствие вышеупомянутого смещения валков. Однако на практике такое смещение выполняется обычно в пределах 5-10 мм, так что горизонтальная составляющая равна величине порядка 0,5-1% от усилия прокатки. Чтобы сдвинуть в направлении прокатки подушки опорного валка (относительно подпятника нажимного винта или нижней поперечины станины) и выбрать тем самым в одну сторону зазоры между подушками опорного валка и стойками станины, требуется усилие на порядок выше. 378 чем ycHjme, возникаюи|ее вследствие смещения рабочего валка относительно опорного. Необходимое усилие в этом случае более 0,1 усилия прокатки, т.е. составляет более 10% (при коэффициенте трения ОД). Поэтому, хотя чазоры между подуижами рабочего и опорного валков выбраны в одну сторону, зазоры между подушками опорного валка и окном станины распределяются произвольным; образом, причем всякий раз после перевалки валков по-разному. Например, для верхнего опорного валка зазор со стороны перевалки между подушкой валка и стойкой станины может оказаться выбранным в одну сторону по ходу прокатки, а со сторонь привода - в противоположную. Для нижнего опорного валка - наоборот. Следовательно, при прокатке оси рабочих валков оказываются непараллельными (скрещивающимися) . Непараллельность рабочих валков зависит от величины зазора между подушками опорных валков и окном станины. На практике этот эксплуатационный зазор может достигать вели1шны порядка нескольких миллиметров. Это приводит к возникновению нех елательных осевых сил, проскальзыванию, к потере устойчивости полосы, т.е. снижению качества прокатываемого металла. Цель изобретения -повыше1ше качества про катываемой заготовки путем достижения в про цессе прокатки параллельности осей рабочих валков, независимо от эксплуаташюнных зазоров между подушками опорных валков и окно станины. Указанная цель достигается тем, что подущки рабочих валков установлены между выступа ми подушек опорных валков с зазором, большим величины максимально возможного эксплу атационного зазора между подушками опорных валков и окном ста1шны. На фиг. 1 схематично изображена прокатная клеть кварто, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Прокатная клеть кварто содержит станину 1 верхний рабочий валок 2 и нижний рабочий ва лок 3 с подуш1сами 4, нижний и верхний опор ные валки 5 и 6 с подушками 7 и 8. Оси рабочих валков смещены в направлении прокатки относительно оси опорных валков (на фиг. 1 вправо). Подушки 7 и 8 снабжены выступами 9, охв тывающими подуагки 4 рабочих валков. Высту пы 9 служат для увеличения длины направлени подушек опорных валков в окне станины 1. Верхний опорный валок 5 вместе с рабочим валком 2 перемещается по вертикали нажимны ВИ1ГГОМ 10. Уравновешивание подушек 7 верхн го опорноговалка осуществляется гидроцилинд рами 11, установленными в распор между поушками опорных валков. Вставки 12 и 13, асположенные в охватывающих выступах 9 поушек 8 имеют сквозные отверстия, в которых вободно с зазором размешены гидроцилиндры 11. Подушки 4 установлены между выступами 9 одушек опорных валков с зазором S,. Зазор Si выбирается конструктивно так, чтобы он был больше максимально допустимого эксплуатационного зазора Sj между подушкой опорного, валка и окном станины. На фиг. 2 схематично показан случай, когда зазор между подушкой опорного валка и окном статшны со стороны перевалки, выбран в одну сторону, а со стороны привода валков - b другую, Это случай максимального перекоса опорного . Контакт подушек 4 со стойками станины 1 осушествляется через вставки 12 и 13. Клеть работает следуюшим образом. При действии усилия уравновешивания и усилия прокатки, вследствие смешения рабочих валков относительно опорных, каждый рабочий валок стремится сместиться в сторону смещения его оси (на фиг. 1 вправо). При этом подушки 4 рабочих валков 2 и 3 через вставки 12 и 13 пр 1жимаются к окну станины 1. Так как все четыре подушки обоих рабочих валков 2 и 3 прижимаются к одной плоскости через окна станины, оси рабочих ва. оказываются строго параллельными независимо от того, каким образом распределяется эксплуатационный зазор между окном станины и подушками опорных валков. В связи с достижением строгой параллельности осей рабочих валков при прокатке уменьшаются осевые усилия, уменьшается проскальзывание металла о валки, повышается устойчивость полосы, что в конечном итоге приводит к повышению качества прокатываемого металла. Формула изобретения Прокатная клеть кварто, содержащая станину, рабочие валки с подушками, опорные валки с подушками, снабженными направляющими выступами, охватывающими с боков подушки рабочих валков и содержащими вставки, расположенные в вышеупомянутых выступах, причем оси- вращения рабочих валков смещены относительно осей опорных валков в направлении прокатки, а подушки опорных валков установлены в окне станины с зазором, отличающаяся тем, что, с целью повышения качества прокатываемой заготовки путем достижения в процессе прокатки параллельности осей рабочих валков, независимо от эксплуатационных зазоров между подушками опорных валков и окном станины, подушки рабочих валков установлены между вь1ступами подушек опорных валков с зазором, большим величины максимально возможного эксплуатационного зазора между подушками опорных валков и окном станины.

Источники информации, принятые во внимание при экспертизе

г

J

и

с/3.2.

Авторы

Даты

1980-12-23—Публикация

1979-02-27—Подача