Изобретение относится к обработке металлов давлением, в частности к устройствам для нагрева заготовок при пластической деформации.

Известно устройство для нагрева загси товок при пластической деформации, содержащее источник электрического тока и нагревательный элемент в виде электроизолированной нихромовой спирали, размещенной в рабочих элементах штампа (в матрице и прижиме) I .

Недостатком этого устройства является его Низкая производительность, обусловленная тем, что при осуществлении процесса пластической деформации требуется предварительный нагрев штампа (30-45 мин). Для нагрева самой заготовки также необходима выдержка6-8 с на 1 мм толщины заготовки.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для нагрева заготовок при пластической деформации, содержащее источник тока и связанные с его полюсами прямолинейные токоподводы, устайавливаемые в контакте с заготовкой 2.

Недостатком этого устройства является его ограниченные технологические возможности, так как оно может использоваться только при тех видах обработки давлением, где требуется нагревать целиком всю заготовку.

Целью изобретения является расщирение технологических возможностей путем дифференцированного нагрева заготовки.

Указанная цель достигается тем, что устройство для нагрева заготовок при пластической деформации, содержащее источник тока и связанные с его полюсами прямолинейные токоподводы, устанавливаемые в контакте с заготовкой, снабжено блоком управления параметрами тока, а токопроводы от каждого из полюсов выполнены по меньшей мере в виде двух элементов, расположенйых в чередующемся порядке с токопроводами противоположного полюса на равном расстоянии один от другого, и связаны с источником тока посредством блока управления параметрами тока.

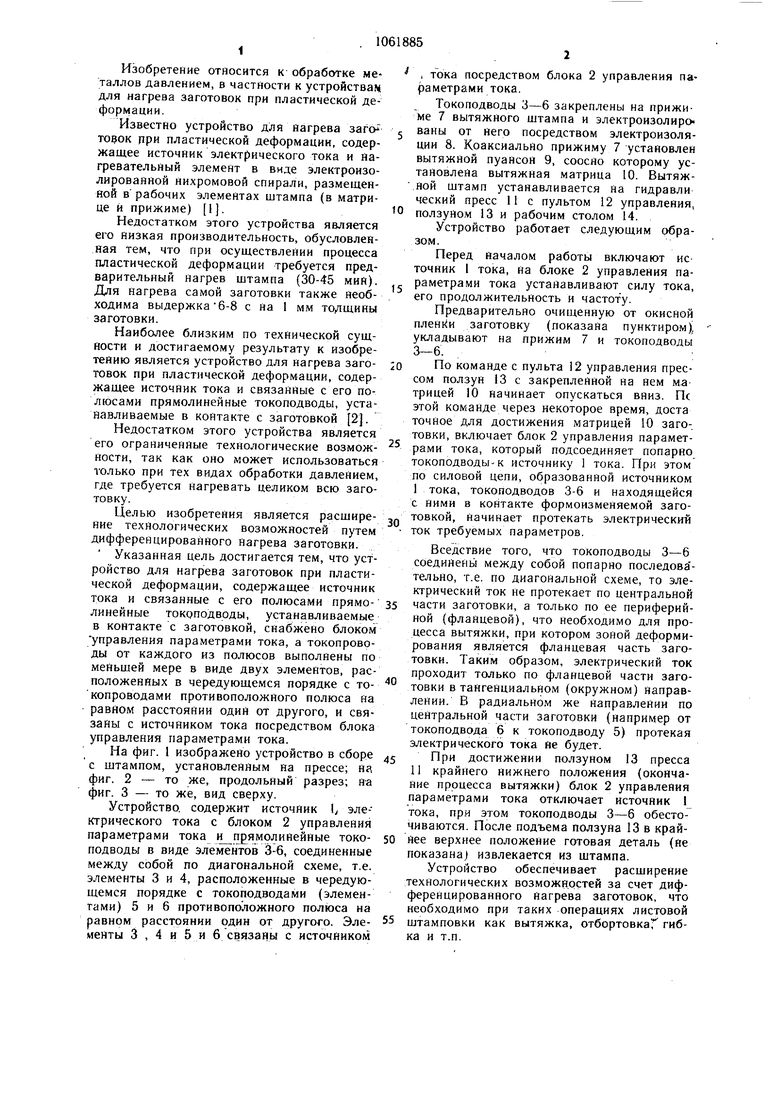

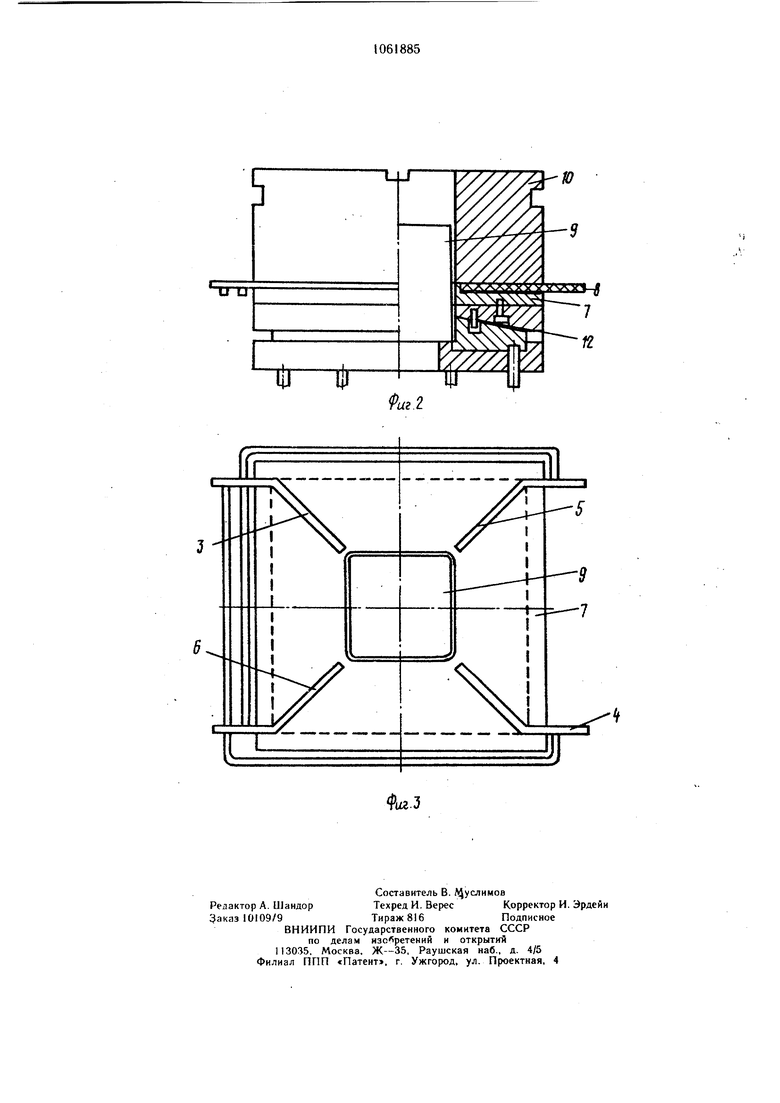

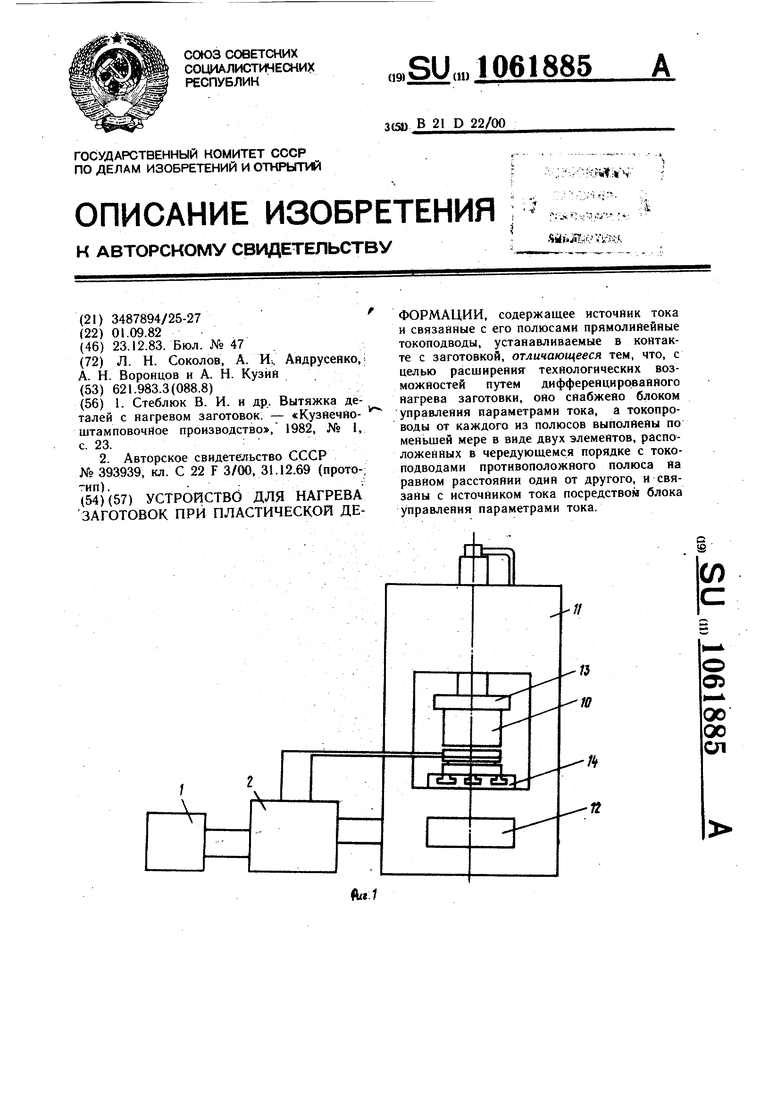

На фиг. 1 изображено устройство в сборе с щтампом, установленным на прессе; на фиг. 2 - то же, продольный разрез; на фиг. 3 - то же, вид сверху.

Устройство, содержит источник Ь электрического тока с блоком 2 управления параметрами тока и прямоливейные токоподводы в виде элементов 3-6, соединенные между собой по диагональной схеме, т.е. элементы 3 и 4, расположенные в чередующемся порядке с токоподводами (элементами) 5 и 6 противоположного полюса на равном расстоянии один от другого. Элементы 3 , 4 и 5 и 6 связаны с источником

, тока посредством блока 2 управления параметрами тока.

Токоподводы 3-6 закреплены на прижиме 7 вытяжного щтампа и электроизолированы от него посредством электроизоляции 8. Коаксиально прижиму 7 установлен вытяжной пуансон 9, соосно которому установлена вытяжная матрица 10. Вытяжной штамп устанавливается на гидравли ческий пресс 11 с пультом 12 управления, ползуном 13 и рабочим столом 14.

Устройство работает следующим образом.

Перед началом работы включают источник I тока, на блоке 2 управления параметрами тока устанавливают силу тока, его продолжительность и частоту.

Предварительно очищенную от окисной пленки заготовку (показана пунктиром) укладывают на прижим 7 и токоподводы 3-6.:

По команде с пульта 12 управления прессом пол.зун 13 с закрепленной на нем матрицей 10 начинает опускаться вниз. Пс этой команде через некоторое время, доста точное для достижения матрицей 10 заго-, товки, включает блок 2 управления параметрами тока, который подсоединяет попарно ТОКОПОДВОДЫк источнику 1 тока. При этом по силовой цепи, образованной источником

Iтока, токоподводов 3-6 и находящейся с ними в контакте формоизменяемой заготовкой. Начинает протекать электрический ток требуемых параметров.

Вседствие того, что токоподводы 3-6 соединейь между собой попарно последова тельно, т.е. по диагональной схеме, то электрический ток Не протекает по центральной части заготовки, а только по ее периферийной (фланцевой), что необходимо для процесса вытяжки, при котором зоной деформирования является фланцевая часть заготовки. Таким образом, электрический ток проходит только по фланцевой части заготовки в тангенциальном (окружном) направлении. В радиальном же направлении по центральной части заготовки (например от токоподвода 6 к токоподводу 5) протекая электрического тока не будет.

При достижении ползуном 13 пресса

IIкрайнего нижнего положения (окончание процесса вытяжки) блок 2 управления параметрами тока отключает источник I тока, при этом токоподводы 3-6 обесточиваются. После подъема ползуна 13 в крайнее верхнее положение готовая деталь (не показана) извлекается из щтампа.

Устройство обеспечивает расщирение технологических возможностей за счет дифференцированного нагрева заготовок, что необходимо при таких операциях листовой штамповки как вытяжка, отбортовкаГ гибка и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжки | 1985 |

|

SU1323167A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Штамп для вытяжки с нагревом | 1987 |

|

SU1447481A1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| Способ изготовления деталей из полых полуфабрикатов | 1986 |

|

SU1423226A1 |

| Штамп для вырубки и многопереходной вытяжки за один ход ползуна пресса | 1980 |

|

SU940929A1 |

| Штамп для вытяжки крупногабаритных деталей | 2016 |

|

RU2631070C2 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ | 1993 |

|

RU2105626C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ЛИСТОВУЮ ЗАГОТОВКУ | 1995 |

|

RU2089316C1 |

УСТРОЙСТВО ДЛЯ НАГРЕВА ЗАГОТОВОК ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ, содержащее источник тока и связанные с его полюсами прямолинейные токоподводы, устанавливаемые в контакте с заготовкой, отличающееся тем, что, с целью расширения технологических возможностей путем дифференцированного нагрева заготовки, оно снабжено блоком управления параметрами тока, а токопроводы от каждого из полюсов выполнены по меньшей мере в виде двух элементов, расположенных в чередующемся порядке с токоподводами противоположного полюса на равном расстоянии один от другого, и связаны с источником тока посредством блока управления параметрами тока. (Л // О5 00 00 СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стеблюк В | |||

| И | |||

| и др | |||

| Вытяжка деталей с нагревом заготовок | |||

| - «Куэйечноштамповочное производство, 1982, № 1, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU393939A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-23—Публикация

1982-09-01—Подача