1чЭ

00

N3

О5

Изобретение касается обработки металлов давлением и относится к способам вытяжки с нагревом из полых полуфабрикатов.

Цель изобретения - повышение производительности путем увеличения скорости деформирования.

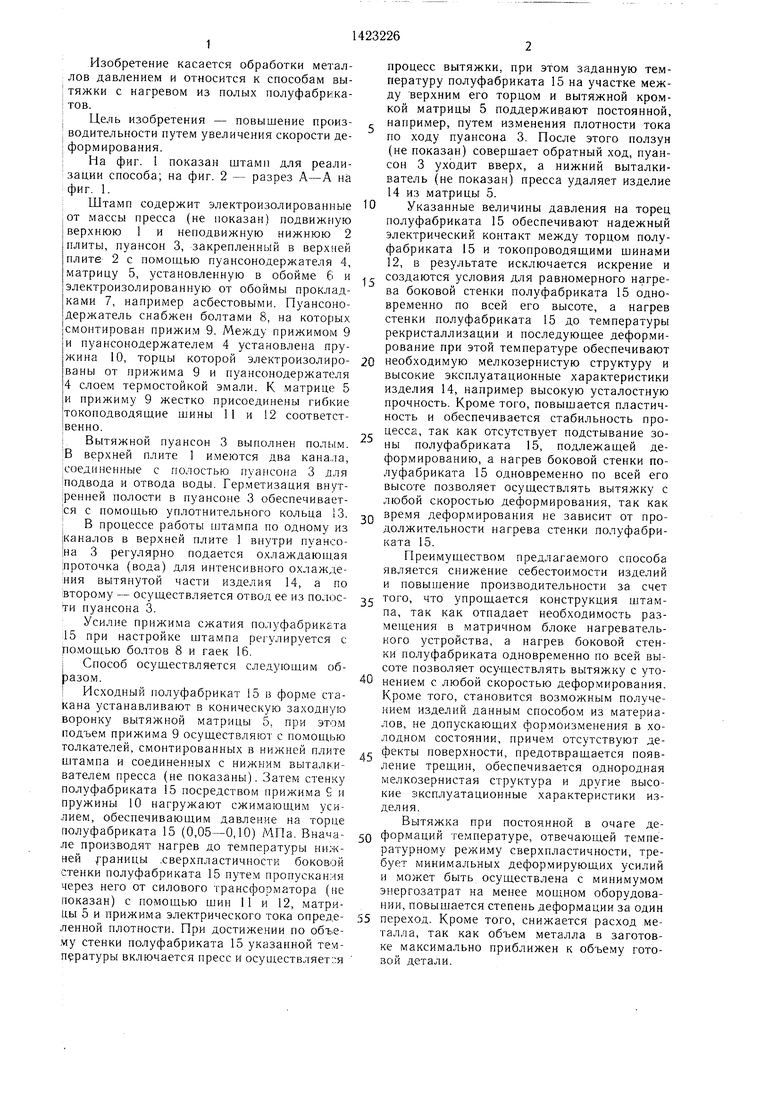

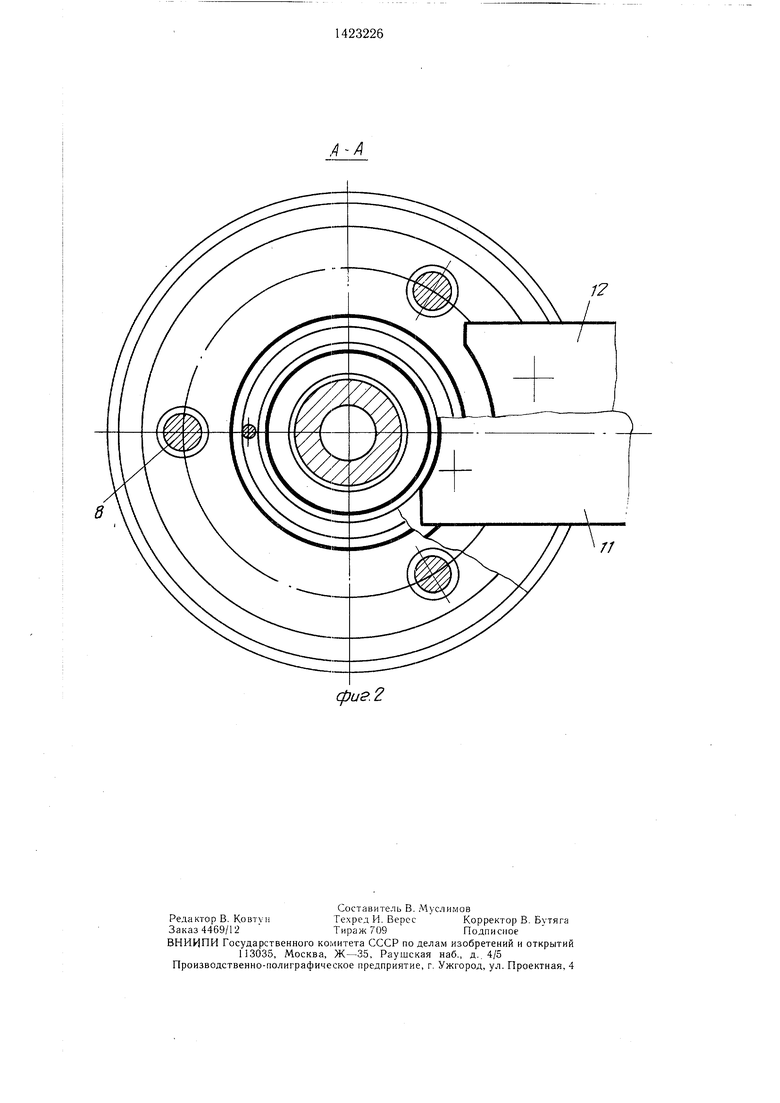

На фиг. 1 показан штамп для реализации способа; на фиг. 2 - разрез А-А на фиг. 1.

Штамп содержит электроизолированные от массы пресса (не показан) подвижную верхнюю 1 и неподвижную нижнюю 2 плиты, пуансон 3, закрепленный в верхней плите 2 с помощью пуансонодержателя 4, матрицу 5, установленную в обойме 6i и электроизолированную от обоймы прокладками 7, например асбестовыми. Пуансоно- Держатель снабжен болтами 8, на которых смонтирован прижим 9. Между прижимом 9 и пуансонодержателем 4 установлена пружина 10, торцы которой электроизолиро- ваны от прижима 9 и пуансонодержателя 4 слоем термостойкой эмали. К матрице 5 и прижиму 9 жестко присоединены гибкие токоподводяидие шины 11 и 12 соответственно.

i Вытяжной пуансон 3 выполнен полым. :В верхней плите 1 имеются два канала, :соединенные с полостью пуансона 3 для 1подвода и отвода воды. Герметизация внут- |ренней полости в пуансоне 3 обеспечивается с помощью уплотнительного кольца 13. В процессе работы штампа по одному из |каналов в верхней плите 1 внутри пуансо- |на 3 регулярно подается охлаждаюш,ая проточка (вода) для интенсивного охлаждения вытянутой части изделия 14, а по второму - осуществляется отвод ее из полости пуансона 3.

Усилие прижима сжатия полуфабриката 15 при настройке штампа регулируется с помощью болтов 8 и гаек 16. j Способ осуществляется следующим образом.

I Исходный полуфабрикат 15 в форме стакана устанавливают в коническую заходную воронку вытяжной матрицы 5, при этом подъем прижима 9 осуществляют с помощ1: ю толкателей, смонтированных в нижней плите штампа и соединенных с нижним выталкивателем пресса (не показаны). Затем стенку полуфабриката 15 посредством фижима S и пружины 10 нагружают сжимающим усилием, обеспечивающи.м давление на торце полуфабриката 15 (0,05-0,10) МПа. Вначале производят нагрев до температуры нижней драницы .сверхпластичностк боковой стенки полуфабриката 15 путем пропускания через него от силового трансформатора (не показан) с помощью щин 11 и 12, матрицы 5 и прижима электрического тока определенной плотности. При достижении по объему стенки полуфабриката 15 указанной температуры включается пресс и осуществляется

5

0

5

0

5

0

0

5

процесс вытяжки, при этом заданную температуру полуфабриката 15 на участке между верхним его торцом и вытяжной кромкой матрицы 5 поддерживают постоянной, например, путем изменения плотности тока по ходу пуансона 3. После этого ползун (не показан) совершает обратный ход, пуансон 3 уходит вверх, а нижний выталкиватель (не показан) пресса удаляет изделие 14 из матрицы 5.

Указанные величины давления на торец полуфабриката 15 обеспечивают надежный электрический контакт между торцом полуфабриката 15 и токопроводящими шинами 12, в результате исключается искрение и создаются условия для равномерного нагрева боковой стенки полуфабриката 15 одновременно по всей его высоте, а нагрев стенки полуфабриката 15 до температуры рекристаллизации и последующее деформирование при этой температуре обеспечивают необходимую мелкозернистую структуру и высокие эксплуатационные характеристики изделия 14, например высокую усталостную прочность. Кроме того, повышается пластичность и обеспечивается стабильность процесса, так как отсутствует подстывание зоны полуфабриката 15, подлежащей деформированию, а нагрев боковой стенки полуфабриката 15 одновременно по всей его высоте позволяет осуществлять вытяжку с любой скоростью деформирования, так как время деформирования не зависит от продолжительности нагрева стенки полуфабриката 15.

Преимуществом предлагаемого способа является снижение себестоимости изделий и повышение производительности за счет того, что упрощается конструкция штампа, так как отпадает необходимость раз- мепхения в матричном блоке нагревательного устройства, а нагрев боковой стенки полуфабриката одновременно по всей высоте позволяет осуществлять вытяжку с утонением с любой скоростью деформирования. Кроме того, становится воз.можным получением изделий данным способом из материалов, не допускающих формоизменения в холодном состоянии, причем отсутствуют дефекты поверхности, предотвращается появление трещин, обеспечивается однородная мелкозернистая структура и другие высокие эксплуатационные характеристики изделия.

Вытяжка при постоянной в очаге деформаций те.мпературе, отвечающей температурному режиму сверхпластичности, требует минимальных деформирующих усилий и .может быть осуществлена с минимумом энергозатрат на менее мощном оборудовании, повышается степень деформации за один переход. Кроме того, снижается расход металла, так как объем металла в заготовке максимально приближен к объему готовой детали.

Формула изобретения Способ изготовления деталей из полых полуфабрикатов, при котором в процессе вытяжки осуществляют нагрев боковой стенки по; уфабриката до температуры нижней границы сверхпластичности и охлаждение его придонной зоны, отличающийся тем, что, с целью повышения производительности

путем увеличения скорости деформирования, в процессе вытяжки на торец полуфабриката воздействуют давлением 0,10- 0,15 МПа, нагрев боковой стенки осуществляют электроконтактным методом одновременно по всей высоте полуфабриката, а температуру нагретой зоны поддерживают постоянной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2775663C1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| Способ изготовления тонкостенных сосудов из листовой заготовки | 1987 |

|

SU1505629A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ТЕЛ | 1992 |

|

RU2093291C1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при вытяжке с нагревом деталей из полых полуфабрикатов. Цель - повышение производительности путем увеличения скорости деформирования. Нагрев боковой стенки полуфабриката осуществляют электроконтактным нагревом по всей его высоте. Температуру нагретой зоны поддерживают постоянной. При этом на то- рец полуфабриката воздействуют давлением 0,10-0,15 МПа. Нагрев боковой стенки полуфабриката одновременно по всей его высоте позволяет осуп ествить вытяжку с любой скоростью деформирования. 2 ил. €

00

cfiue.i

фие.2

17

//

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-15—Публикация

1986-12-01—Подача