11

Изобретение относится к оборудованию для обработки металлов давлением а именно к штампам для глубокой вытяжки.

Цель изобретения - снижение усилия вытяжки и повышение качества изделий.

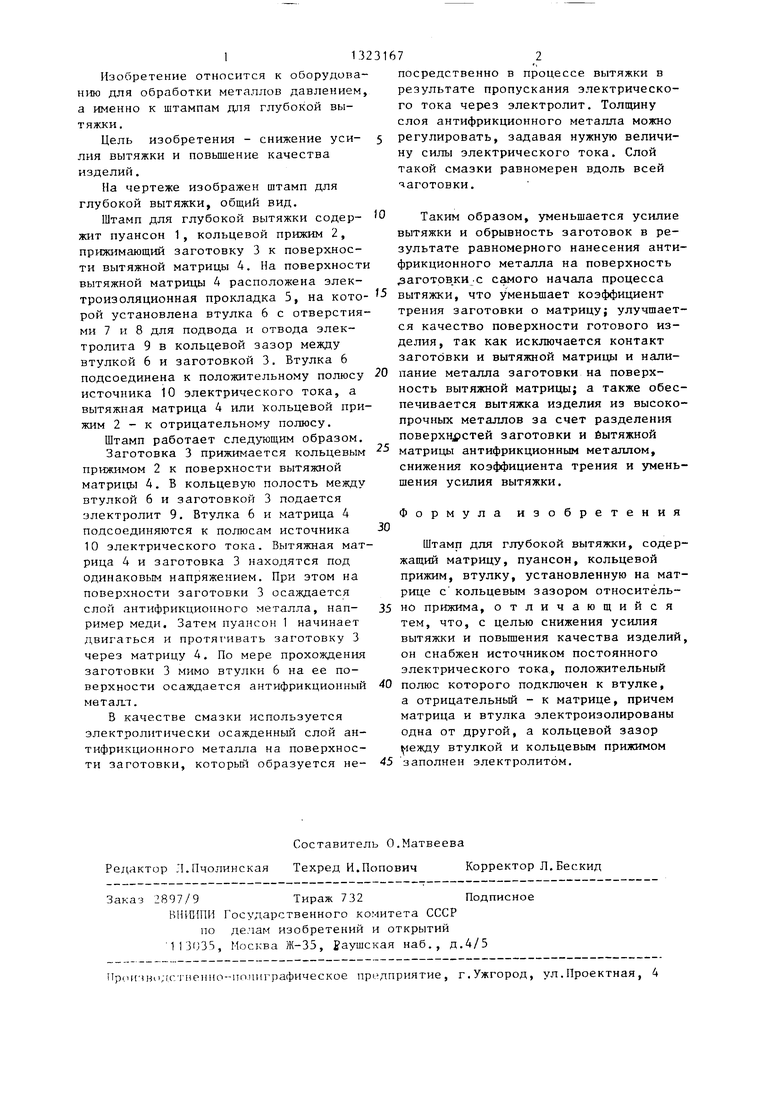

На чертеже изображен штамп для глубокой вытяжки, общий вид.

Штамп для глубокой вытяжки содержит пуансон 1, кольцевой прижим 2, прижимающий заготовку 3 к поверхности вытяжной матрицы 4. На поверхност вытяжной матрицы 4 расположена электроизоляционная прокладка 5, на кото рой установлена втулка 6 с отверстиями 7 и 8 для подвода и отвода электролита 9 в кольцевой зазор между втулкой 6 и заготовкой 3. Втулка 6 подсоединена к положительному полюсу источника 10 электрического тока, а вытяжная матрица 4 или кольцевой прижим 2 - к отрицательному полюсу.

Штамп работает следующим образом Заготовка 3 прижимается кольцевым прижимом 2 к поверхности вытяжной матрицы 4. В кольцевую полость между втулкой 6 и заготовкой 3 подается электролит 9. Втулка 6 и матрица 4 подсоединяются к полюсам источника 10 электрического тока. Вытяжная матрица 4 и заготовка 3 находятся под одинаковым напряжением. При этом на поверхности заготовки 3 осаждается слой антифрикционного металла, например меди. Затем пуансон 1 начинает двигаться и протягивать заготовку 3 через матрицу 4, По мере прохождения заготовки 3 мимо втулки 6 на ее поверхности осаждается антифрикционный металл.

В качестве смазки используется электролитически осажденный слой антифрикционного металла на поверхности заготовки, который образуется не

Составитель О.Матвеева Редактор Л.Пчолинская Техред И.Попович Корректор Л. Бескид

Заказ 2897/9Тираж 732Подписное

ВНГОШИ Государственного комитета СССР

по делам изобретений и открытий 113(;35, Москва Ж-35, Раушская наб., д.4/5

Пр(Ч1чво;гсУ1-ценно--1 олиграфическое предприятие, г.Ужгород, ул. Проектная, 4

посредственно в процессе вытяжки в результате пропускания электрического тока через электролит. Толщину слоя антифрикционного металла можно регулировать, задавая нужную величину силы электрического тока. Слой такой смазки равномерен вдоль всей заготовки.

Таким образом, уменьшается усилие вытяжки и обрывность заготовок в результате равномерного нанесения антифрикционного металла на поверхность заготов ки.с самого начала процесса вытяжки, что Уменьшает коэффициент трения заготовки о матрицу; улучшается качество поверхности готового изделия, так как исключается контакт заготовки и вытяжной матрицы и налипание металла заготовки на поверхность вытяжной матрицы; а также обеспечивается вытяжка изделия из высокопрочных металлов за счет разделения поверхностей заготовки и йытяжной матрицы антифрикционным металлом,

снижения коэффициента трения и уменьшения усилия вытяжки.

30

Формула изобретения

Штамп для глубокой вытяжки, содержащий матрицу, пуансон, кольцевой прижим, втулку, установленную на матрице с кольцевым зазором относитёль35 но прижима, отличающийся тем, что, с целью снижения усилия вытяжки и повьш ения качества изделий он снабжен источником постоянного электрического тока, положительный

40 полюс которого подключен к втулке, а отрицательньш - к матрице, причем матрица и втулка электроизолированы одна от другой, а кольцевой зазор ежду втулкой и кольцевым прижимом

45 заполнен электролитом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| Штамп для глубокой вытяжки | 1977 |

|

SU650696A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| Штамп для глубокой вытяжки | 1981 |

|

SU1026893A2 |

| Штамп для глубокой вытяжки | 1983 |

|

SU1174128A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в различных отраслях машиностроения при вытяжке. Целью изобретения является снижение усилия вытяжки и повьш1ение качества готовых изделий. Штамп снабжен источником постоянного тока 10, положительный полюс которого подключен к втулке 6, размещенной на матрице (М) 4. Отрицательный полюс источника электрического тока 10 подключается к М 4. При этом М 4 и втулка 6 электрически изолированы друг от друга, а зазор между втулкой 6 и заготовкой 3 заполняется электролитом 9, Во время вытяжки электрический ток, протекающий через электролит 9, приводит к осаждению на поверхности заготовки 3 слоя антифрикционного металла. Это способствует снижению трения заготовки 3 о М 4, уменьшению усилия вытяжки,улучшению качества поверхности готового изделия. 1 ил. с 5 сл

| Штамп для глубокой вытяжки | 1977 |

|

SU650696A1 |

Авторы

Даты

1987-07-15—Публикация

1985-11-01—Подача