ел

со

СХ) 00 00

Изобретение относится к химической технологии неорганических веществ, в частности касается способа получения безводного хлорида хрома и может быть использовано при получении металлического хрома.

Известен способ получения безводного хлорида хрома хлорированием ко.ксованных брикетов из хромовой руды при 950-1050°С с последующей конденсацией паров хлорида хрома 1.

Однако выход продукта при зтом менее 86%, а конечный продукт содержит 0,45% Fe, 0,25% Mg.

Наиболее близким к предлагаемому является способ получения безводного хлорида хрома, включающий хлорирование газообразным хлором 1яихты, состоящей из окиси хрома и углеродистого восстановителя. Из ука занной смеси готовят окатыши, прокаливают и а затем подвергают хлорированию в кварцевом реакторе при 900-950°С, Пары хлорида хрома пропускают через конденсатор, в котором поддерживают температуру 650-700°С И

Недостатком известного способа является также невысокий выход продукта (не превышает 90%), значительн содержание примесей, а также высоки энергетические затраты.

Цель изобретения - увеличение выхода продукта, снижение содержания примесей в нем, а также снижение энергозатрат.

Поставленная цель достигается согласно способу получения безводного хлорида хрома, включающему хлорирование газообразным хлором шихты, состоящей из окиси хрома и углеродистого восстановителя при 900950°С и последующую конденсацию паров при 650-700С, процесс ведут в присутствии порошка элементарного хрома, взятого в количестве 5,657,35% от массы шихты.

Технология способа заключается в следующем.

Смесь, .состоящую из 83,1-81,65% окиси хрома марки ОХМ-1 фракции клас са 0,05 мм 11,0-11,25 анодной массы, измельченной до класса 0,074-0 мм и порошка элементарного хрома фракции 0,1 мм, взятого в количестве 5,65-7,35% от массы смеси, окомковывают на тарельчатом грануляторе.

Полученные при этом и прокаленные окатыши диаметром 5-10 мм загружают в герметичный бункер установки хлорирования, из которого с помощью тарельчатого питателя шихту подают в разогретый до 900-950°С реактор навстречу потоку газообразного хлора Образующуюся в процессе реакции парогазовую смесь направляют в конденсатор, где она проходит две зоны: высокотемпературную 650-700°С и низкотемпературную 150-200°С, Полученный продукт анализируют на содержание примесей.

Термографическими исследованиями показано, что при введении в шихту 5,65-7,35% порошка элементарного хрома дополнительно выделяется тепло в количестве 180 тыс.кал, что соответственно позволяет сократить энергозатраты на ведение процесса. Кроме того, за счет хлорирования (в первую очередь) порошка элементарного хрома и интенсивного испарения хлори да хрома пористость окатышей увеличивается, тем самым достигается возможность проникновения подаваемого хлора в глубь окатышей, что создает условия для практически полного хлорирования окиси хрома и ведет к увеличению выхода продукта. На основании экспериментальных данных установлены предпочтительные величины до.бавки элементарного хрома в шихту 5,657,35 мас.%. Введение в шихту порошка

хрома в количестве менее 5,65% приводит к дополнительному вьщелению тепла и увеличению пористости окатьш)ей, однако это не приводит к заметному увеличению выхода продукта, энергозатраты снижаются незначительно по сравнению с известным способом.

Добавление в шихту порошка элементарного хрома в количестве большем 7,35% экономически нецелесообразно.

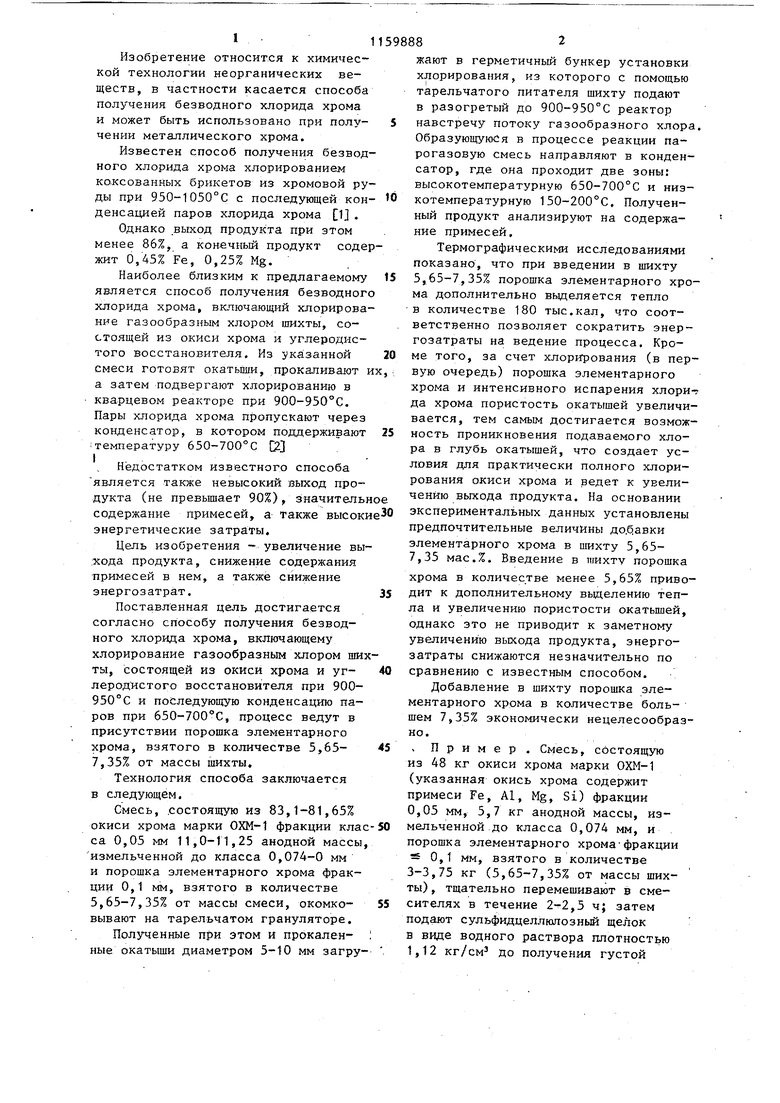

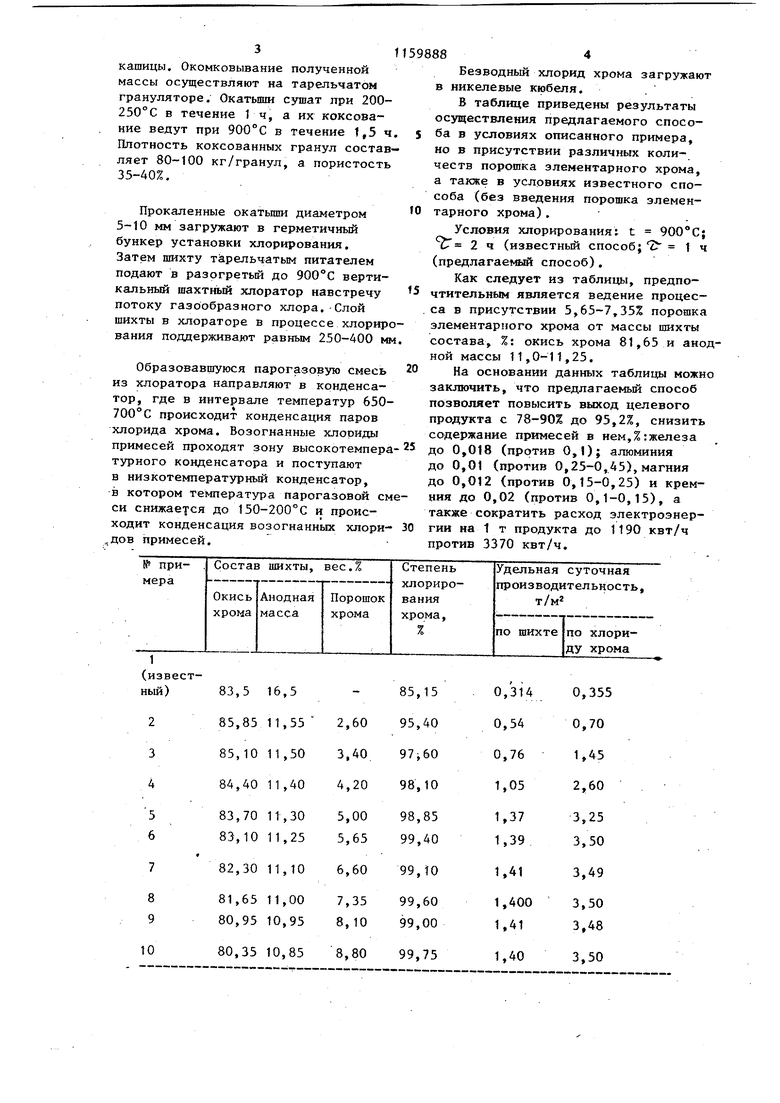

Пример. Смесь, состоящую из 48 кг окиси хрома марки ОХМ-1 (указанная окись хрома содержит примеси Fe, А1, Mg, Si) фракции 0,05 мм, 5,7 кг анодной массы, измельченной до класса 0,074 мм, и порошка элементарного хрома-фракции 0,1 мм, взятого в количестве 3-3,75 кг (5,65-7,35% от массы шихты) , тщательно перемешивают в смесителях в течение ,5 ч; затем подают сульфидцеллюяозньй щелок в виде водного раствора плотностью 1,12 кг/см до получения густой кашицы. Окомковывание полученной массы осуществляют на тарельчатом грануляторе. Окатьшш сушат при 200250°С в течение 1ч, а их коксование ведут при 900°С в течение 1,5 ч Плотность коксованных гранул состав ляет 80-100 кг/гранул, а пористость 35-40%. Прокаленные окатьшш диаметром 5-10 мм загружают в герметичный бункер установки хлорирования, Затем шихту тарельчатым питателем подают в разогретьй до ЭООС вертикальный шактный хлоратор навстречу потоку газообразного хлора,-Слой шихты в хлораторе в процессе хлорир вания поддерживают равным 250-400 м Образовавшуюся парогазовую смесь из хлоратора направляют в конденсатор, где в интервале температур 650 происходит конденсация паров хлорида хрома. Возогнанные хлориды примесей проходят зону высокотемпер турного конденсатора и поступают в низкотемпературный конденсатор, в котором температура парогазовой с си снижается до 150-200°С и происходит конденсация возогнанных хлори ,дов примесей. Безводный хлорид хрома загружают в никелевые кюбеля. В таблице приведены результаты осуществления предлагаемого способа в условиях описанного примера, но в присутствии различных количеств порошка злементарного хрома, а также в условиях известного способа (без введения порошка злементарного хрома). Условия хлорирования; t 2 ч (известный способ; Z 1 ч (предлагаемалй способ). Как следует из таблицы, предпочтительным является ведение процесса в присутствии 5,65-7,35% порошка злементарного хрома от массы шихты состава, %: окись хрома 81,65 и анодной массы 11,0-11,25. На основании данных таблицы можно заключить, что предлагаемый способ позволяет повысить выход целевого продукта с 78-90% до 95,2%, снизить содержание примесей в нем,%:железа до 0,018 (против 0,1); алюминия до 0,01 (против 0,25-0,45), магния до 0,012 (против 0,15-0,25) и кремния до 0,02 (против 0,1-0,15), а также сократить расход электроэнергии на 1 т продукта до 1190 квт/ч против 3370 КВТ/Ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения безводного трихлорида хрома | 1988 |

|

SU1606472A1 |

| Способ получения безводного трихлорида хрома | 1986 |

|

SU1401013A1 |

| Способ получения безводного хлорида марганца | 1982 |

|

SU1065345A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2379365C1 |

| Хлоратор для переработки минерального сырья | 1989 |

|

SU1759916A1 |

| СПОСОБ ХЛОРИРОВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО НИОБИЙ-ТАНТАЛСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331680C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ХЛОРНОГО ЖЕЛЕЗА | 1973 |

|

SU407839A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2371792C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2450974C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ВАНАДИЕВОГО СЫРЬЯ | 2001 |

|

RU2192489C2 |

1. СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ХЛОРИДА ХРОМА, включающий хлорирование газообразным хлором шихты, состоящей из окиси хрома и углеродистого восстановителя при 900-950°С и последующую конденсацию паров хлорида хрома при 650-700°С, отличающийся тем, что, с целью увеличения выхода продукта, снижения содержания примесей в нем, а также снижения энергозатрат, процесс ведут в присутствии порошка элементарного хрома. 2. Способ по п. 1, о т л и ч дю щ и и с я тем, что используют порошок элементарного хрома в количестве 5,65-7,35% от массы шихты. (Л

1

(известный) 83,5 16,5

2 3 4

5 6

8 9

80,35 10,85 8,80 99,75

10

0,355

0,314

85,15

3,50

1,40

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Магидсон И.А., Карсанов Т.В., Герасимов М.И., Калмыкова Т.В | |||

| ЖПХ, 1961, № 5, т | |||

| XXXII, с | |||

| Инжектор отработанного пара для паровозов | 1924 |

|

SU953A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тавадзе Ф.Н., Картвелишвили Ю.М.,Абуладзе Т.Д | |||

| Сообщения АН ГССР XIV, 1967, № 1, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1985-06-07—Публикация

1982-11-09—Подача