Изобретение относится к сварке, в частности к дутооой сварке неплавящимся электродом с подачей присадочной проволоки изделий большой толщины в узкую разде; ку п различных пространственных положениях, и может найти широкое применение в судостроении, атомном машиностроении и т.д.

Целью изобретения является повышение качества соединения путем улучшения сплавления у кромок и повышение производительности путем увеличения толщины наплавленного слоя металла каждого прохода,

Поставленная цель достигается тем, что при плавном увеличении скорости подачи присадочной проволоки в процессе колебания от задней по направлению сварки крайней точки колебания к передней и наоборот обеспечивается стабильное плавление проволоки на поверхности сварочной ванны и лучшее удержание жидкого металла в ней при перемещении анодного пятна по кромкам с переменной скоростью, что приводит в конечном счете к улучшению условий формирования шва. Обеспечение в крайних точках колебания электрода различных по времени .задержек подачи присадочной проволоки обеспечивает повышение стабильности процесса и производительности его, так как при этом переменная высота со стороны жидкого металла наплавляемого проходз, при дальнейшей кристаллизации, обеспечивает высоту наплавки за один проход при идентичных условиях, равную высо-. те наплавки при сварке плавящимся электродом, но значительно лучшего качества.

Подача присадочной проволоки в зону активного пйгна со стороны, противоположной свариваемой кромке относительно электрода, значительно улучшает условия сплавления у кромок и стабильное плавление присадочной проволоки при колебаниях электрода. Что же касается осуществления колебаний электрода по дуге окружности, положительная кривизна которой направлена в сторону от центра, то это условие увеличивает ширину наплавленного слоя, что приводит к быстрейшему заполнению разделки кромки и разглаживанию шва каждого прохода, особенно последнего косметического, Взаимосвязанные между собой условия выполнения указанных операций обеспечили повышение качества сварного соединений при сварке изделий большой толщины в узкую разделку, а также производительность этого процесса.

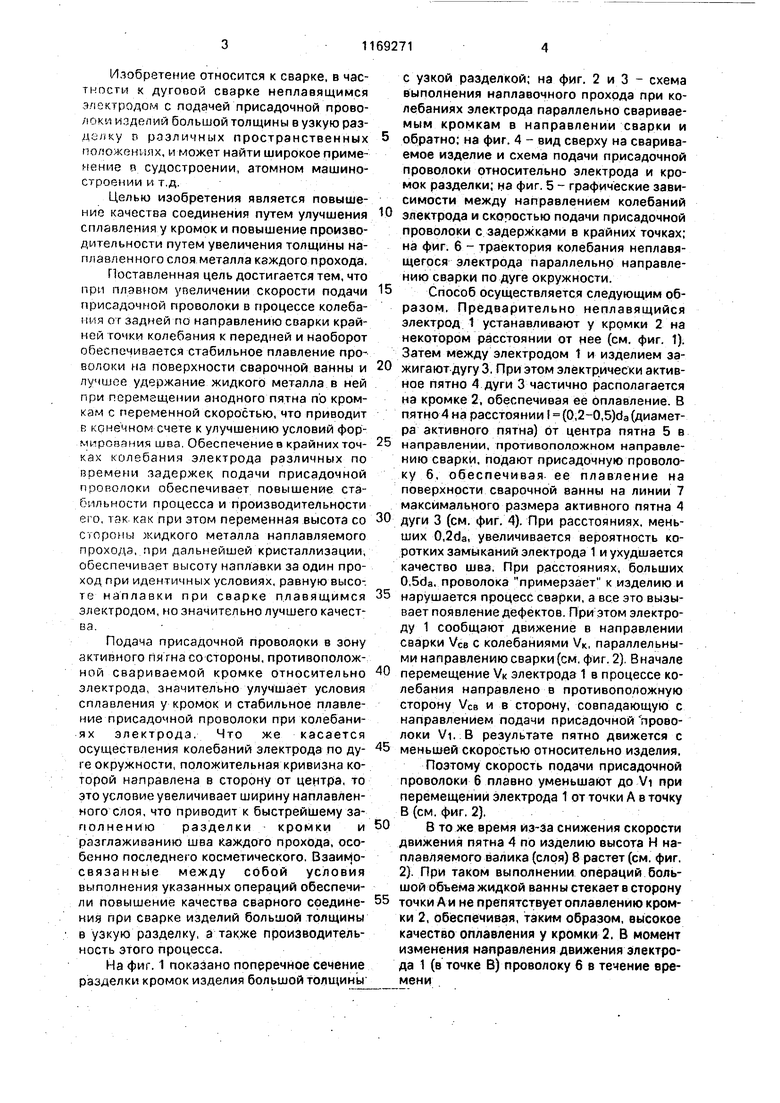

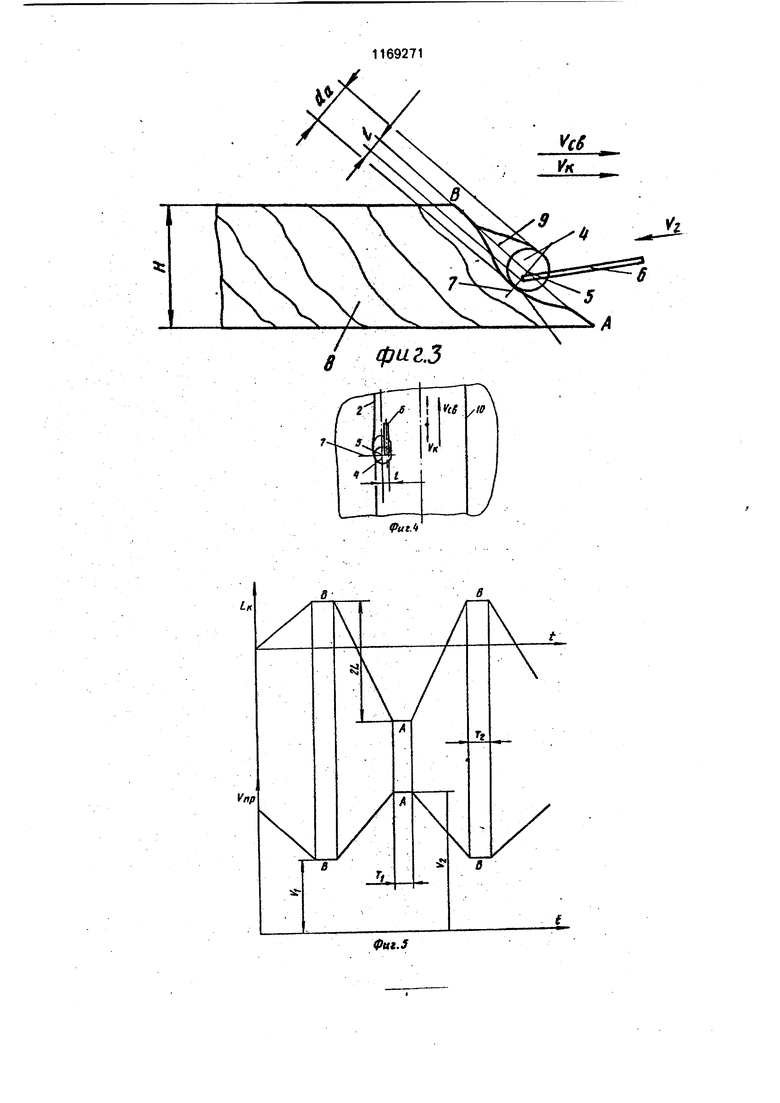

На фиг. 1 показано поперечное сечение разделки кромок изделия большой толщиньг

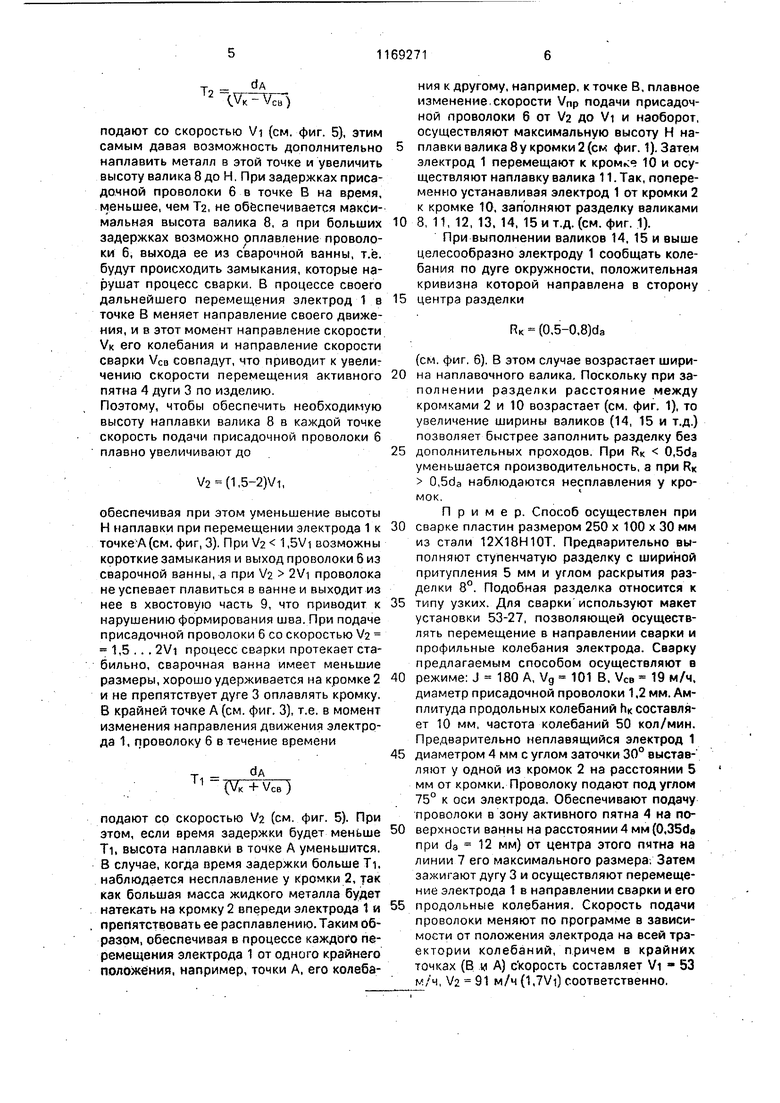

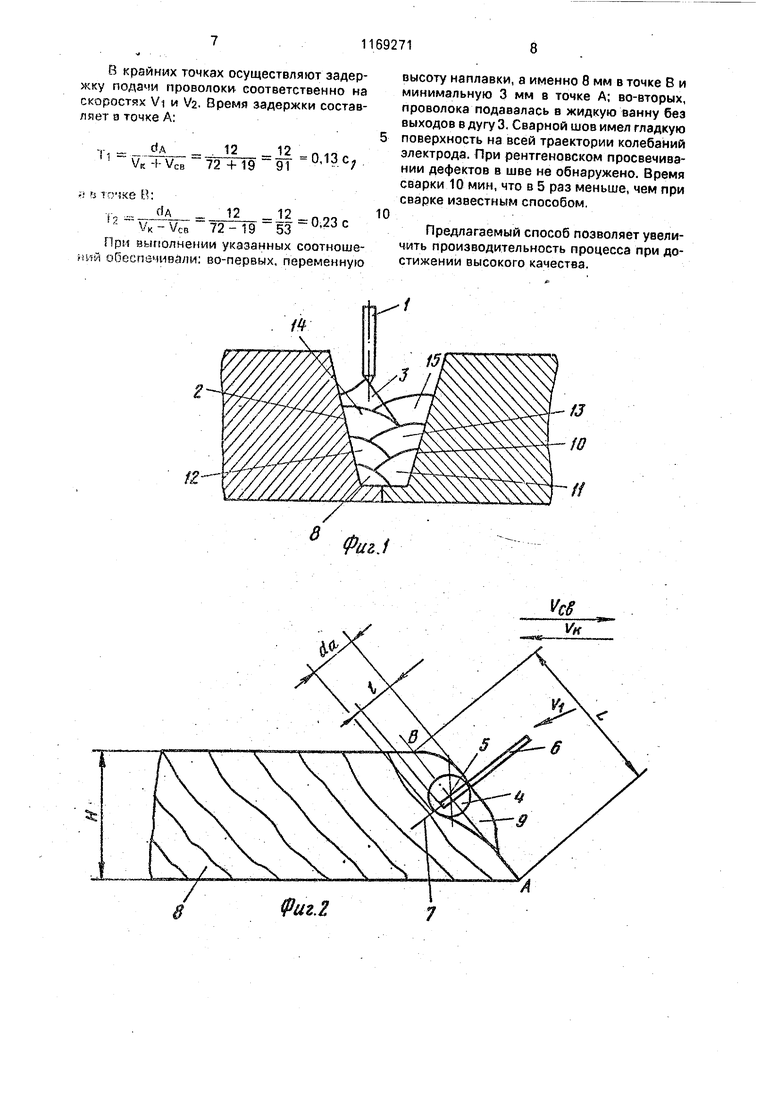

с узкой разделкой; на фиг. 2 и 3 - схема выполнения наплавочного прохода при колебаниях электрода параллельно свариваемым кромкам в направлении сварки и

обратно; на фиг. 4 - вид сверху на свариваемое изделие и схема подачи присадочной проволоки относительно злектрода и кромок разделки; на фиг. 5 - графические зависимости между направлением колебаний

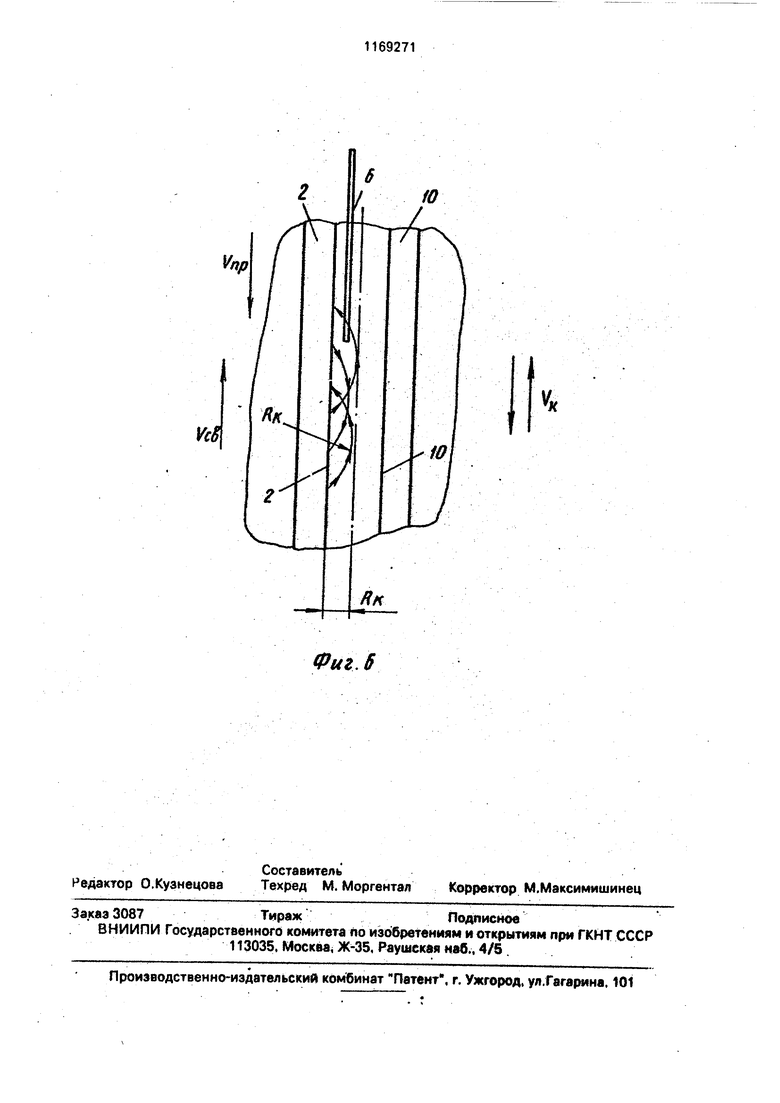

O электрода и скоростью подачи присадочной проволоки с задержками в крайних точках; на фиг. 6 - траектория колебания неплавящегося злектрода параллельно направлению сварки по дуге окружности.

5 Способ осуществляется следующим образом. Предварительно неплавящийся электрод 1 устанавливают у кромки 2 на некотором расстоянии от нее (см. фиг. 1). Затем между электродом 1 и изделием зажигают дугу 3. При этом электрически активное пятно 4 дуги 3 частично располагается на кромке 2, обеспечивая ее оплавление. В пятно 4 на расстоянии l {0,2-0,5)da (диаметра активного пятна) от центра пятна 5 в

5 направлении, противоположном направлению сварки, подают присадочную проволоку 6, обеспечивая ее плавление на поверхности сварочной ванны на линии 7 максимального размера активного пятна 4

0 дуги 3 (см. фиг. 4). При расстояниях, меньших 0,2da, увеличивается вероятность коротких замыканий электрода 1 и ухудшается качество шва. При расстояниях, больших 0,5da, проволока примерзает к изделию и

5 нарушается процесс сварки, а все это вызывает появление дефектов. При этом электроду 1 сообщают движение в направлении сварки VCB с колебаниями VK, параллельными направлению сварки (см, фиг. 2). Вначале

0 перемещение VK электрода 1 в процессе колебания направлено в противоположную сторону VCB и в сторону, совпадающую с направлением подачи присадочной проволоки Vi.:B результате пятно движется с

5 меньшей скоростью относительно изделия.

Поэтому скорость подачи присадочной

проволоки 6 плавно уменьшают до Vi при

перемещений электрода 1 от точки А в точку

В (см. фиг. 2).

0 в то же время из-за снижения скорости движения пятна 4 пО изделию высота Н наплавляемого валика (слоя) 8 растет (см. фиг. 2). При таком выполнении операций большой объема жидкой ванны стекает в сторону

5 точки Аи не препятствует оплавлению кромки 2, обеспечивая, таким образом, высокое качество оплавления у кромки 2. В момент изменения направления движения электрода 1 (в точке В) проволоку 6 в течение времени

dA

Т2,

)

подают со скоростью Vi (см. фиг. 5), этим самым давая возможность дополнительно наплавить металл в этой точке и увеличить высоту валика 8 до Н. При задержках присадочной проволоки 6 в точке В на время, меньшее, чем Та, не обеспечивается максимальная высота валика 8, а при больших задержках возможно оплавление проволоки 6, выхода ее из сварочной ванны, т.е. будут происходить замыкания, которые нарушат процесс сварки. В процессе своего дальнейшего перемещения электрод 1 в точке В меняет направление своего движения, и в этот момент направление скорости УК его колебания и направление скорости сварки VCB совпадут, что приводит к увеличению скорости перемещения активного пятна 4 дуги 3 по изделию. Поэтому, чтобы обеспечить необходимую высоту наплавки валика 8 в каждой точке скорость подачи присадочной проволоки 6 плавно увеличивают до

V2 (1,5-2)Vi,

обеспечивая при этом уменьшение высоты Н наплавки при перемещении электрода 1 к точкеА{см. фиг, 3). При V2 1,5Vi возможны короткие замыкания и выход проволоки 6 из сварочной ванны, а при V2 2Vi проволока не успевает плавиться в ванне и выходит из нее в хвостовую часть 9, что приводит к нарушению формирования шва. При подаче присадочной проволоки 6 со скоростью V2 1,5 ... 2Vi процесс сварки протекает стабильно, сварочная ванна имеет меньшие размеры, хорошо удерживается на кромке 2 и не препятствует дуге 3 оплавлять кромку. В крайней точке А (см. фиг. 3), т.е. в момент изменения направления движения электрода 1, проволоку 6 в течение времени

dA

Ti

(VK Н- VCB )

подают со скоростью V2 (см. фиг. 5). При этом, если время задержки будет меньше TI, высота наплавки в точке А уменьшится. В случае, когда время задержки больше Ti, наблюдается несплавление у кромки 2, так как большая масса жидкого металла будет натекать на кромку 2 впереди электрода 1 и препятствовать ее расплавлению. Таким образом, обеспечивая в процессе каждого перемещения электрода 1 от одного крайнего положения, например, точки А, его колебания к другому, например, к точке В, плавное изменение.скорости Vnp подачи присадочной проволоки 6 от V2 до Vi и наоборот, осуществляют максимальную высоту Н наплавки валика 8 у кромки 2 (см фиг. 1). Затем электрод 1 перемещают к кромгсе 10 и осуществляют наплавку валика 11.Так, попеременно устанавливая электрод 1 от кромки 2 к кромке 10, заполняют разделку валиками 8, 11, 12, 13, 14, 15ит.д.(см. фиг. 1).

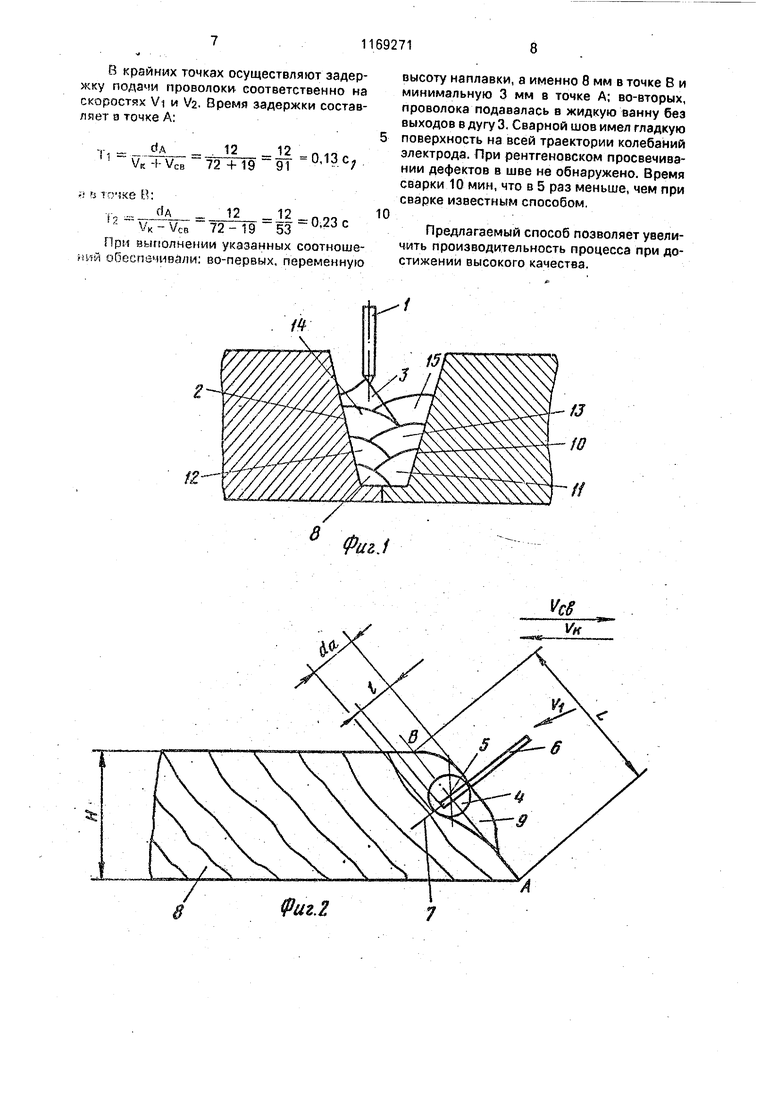

При выполнении валиков 14, 15 и выше целесообразно электроду 1 сообщать колебания по дуге окружности, положительная кривизна которой направлена в сторону центра разделки

RK (0,5-0,8)da

(см. фиг. 6). в этом случае возрастает ширина наплавочного валика. Поскольку при заполнении разделки расстояние между кромками 2 и 10 возрастает (см. фиг. 1), то увеличение ширины валиков (14, 15 и т.д.) позволяет быстрее заполнить разделку без дополнительных проходов. При RK 0,5da уменьшается производительность, а при RK 0,5da наблюдаются несплавления у кромок.

Пример. Способ осуществлен при сварке пластин размером 250 х 100 х 30 мм из стали 12Х18Н10Т. Предварительно выполняют ступенчатую разделку с шириной притупления 5 мм и углом раскрытия разделки 8°. Подобная разделка относится к типу узких. Для сварки используют макет установки 53-27, позволяющей осуществлять перемещение в направлении сварки и профильные колебания электрода. Сварку предлагаемым способом осуществляют в режиме: J 180 А, Vg 101 В, VCB 19 м/ч. диаметр присадочной проволоки 1,2 мм. Амплитуда продольных колебаний Ьк составляет 10 мм, частота колебаний 50 кол/мин. Пре,цварительно иеплавящийся электрод 1 диаметром 4 мм с углом заточки 30° выставляют у одной из кромок 2 на расстоянии 5 мм от кромки. Проволоку подают под углом 75° к оси электрода. Обеспечивают подачу проволоки в зону активного пятна 4 на поверхности ванны на расстоянии 4 мм (0,35de при da 12 мм) от центра этого пятна на линии 7 его максимального размера. Затем зажигают дугу 3 и осуществляют перемещение электрода 1 в направлении сварки и его продольные колебания. Скорость подачи проволоки меняют по программе в зависимости от положения электрода на всей траектории колебаний, причем в крайних точках (В ki А) скорость составляет Vi - 53 м/ч, V2 91 м/ч (1,7Vi) соответственно.

В крайних точках осуществляют задержку подачи проволоки соответственно на скоростях Vi и V2. Время задержки составляет а точке А:

Ti - - -12--2 - О 13 с

VK-1-VCB тгттэ 9Т

и ь точке В:

г. ..- JA 12 12 „ „т р - УК - VCB 72 - 19 53 При выполнении указанных соотношеН1Й обеспечивали: во-первых, переменную

высоту наплавки, а именно 8 мм в точке В и минимальную 3 мм в точке А; во-вторых, проволока подавалась в жидкую ванну без выходов в дугу 3. Сварной шов имел гладкую поверхность на всей траектории колебаний электрода. При рентгеновском просвечивании дефектов в шве не обнаружено. Время сварки 10 мин, что в 5 раз меньше, чем при сварке известным способом.

Предлагаемый способ позволяет увеличить производительность процесса при достижении высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU988490A1 |

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| Устройство для дуговой сварки неплавящимся электродом с подачей присадочной проволоки | 1984 |

|

SU1249793A1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1982 |

|

SU1031698A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1159738A1 |

| Неплавящийся электрод | 1980 |

|

SU889351A1 |

| Способ регулирования процесса дуговой сварки | 1982 |

|

SU1134327A1 |

LK

-Л

I

Фиг. 6

| Патент США Me 3825712 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ГАЗОЭЛЕКТРИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 0 |

|

SU174299A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-07-30—Публикация

1984-01-04—Подача