Изобретение относится к сварке, в частности к регулированию процессов автоматической дуговой сварки, и может быть использовано в отраслях народного хозяйства, где предъявляются высокие требования к качеству сварньк швов и их геометрическим раз мерам . Известен способ регулирования параметров процесса автоматической сварки в защитных газах с помощью экрана и счетно-решающего прибора, при котором на экране проецируют двухкоординатное отображение места сварки и прилегающей к нему зоны, а прибор обеспечивает регулировку таки параметров, как скорость сварки, ско рость подачи электродной проволоки и величины сварочного тока lj . Однако этот способ характеризуется невысокой точностью регулирования из-за того, что он обеспечивает информацию только с наружной стороны сварочной ванны и не дает информации о ее форме и глубине проштавления. Кроме того, затруднено определение истинных размеров сварочной ванны и ее границ, а сложность оборудования для реализации этого способа и высо кая стоимость препятствуют его широ кому внедрению. Известен способ регулирования процесса сварки, при котором параме ры процесса изменяют в зависимости от разности температуры свариваемых кромок, измеряемой пирометрическим сканированием обеих сторон хвостово части ванны, когда кромки металла в точках сканирования бывают при температзфе выше температуры его плавления 2}. Однако этот способ также не отли чается высокой точностью регулирова ния , так как информация о размерах сварочной ванны снимается лишь с внешней его стороны, а информация о глубине проплавления не поступает вовсе. Кроме того, точность регу лирования снижает помехи от излучения световой дуги и ее отражения от поверхности ванны. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ рег лирования процесса дуговой сварки, при котором регулирования процесса дуговой сварки производят путем изменения высоты между подаваемой электродной проволокой и изделием или путем изменения углового положения дополнительной проволоки, ввоДИМОЙ в столб дуги и ванну, и по отклонению этих величин от заданных изменяют параметры режима сварки (з. Недостатками известного способа являются отсутствие измерений размеров ванны, так как регистрируют только сечение шва перераспределением энергии дуги за счет ввода дополни- . тельной проволоки, и отсутствие прямой взаимосвязи между сигналом о размерах ванны и параметрами режима сварки. Перечисленные недостатки не позволяют зафиксировать конфигурацию ванны и обеспечить ее неизменность в процессе сварки. В то же время при сварке ряда металлов от конфигурации ванны зависит появление горячих трещин, избежать которые возможно лишь путем правильного выбора конфиг5фации ванны и обеспечения стабильности ее размеров. Кроме того, от конфигурации ванны зависит пористость в шве и качество его формирования. Цель изобретения - повышение качества регулирования и стабилизации заданной конфигурации сварочной ванны. Цель достигается тем, что согласно способу регулирования процесса дуговой сварки плавящимся электродом с подачей присадочной проволоки, при котором присадочную проволоку используют в качестве контактного датчика, регистрируют величину регулирующего параметра и по отклонению этой величины от заданной изменяют параметры режима сварки, присадочную проволоку подают в хвостцовую часть сварочной ванны на расстоянии от оси плавящегося электрода,равном 0,5-0,7 ширины сварочной ванны, со скоростьюом +(0.-0.6),,-Уно,.), где ).д - скорость подачи присадочной проволоки, при которой проволока плавится на поверхности сварочной ванны, см/с; V - скорость подачи присадочной проволоки, при которой проволока.плавится на дне сварочной ванны, см/с, и сообщают ей поочередно поперечные и продольные колебания в двух взаим31

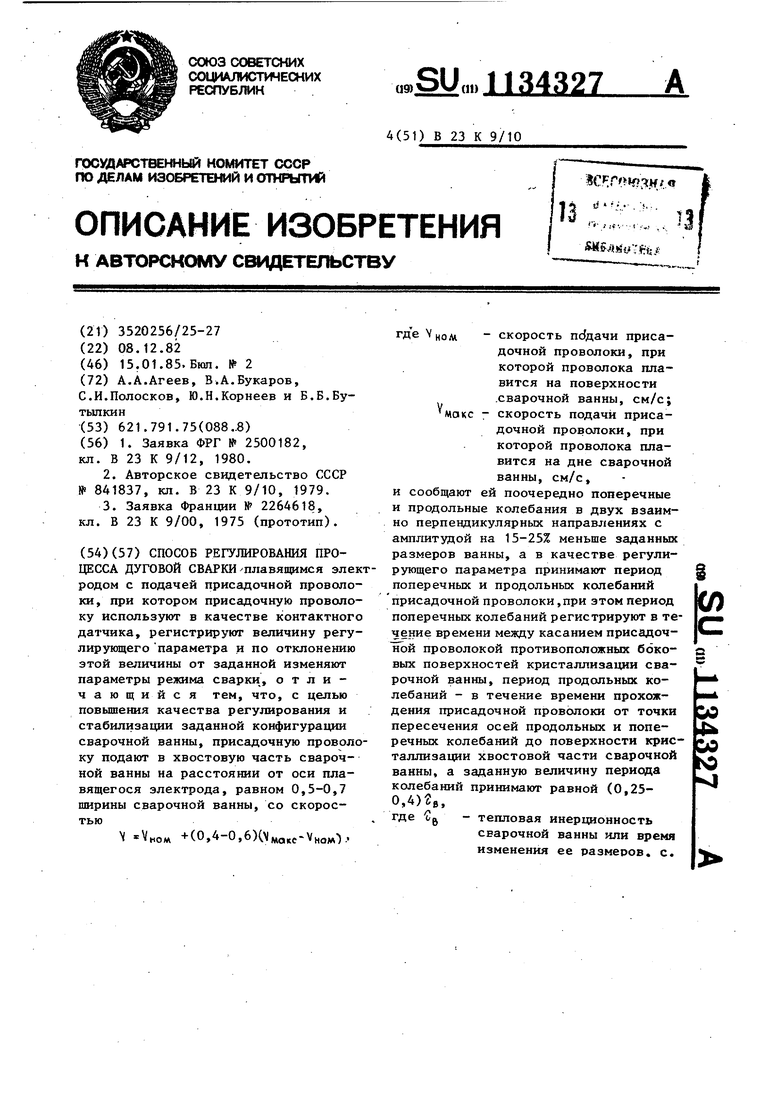

но перпендикулярных направлениях с амплитудой на 15-25% меньше заданных размеров ванны, а в качестве регулирующего параметра принимают период поперечных и продольных колебаний присадочной проволоки, при этом пе.РИОД поперечных колебаний регистрируют в течение времени между касанием присадочной проволокой противоположных боковых поверхностей кристаллизации сварочной ванны, период продольных колебаний - в течение времени прохояздения присадочной проволоки от точки пересечения осей продольных и поперечных колебаний до поверхности кристаллизации хвостовой части сварочной ванны, а заданнзпо величину периода колебаний принимают равной (0,25-0,4) Dg,,

где Og - тепловая инерционность сварочной ванны или время изменения ее размеров, с. Момент касания присадочной проволокой поверхностей кристаллизации сварочной ванны регистрируют по изменению ее кривизны, f Выполнение перечисленных операций

позволяет зарегистрировать конфигурацию сварочной ванны и обеспечить стабилизацию ее геометрических размеров в процессе сварки по сигналам о времени колебаний проволоки в сварочной ванне в двух взаимно перпендикулярных направлениях.

Скорость подачи присадочной проволоки в хвостовую часть ванны выбрана равной М.од +(0,4-0,6) () из условия плавления конца присадочной проволоки относительно поверхности сварочной ванны на глубине, равной 50-70% глубины ванны. При этом значение Vцo определено для случая плавления проволоки на поверхности сварочной ванны, а значение соответствует плавлению проволоки на дне сварочной ванны. Если скорость подачи присадочной проволоки меньше VHOM +(0,4-0,6) () , то при возмущениях параметров процесса сварки возможен выход проволоки из ванны и нарушение процесса регулирования . При скорости подачи присадочной проволоки больше VMOAA +(0,4-0,6)

) технологические возмущения процесса сварки могут привести

к утыканию проволоки в дно ванны и нарушению процесса регулирования.

343274

Ввод присадочной проволоки в сварочную ванну на расстоянии от оси электрода, равном 0,5-0,7 ширины сварочной ванны выбран из условий, J обеспечивающих достаточную жесткость проволоки вблизи дуги и позволяющих сообщить колебательное перемещение проволоки в продольном направлении сварочной ванны для получения сигнаJO -ла о размерах в этом направлении. При введении проволоки на расстоянии меньшем 0,5 ширины ванны она нагревается излучением дуги и , теряет жесткость, а при расстоянии

J5 больше 0,7 ширины ванны уменьшается

амплитуда колебаний, снижается время I

опроса, а следовательно, возрастает ошибка в определении сигнала и снижается точность процесса регулирования.

Период колебания присадочной проволоки в двух взаимно перпендикулярнь1х направлениях выбран равным (1,), где Cg - тепловая инерционность сварочной ванны или время изменения ее размеров, с. Если этот период меньше 1,, то невозможно успеть зарегистрировать изменение размеров ванны. Если период больше 30 то ухудшается процесс регулирования из-за запаздывания в корректировке измеренных размеров ванны. Период колебаний в каждом направлении выбран равным (О,25-0,4)5g из - условия обеспечения периода колебаний в двух направлениях, равном 1,0-1, и необходимости успокоения конца присадочной проволоки в ванне после каждого колебания в од.Q ном направлении.

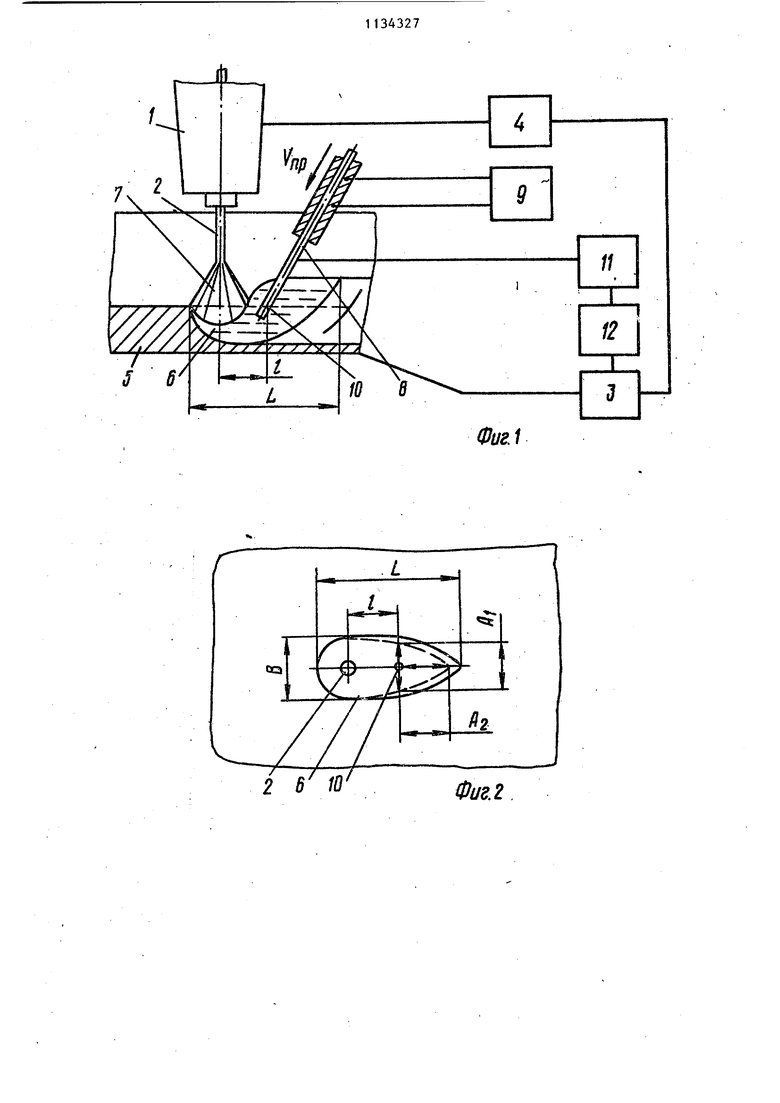

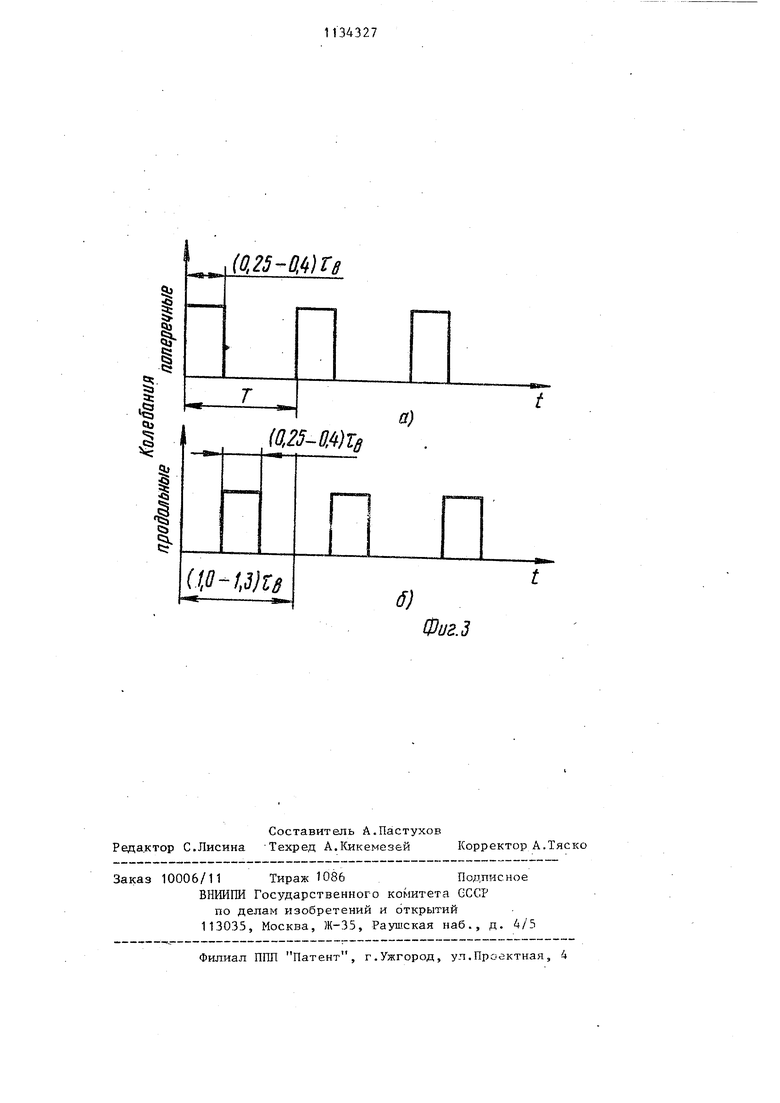

На фиг. 1 представлена блок-схема устройства, реализующего предлагаемый способ; на фиг. 2 - траектория колебания конца присадочной проволоки в сварочной ванне; на фиг. 3 циклограмма процесса сварки.

Блок-схема устройства, реализующего предлагаемый способ, (фиг. 1) включает в себя горелку 1 с плавящимся электродом 2, соединенную через блок 3 регулирования режима сварки с источником 4 питания дуги и подключенную к свариваемому изделию 5. В хвостовую часть ванны 6,

55 образованную дугой 7, на расстоянии от последней (фиг. 2) вводится,дополнительная присадочная проволока 8, которой устройство 9 сообщает колебания во взаимно-перпендикулярных плос костях на расстояние А по ширине ванны 6 и на расстоянии Ал по длине сварочной ванны 6 от фиксированной точки 10, взятой на расстоянии е от дуги до зоды кристаллизации хвостовой части сварочной ванны 6. Блок 1 регистрации времени прохождения присадочной проволокой 8 в сварочной ванне 6 расстояний А( и An связан с блоком 12 сравнения, который вьщает команды блоку 3 для регулирования режима сварки в случаях отклонения регулирунщего параметра от заданной величины. Способ осуществляют следующим образом. При сварке дуга 7, горящая между ,плавящимся электродом 2 и изделием 5 расплавляет металл и образует ванАу УВанна 6 имеет ширину В и длину L (фиг. 2). В хвостовую часть ванны 6 на расстоянии О от оси электродной проволоки, равном 0,5-0,7 ширины В сварочной ванны 6 в фиксированную точку 10 подают со скоростью Vmjiw + (0,4-0,6) (V;«aKc Mo присадочную проволоку 8. Последней периодически сооб1цают устройством 9 колебания в двух взаимно перпендикулярных направ лениях с амплитудой на 15-25% меньше заданных размеров ванны 6, при этом при поперечных колебаниях регистрируют блоком 11 регистрации времени время мезвду касанием проволоки 8 противоположных боковых поверхностей кристаллизации сварочной ванны 6 (расстояние А), а при продольных колебаниях регистрируют время прохождения проволоки 8 от фиксированного положения точки 10 до поверхности кристаллизации хвостовой части ванны 6, (расстояние Ая) и по отклонению величин указанных времен от задаиных,сравнение которых осуществля ют в блоке 12 сравнения,изменяют параметры режима сварки источника 4 питания Устройство 9 обеспечивает присадочной проволоке 8 колебания во взаимно перпендикулярных направлениях с периодом Т, равным (1,0-1,3) , а в каждом направлении с периодом (0,25-0,4) (фиг. 3). При подаче при садочной проволоки можно применять ее предварительный подогрев. Пример. Сварку стыков труб диаметром flf 21914 мм из нержавеющей стали производили на сварочной уста1

ки сообщали колебания с амплитудой поперек разделки А , равной 12 мм и амплитудой АЛ от фиксированной точки до хвостовой части ванны, равной 15 мм, т.е. на 15-25% меньше заданных размеров ванны. Колебания осуществляли с периодом Т равным 2 с (в поперечном направлении равном 0,75 с; в продольном направлении 0,93 с), при этом скорость колебаний оставалась оставалась неизменной и равной 16 мм/с. Время колебаний конца присадочной проволоки сравнива76новке 53,28 для лабораторных исследований. Установка предназначена для сварки плавящимся или неплавящимся электродом с подачей дополнительной присадочной проволоки цилиндрических и плоских образцов. Скорость подачи плавящегося электрода Vj, плавно регулируется от 120 до 1600 м/ч, а скорость подачи присадочной проволоки от 10 до 120 м/ч. Источник питания сварочной дуги - ВДУ-302. На сварочных образцах вьтолняли щелевую разделку с углом раскрытия 12. Диаметр плавящегося электрода(;|1 ,6 мм, диаметр присадочной проволоки 1,2 мм. Сварку выполняли на следующих режимах: зажигание дуги производили на токе 180 А и напряжении 23 В, скорость подачи плавящегося электрода V 200 м/ч. Затем увеличивали скорость подачи электродной проволоки до 650 м/ч до образования сварочной ванны, шириной мм и длиной 36 мм и начинали вращать трубу относительно горелки со скоростью 12 м/ч, одновременно вводят в фиксированную точку сварочной ванны, находящуюся на расстоянии 8 мм от плавящегося электрода, присадочную проволоку со скоростью 110 м/ч. Концу присадочной проволоки периодичеслось с заданным, и по его изменению ос уществлялась корректировка режима сварки, т.е. уменьшение или увеличение сварочного тока и напряжения. I Применение предлагаемого способа регулирования процесса дуговой сварки позволяет повысить производительность труда на 11%, а также на 3% качество сварных швов путем стабилизации заданной конфигурации сварочной ванны и контроля ее размеров не только по ширине, но и по длине и снизить на 10% стоимость оборудования за счет упрощения конструкции.

te/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1031677A1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ | 2018 |

|

RU2710090C1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ДУГОВОЙ СВАРКИ плавящимся электродом с подачей присадочной проволоки, при котором присадочную проволоку используют в качестве контактного датчика, регистрируют величину регулирующего параметра и по отклонению этой величины от заданной изменяют параметры режима сварки, отличающийся тем, что, с целью повышения качества регулирования и стабилизации заданной конфигурации сварочной ванны, присадочную проволоку подают в хвостовую часть сварочной ванны на расстоянии от оси плавящегося электрода, равном 0,5-0,7 ширины сварочной ванны, со скоростью V «VHOM +

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ПРОДУКТА ИЗ КЛЮКВЫ | 2012 |

|

RU2500182C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-15—Публикация

1982-12-08—Подача