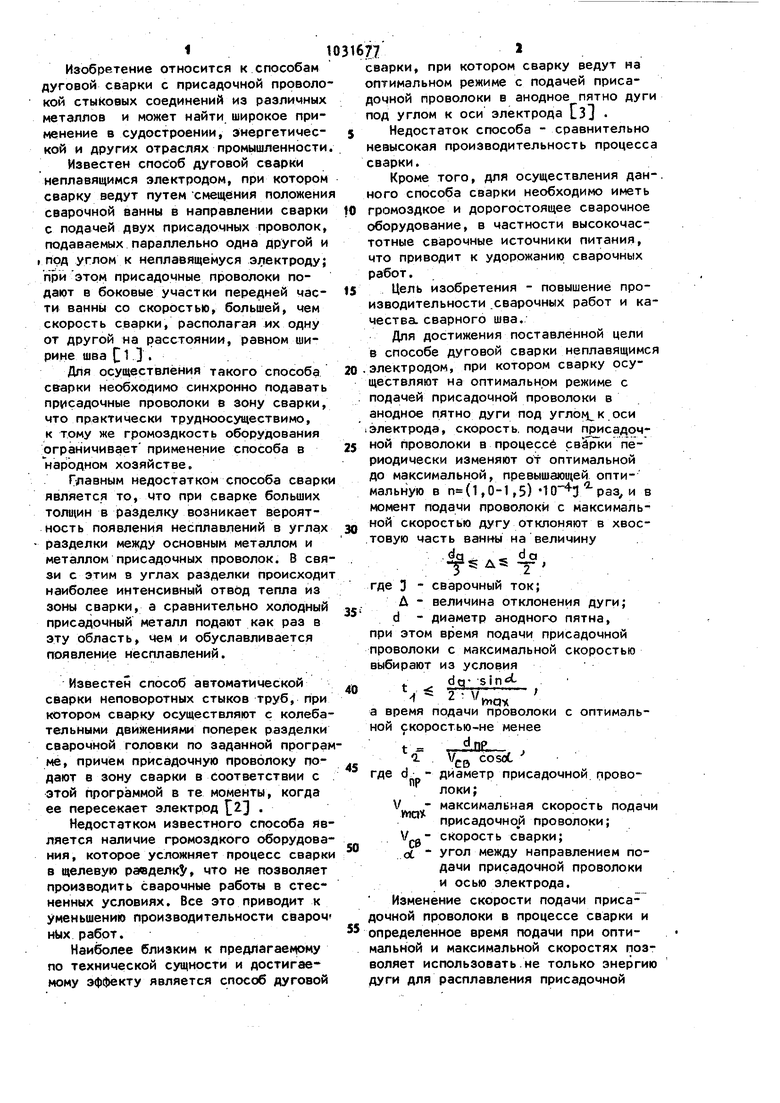

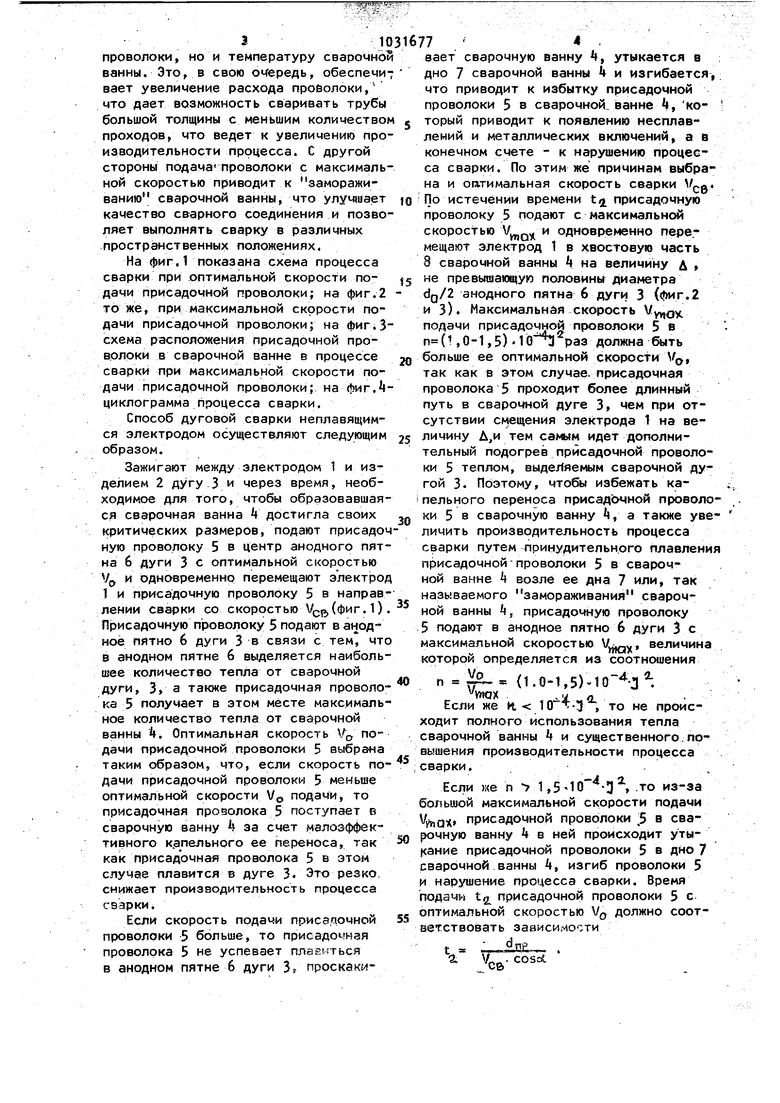

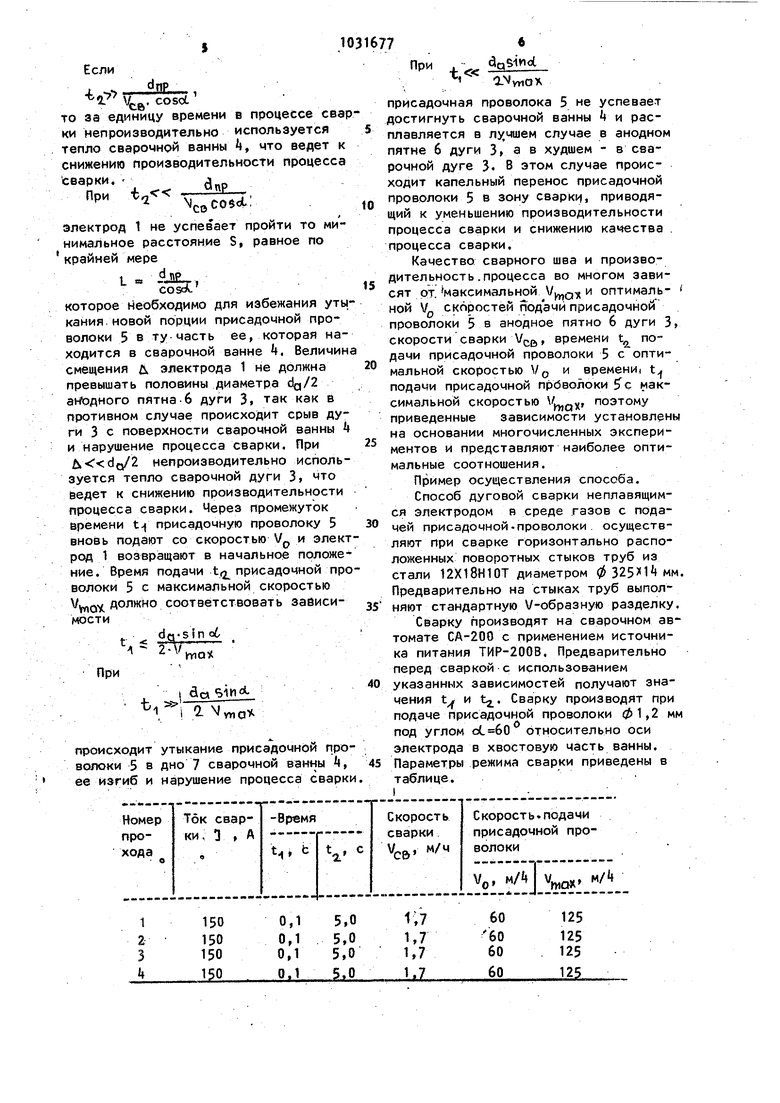

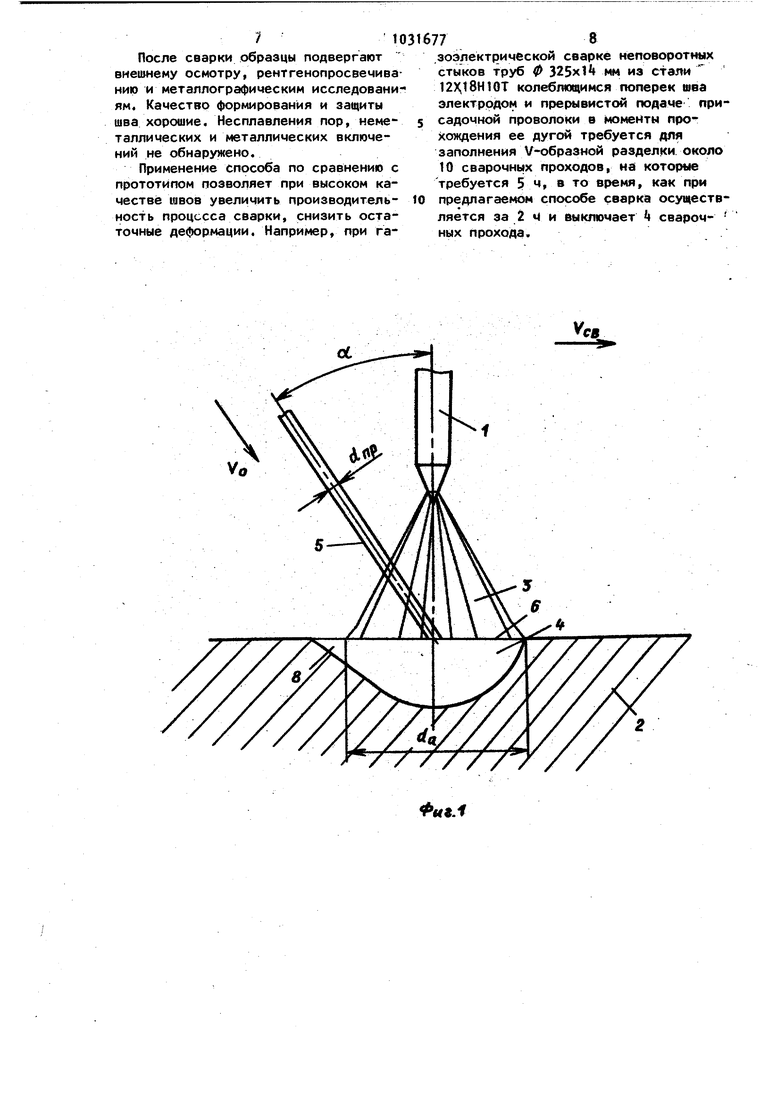

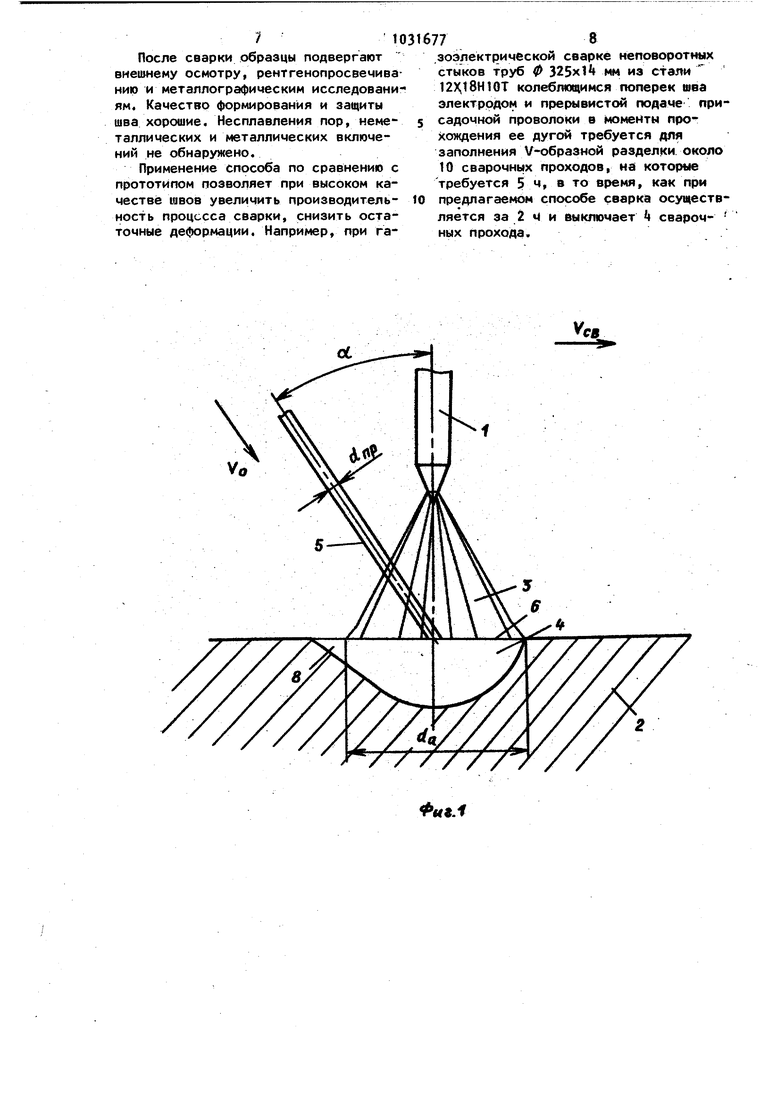

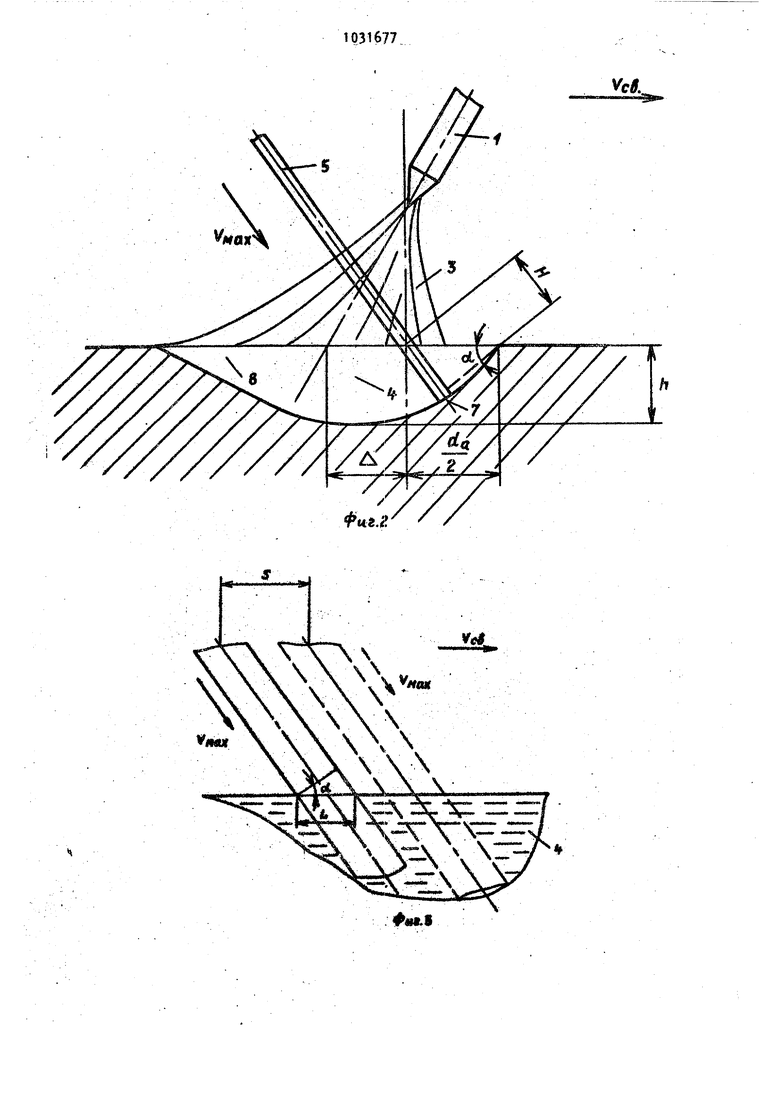

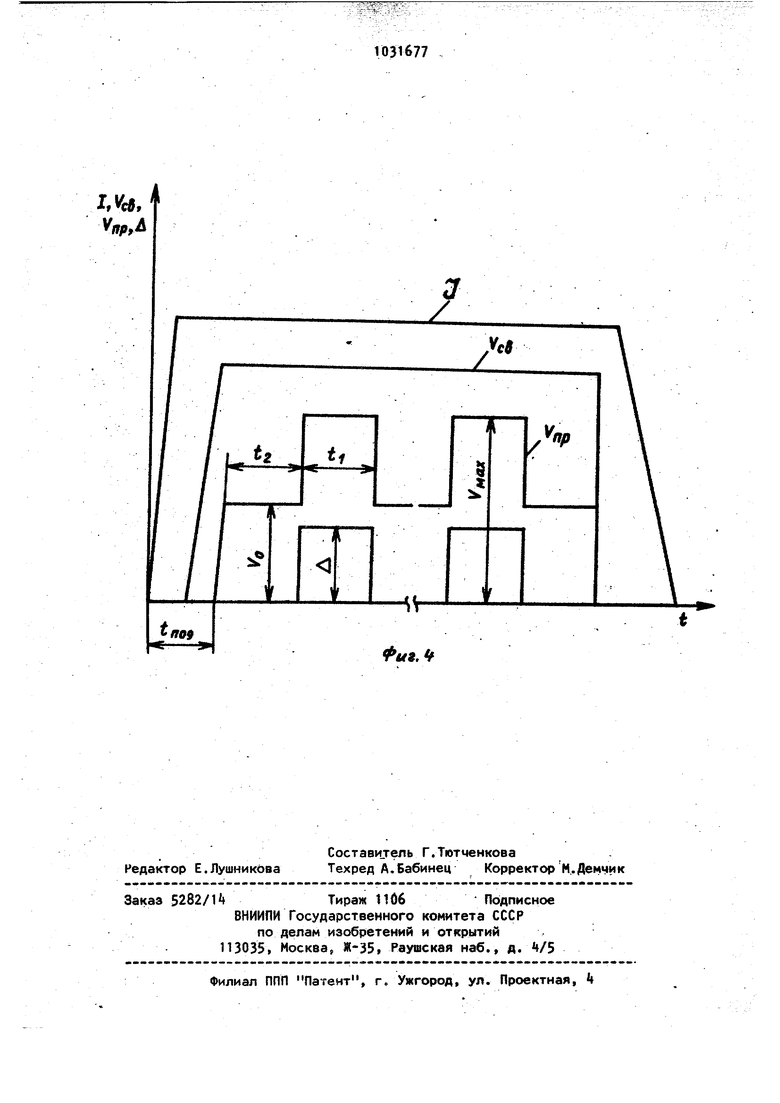

Изобретение относится к способам дуговой сварки с присадочной проволокой стыковых соединений из различных металлов и может найти широкое применение в судостроении, энергетической и других отраслях промышленности Известен способ дуговой сварки неплавящимся электродом, при котором сварку ведут путем смещения положения сварочной ванны в направлении сварки с подачей двух присадочных проволок, подаваемых параллельно одна другой и I под углом к неплавящемуся электроду; п|5и этом присадочные проволоки подают в боковые участки передней части ванны со скоростью, большей, чем скорость сварки, располагая их одну от другой на расстоянии, равном ширине шва 1 3 Для осуществления такого способа сварки необходимо синхронно подавать присадочные проволоки в зону сварки, что практически трудноосуществимо, к тому же громоздкость оборудования ограничивает применение способа в народном хозяйстве. Главным недостатком способа сварки является то. Что при сварке больших толи1ин в разделку возникает вероятность появления несплавлений в углах разделки между основным металлом и металлом присадочных проволок. В связи с этим в углах разделки происходит наиболее интенсивный отвод тепла из зоны сварки, а сравнительно холодный присадочный металл подают как раз в эту область. Чем и обуславливается появление несплавлений. Известен способ автоматической сварки неповоротных стыков труб, при котором сварку осуществляют с колебательными движениями поперек разделки сварочной головки по заданной програм ме, причем присадочную проволоку подают в зону сварки в соответствии с этой программой в те моменты, когда ее пересекает электрод 2 . Недостатком известного способа является наличие громоздкого оборудования, которое усложняет процесс сварки в щелевую равделк, что не позволяет производить сварочные работы в стесненных условиях. Все это приводит к уменьшению производительности свароч нЫх работ. Наиболее близким к предлагаемому по технической сущности и достигаеному эффекту является способ дуговой сварки, при котором сварку ведут на оптимальном режиме с подачей присадочной проволоки в анодное пятно дуги под углом к оси электрода .З . Недостаток способа - сравнительно невысокая производительность процесса сварки. Кроме того, для осуществления данного способа сварки необходимо иметь громоздкое и дорогостоящее сварочное оборудование, в частности высокочастотные сварочные источники питания, что приводит к удорожанию сварочных работ. Цель изобретения - повышение производительности сварочных работ и качества сварного шва. Для достижения поставленной цели в способе дуговой сварки неплавящимся электродом, при котором сварку осуществляют на оптимальном режиме с подачей присадочной проволоки в анодное пятно дуги под углокцк.оси электрода, скорость, подачи присадочной проволоки в процессе свирки периодически изменяют от оптимальной до максимальной, превышающей оптимальную в п (1,0-1,5) раз и в момент подачи проволоки с максимальной скоростью дугу отклоняют в хвостовую часть ванны на величину ; $д5, где 3 - сварочный ток; величина отклонения дуги; диаметр анодного пятна, при этом время подачи присадочной проволоки с максимальной скоростью выбирают из условия . dq- sin 4 2 М/ а время подачи проволоки с оптимальной скоростью-не менее d пр Vgg COSOt диаметр присадочной проволоки;максимальная скорость подачи присадочно 1 проволоки; скорость сварки; угол между направлением подачи присадочной проволоки и осью электрода. Изменение скорости подачи присадочной проволоки в процессе сварки и определенное время подачи при оптимальной и максимальной скоростях позволяет использовать.не только энергию дуги для расплавления присадочной проволоки, но и температуру сварочной ванны. Зто, в свою очередь, обеспечи-; вает увеличение расхода проволоки, что дает возможность сваривать трубы большой толщины с меньшим количеством проходов, что ведет к увеличению производительности процесса. С другой cTOpoHbt подача проволоки с максимальной скоростью приводит к замораживанию сварочной ванны, что улучшает качество саарного соединения и позволяет выполнять сварку в различных пространственных положениях. На фиг.1 показана схема процесса сварки при оптимальной скорости подачи присадочной проволоки; на фиг.2 то же, при максимальной скорости подачи присадочной проволоки; на фиг.З схема расположения присадочной проволоки в сварочной ванне в процессе сварки при максимальной скорости подачи присадочной проволоки; на фиг.lциклограмма процесса сварки. Способ дуговой сварки неплавящимся электродом осуществляют следующим образом. Зажигают между электродом 1 и изделием 2 дугу 3 и через время, необходимое для того, чтобы образовавшаяся сварочная ванна k достигла своих критических размеров, подают присадоч ную проволоку 5 в центр анодного пятна 6 дуги 3 с оптимальной скоростью Vjj и одновременно перемещают элект1эод 1 и присадочную проволоку 5 в направлении сварки со скоростью Vj-.(фиг. 1). Присадочную проволоку 5 подают в анод ное пятно 6 дуги 3 в связи с тем, что в анодном пятне 6 выделяется наибольшее количество тепла от сварочной дуги, 3, а также присадочная проволо ка 5 получает в этом месте максимальное количество тепла от сварочной ванны k. Оптимальная скорость V, подачи присадочной проволоки 5 выбрана таким образом, что, если скорость подачи присадочной проволоки 5 меньше оптимальной скорости V подачи, то присадочная проволока 5 поступает в сварочную ванну k за счет малозффектинного капельного ее переноса, так как присадочная проволока 5 в этом случае плавится в дуге 3 Это резко, снижает производительность процесса сварки. Если скорость подачи присадочной проволоки 5 больше, то присадо жзя проволока 5 не успевает пяаеиться в анодном пятне 6 дуги 3f проскаки107 вает сварочную ванну Ч, утыкается в ; дно 7 сварочной ванны k и изгибается, что приводит к избытку присадочной проволоки 5 в сварочной, ванне л,который приводит к появлению несплавлений и металлических включений, а в конечном счете - к нарушению процесса сварки. По этим же причинам выбрана и оптимальная скорость сварки VCQ По истечении времени t/ присадочную проволоку 5 подают с максимальной скоростью и одновременно перемещают электрод в хвостовую часть 8 сварочной ванны на величину д , не превышающую половины диаметра dQ/2 анодного пятна 6 дуги 3 (фиг.2 и З). Максимальная скорость подачи присадочной проволоки 5 в п(1,0-1,5) 10 раз должна быть больше ее оптимальной скорости Л/, так как в этом случае, присадочная проволока 5 проходит более длинный путь в сварочной дуге 3, чем при отсутствии смещения электрода 1 на величину Д,и тем самым идет дополнительный подогрев присадочной проволоки 5 теплом, выделяемым сварочной дугой 3. Поэтому, чтоб избежать капельного переноса присадЬчной проволоки 5 в сварочную ванну , а также увеличить производительность процесса сварки путем принудительного плавления присадочнойпроволоки 5 в сварочной ванне k возле ее дна 7 или, так называемого замораживания сварочной ванны k, присадочную проволоку 5 подают в анодное пятно 6 дуги 3 с максимальной скоростью VJJJQ, величина которои определяется из соотношения п {1.0-1,5). vwQX ; О Если же И. , то не происходит полного использования тепла сварочной ванны и существенного.повышения производительности процесса сварки.Если же п 1,, .то из-за большой максимальной скорости подачи присадочной проволоки 5 в сварючную ванну k в ней происходит уты1 ание присадочной проволоки 5 в дно 7 сварочной ванны 4, изгиб проволоки 5 и нарушение процесса сварки. Время подачй tg присадочной проволоки 5 с оптимальной скоростью V должно соответствовать зависимости t -IE,™ . а V. cosci то за единицу времени в процессе сва ки непроизводительно используется тепло сварочной ванны k, что ведет к снижению производительности процесса сварки. При trt« сосоы: электрод 1 не успевает пройти то минимальное расстояние S, равное по крайней мере 1. , которое необходимо для избежания утц кания новой порции пржсадочной проволоки 5 в ту часть ее, которая находится в сварочной ванне , Величин смещения fi электрода 1 не должна превышать половины диаметра ан Одного пятна-6 дуги 3. так как в противном случае происходит срыв дуги 3 с поверхности сварочной ванны и нарушение процесса сварки. При непроизводительно используется тепло сварочной дуги 3, что ведет к снижению производительности процесса сварки. Через промежуток времени t-j присадочную проволоку 5 вновь подают со скоростью V и элект род 1 возвращают в начальное положение. Время подачи t,2 присадочной про волоки 5 с максимальной скоростью Упоч должно соответствовать зависимостиdg-sin об 2 вд Sinet 2 vy,a происходит утыкание присадочной проволоки 5 в дно 7 сварочной ванны Ц, ее изгиб и нарушение процесса сварки 1 7 cJQSi d INwOA присадочная проволока 5 не успевает достигнуть сварочной ванны и расплавляется в лучшем случае в анодном пятне 6 дуги 3 а в худшем - в сварочной дуге 3. В этом случае происходит капельный перенос присадочной проволоки 5 в зону сварки, приводящий к уменьшению производительности процесса сварки и снижению качества . процесса сварки. Качество сварного шва и производительность .процесса во многом зависят рт. максимальной V(Q и оптимальной V скоростей подачи присадочной проволоки 5 в анодное пятно 6 дуги 3 скорости сварки , времени 1„ подачи присадочной проволоки 5 с оптимальной скоростью /о и времени) t подачи присадочной прбволоки с максимальной скоростью поэтому приведенные зависимости установлены на основании многочисленных экспериментов и представляют наиболее оптимальные соотношения. Пример осуществления способа. Способ дуговой сварки неплавящимся электродом в среде газов с подачей присадочнойпроволоки, осуществляют при сварке горизонтально расположенных поворотных стыков труб из стали 12Х18Н10Т диаметром ф 325Ч мм. Предварительно на стыках труб выполняют стандартную V-образную разделку. Сварку производят на сварочном автомате СА-200 с применением источника питания ТИР-200В. Предварительно перед сваркой с использованием указанных зависимостей получают значения t и tj. Сварку производят при 1,2 мм подаче присадочной проволоки 60 под углом относительно оси электрода в хвостовую часть ванны. Параметры режима сварки приведены в таблице.

После сварки образцы подвергают внешнему осмотру, рентгенопросвечиванию и металлографическим исследовани ям. Качество формирования и защиты шва хорошие. Несплавления пор, неметаллических и металлических включений не обнаружено.

Применение способа по сравнению с прототипом позволяет при высоком качестве швов увеличить производительность процесса сварки, снизить остаточные деформации. Например, при га.зоэлектрической сварке неповоротных стыков труб Ф 325x1 мм из стали IZXjlSHIOT колеблющимся поперек шва электродом и прерывистой подаче присадочной проволоки в моменты прохождения ее дугой требуется для заполнения V-образной разделки, около 10 сварочных проходов, нд которые требуется 5ч в то , как при предлагаемом способе сварка осуществи выключает сварочляется за 2 м ных прохода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| Способ дуговой сварки в среде защитных газов | 1983 |

|

SU1140910A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1991 |

|

RU2016722C1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

.f

«1.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ дуговой сварки в узкую разделку | 1977 |

|

SU707715A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Проспект 0MpMbi Oimetrfcs, c.t-7 (прототип). | |||

Авторы

Даты

1983-07-30—Публикация

1982-02-04—Подача