СО

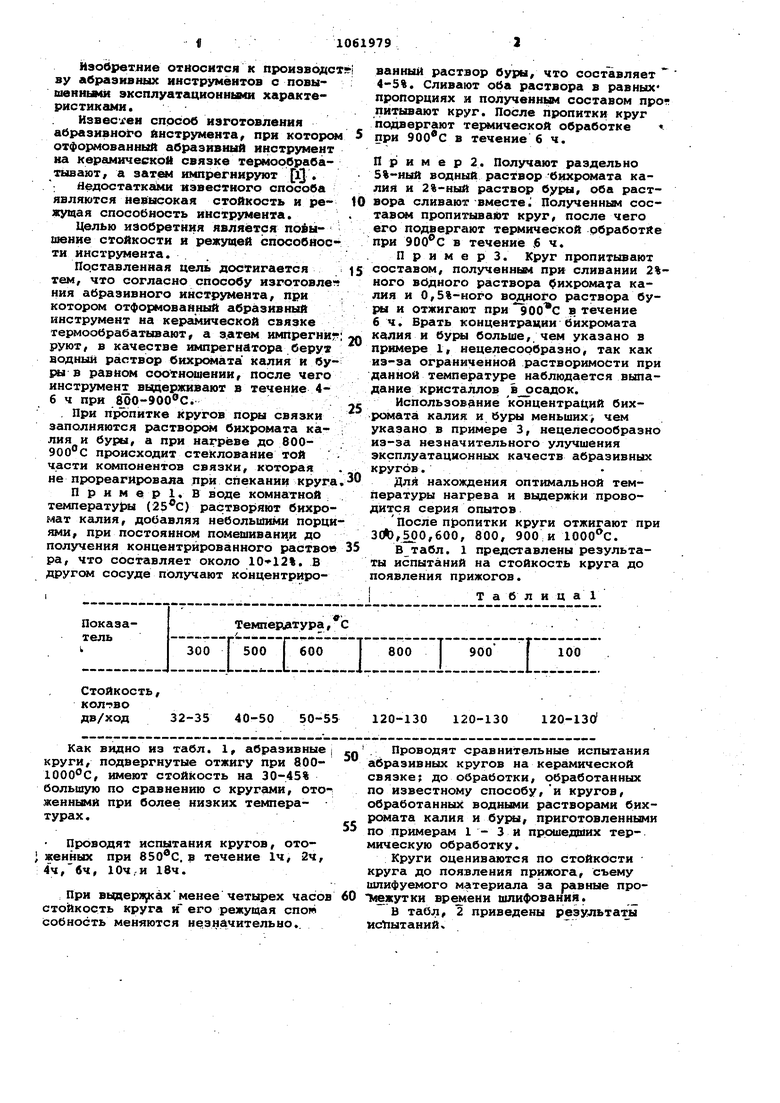

:D ЙэоОретние относится к проиэводс ву абразивных инструмёитов с повышвннь ш эксплуатационмшш характвристнкгши. Извес-хеи способ изготовления абразивного инструмента, при которс отформованный абразивиый инструмент на керамической связке термообрабатывают, а импрегнируют DL . ; Недостатками известного способа являются Невысокая стойкость и режущая способность инструменфа. Целью иэобретния является побыаюние стойкости и режущей способное ти инструмента. Поставленная цель достигается тем, что согласно способу изготовле ния абразивного инструмента, при котором отформованный абразивный инструмент на керамической связке термообрабатывают г а з.атем импрегниг руют, в качестве импрегнатора берут водный раствор бихр жата калия и буры в равном соотношении, после чего инструмент вЕздерживают в течение 4б ч при 8рО-900С. . При пропитке кругов поры связки заполняются раствором бихромата каЛИЯ и буры, а при нагреве до 800900 С происходит стеклование ТОЙ части ксмпонентов связки, которая не прореагировсша при спекании круга Пример.В воде комнатной температу{}ы () растворяют бихромат калия, добавляя небольшими порци ями, при постоянном помешивани.и до получения концентрированного раствов ра, что составляет около . В другом сосуде получают концентрнрованный раствор буры, что составляет 4-5%. Сливают оба раствора в равных пропорцнях и полученным составом пропитывают круг. После пропитки круг подвергают термической обработке при в течение 6ч. П pi и м е р 2. Получают раздельно 5%-ный водный раствор -бихромата калия и 2%-ный раствор буры, оба раствора сливают вместе J Полученньм составом пропитывают круг, после чего его подвергс1ют термической обработЛе при в течение $ ч. Примерз. Круг пропитывают составом, полученным при сливании 2%ного вбдного раствора Дихромата калия и 0,5%-Hofo водного раствора буfta и отжигают при в течение 6ч. Врать концентрации бихромата калия и буры больше,, чем указано в примере 1, нецелесообразно, так как из-за ограниченной растворимости при данной температуре наблюдается выпадание кристаллов в рсадок. Использование концентраЦнй бихромата калия и буры меньших чем указано в примере 3, нецелесообразно из-за незначительного улучшения эксплуатационных качеств абразивных кругов. Дли нахождения оптимальной температуры нагрева и вьщержки проводится серия опытов После пропитки круги отжигают при ЗЛ),5рО,600, 800, 900;и . В табл. 1 представлены результаты испытаний на стойкость круга до появления прижогов. Iт а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки абразивного инструмента на керамической связке | 1989 |

|

SU1701503A1 |

| Способ пропитки абразивного инструмента | 1990 |

|

SU1756131A1 |

| Способ импрегнирования абразивного инструмента | 1986 |

|

SU1355471A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1284812A1 |

| Способ импрегнирования абразивного инструмента | 1987 |

|

SU1602721A1 |

| Способ изготовления абразивного инструмента на керамической связке | 1982 |

|

SU1038215A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU959998A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2513175C1 |

| Способ повышения эксплуатационных свойств абразивного инструмента | 1986 |

|

SU1313679A2 |

| Состав для пропитки абразивного инструмента | 1986 |

|

SU1349983A1 |

СПОСОБ. ИЗГОТОВЛЕНИЯ АБРАЗИВЯОГО ИНСТРУМЕЙТА, при котором отфбрмованный абразивный инструмент на керёмической связке термообрабатывают а затем импрегнируют, о т л и -. ч а ю щ и и с я тем, что, с целью повышения режущей способности и стойкости инструмента, в качестве импрегнатора берут водный раствор бихроМата калия и буры в равном соотношении, после чего инструмент выдерживают в течение 4-6 ч при 800-900 С.

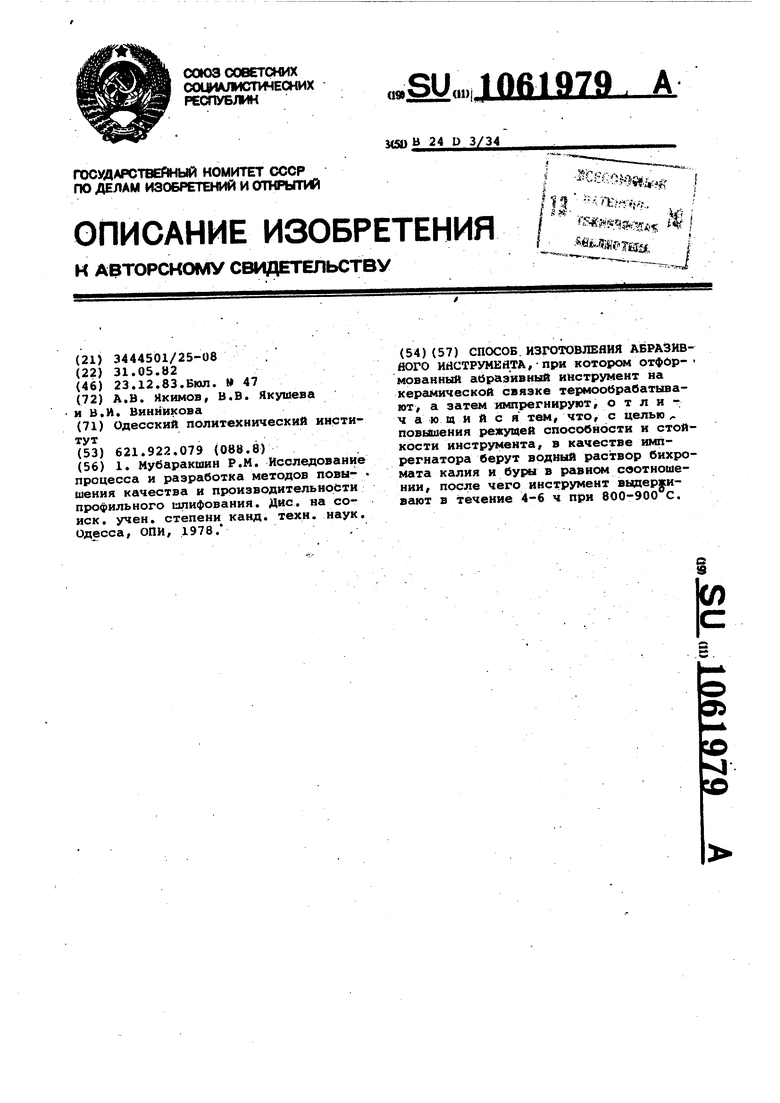

Как видно из табл. 1, абразивные круги, подвергнутые отжигу при 8001000 С, имеют стойкость на 30-45% большую по сравнению с кругами, отоженными при более низких температурах . Проводят испытания кругов, отоJ женкых при 850®С.в течение 1ч, 2ч, ,вч, 10ч, и 18ч. При выдеря ахменее четырех часов стойкость круга и его режущая cnonii Собность меняются незначительно.. Проводят сравнительные испытания абразивных кругов на керамической связке; до обработки, обработанных по известному способу, и кругов, обработанных водными растворами бихромата калия и буры, приготовленными по примерам 1 - 3 и прошедших термическую обработку. Круги оцениваются по стойкости круга до появления прижога, съему шлифуемого материала за равные про ьюжутки времени шлифования. В табл, 2 приведены результата ис)1ытаний«

Необработанный

30-40

Обработанный по

60-70 известному способу

Пропитанный составом, {Полученным при сливании 10% -ного раствора бихромата калия и 5%-ного pacifBOpa буры и отоженный при 9QO°C в тече,ние 6 ч (пример 1)

Как видно из табл. 2, наилучший I результат по стойкости и режущей способности у круга, обработанного раствором, приготовленным по примерам 1 и 2. По сравнению с необработанным его стойкость возрастает в 3-4 раза, а по сравнению с известным способом в 1,5-2 раза. Съем металла в единицу времени у круга, обработанного по примерам 1 и 2, уменьшается незначительно в.течение всего рабочего времени испытания (16 МИН шлифования), тогда как съем металла у необработанных кругов резко падает после четырех минут шлифования, тогда же на поверхности появляется прижог, Съем металла в

I Т л и ц а 2

15-20

6-8 t

4-7

20-25

10-12

;. 8-10

22-26

20-26

0 единицу времени кругом, обработанным известным способом значительно уменьшается после четырех минут времени шлифования. .

При обработке круга по примеру 3 с последующим отжигом наблюдается f незначительное улучшение стойкости и режущей способности круга. Эффект улучшения эксплуатационных качеств круга меньше, чем в случаях, описанных в примерах 1. и 2, но его тоже можно рекс 4ендовать как нижнюю границу предлагаемых концентраций.

Предлагаемый способ приводит к увеличению стойкости круга в 1,5-2 раза, увеличению режущей способности в 1,5 раза по сравнению с известным.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мубаракшии P.M | |||

| Исследование процесса и разработка методов повы- шения качества и производительности профильного ишифования | |||

| Дне | |||

| на соиск | |||

| учен, степени канд | |||

| техн | |||

| наук | |||

| Одесса, СПИ, 1978. | |||

Авторы

Даты

1983-12-23—Публикация

1982-05-31—Подача