Изобретение относится к машиностроению, в частности к пропитке шлифовальных кругов.

Известные способы пропитки шлифовальных кругов не позволяет получить высокую стойкость.

Известен способ пропитки расплавом серы 1.

Однако сернистые соединения, являясь очень токсичными, выделяются в процесса работы и создают сильную загазованность рабочего места, что недопустимо по технике безопасности.

Расплав серы, являясь пропитывающим составом, плохо сцепляется с материаТГом шлифовального круга. Поэтому пары серы во время работы образуют густой туман в зоне обработки, что ухудшает видимость. Приходится часто останавливать ста йоТГ йГ протирать оптические детали. Это снижает качество обрабатываемой поверхности и производительность труда,

Известен также способ пропитки, где пропитку ведут с использованием в качестве отверждающихся веществ смол на основе ГХ Ф12.

Круги, пропитанные таким способом, используются только при отделочном шлифовании, так как здесь применяется способ сухого шлифования. При шлифовании инструмента из быстрорежущей стали, такие круги быстро засаливаются и выходят из строя. Следовательно, основным недостатком является низкая производительность труда.

Наиболее близкой к предлагаемому является технологий пропитки абразивного инструмента, заключающаяся в пропитке кругов в растворе бакелита и последующей егобакелизации 3. Однако при повышении температуры до предела, указанного в прототипе, твердость, действительно резко возрастает, но стойкость также резко падает. Таким образом, данный способ может быть применим только при определенной зернистости кругов и соответствующих режимах обработки и материалах.

VI

сл

со

При повышенной твердости инструмента возникает явление сплошного шлифовального прижога, который приводит к изменению микроструктуры. Происходит выкрашивание круга, а, значит, падает и производительность обработки.

Целью изобретения является повышение стойкости инструмента и производительности обработки при выполнении шлифовально-эаточных операциях.

Поставленная цель достигается тем, что в способе пропитки абразивного инструмента, при котором последний погружают в раствор бакелитового лака, затем инструмент сушат и термообрабатывают, с посте- пенным подъемом температуры до 160° С, инструмент сушат при комнатной температуре, а термообработку ведут ступенчато с выдержкой на каждой ступени по схеме: 40-60° С - 2 ч; 60-80° С - 3 ч; 80-120° С - 6 ч; 120-160° С-Зч.

После поднятия температуры на ступень следует выдержка при температуре каждой ступени. Это необходимо, так как иначе возникает явление припека, когда высохшие граничные слои материала круга препятствуют высыханию последующих слоев. Сопоставительный анализ Заявляемого решения с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного режимом сушки с последующей термообработкой. Весьма важным в технологии является процесс сушки и термообработки шлифовальных кругом. В практике нередко нарушаются ус- ловия хранения и поступающие на пропитку шлифовальные круги имеют повышенную влажность. При пропитке влажных кругов, качество импрегнирования снижается, так как ухудшается смачиваемость импрегнато- ром поверхности круга. Если пропитываемые круги проходят сушку сразу при высокой температуре, то при работе импер- гнатор испаряется и стойкость кругов или остается на прежнем уровне, или пбвыша- ется очень незначительно. «Поэтому в заявляемом способе применяется сначала сушка при комнатной температуре, а потом ступенчатая термообработка.

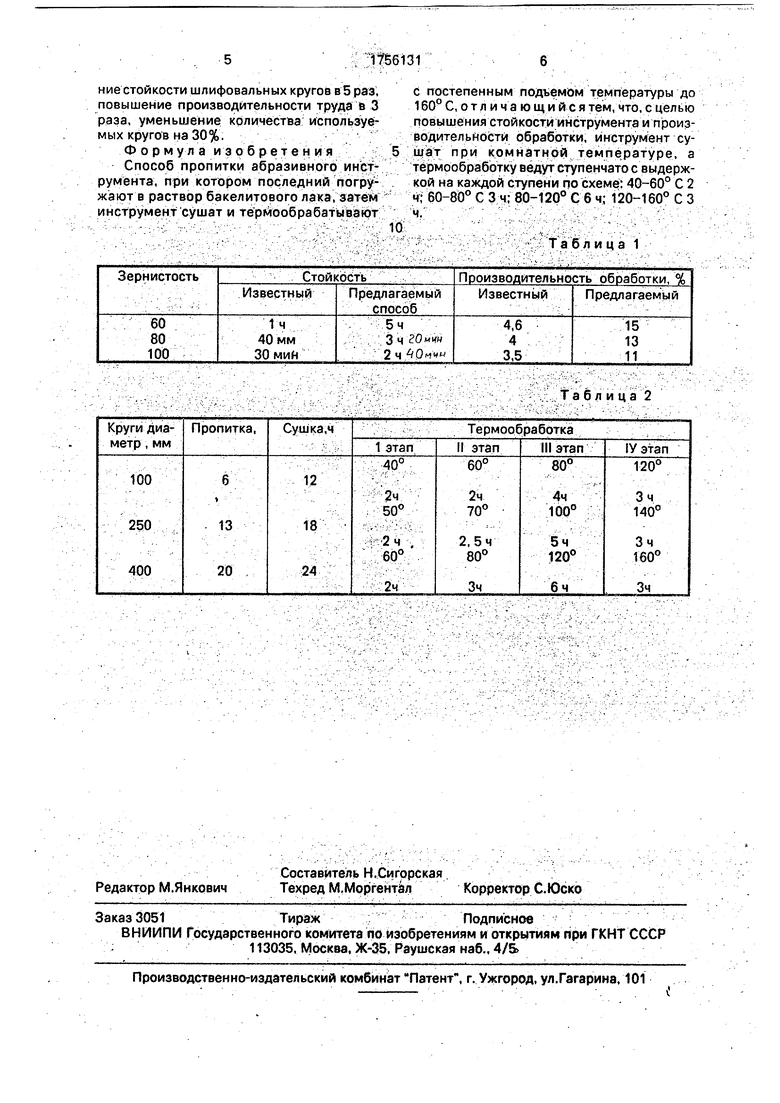

Из сравнительных данных видно, что происходит значительное повышеиие стой- кости и производительности труда заявляемого способа. Упрочнение шлифовальных кругов происходит из-за увеличения прочности закрепления зерен. Во время пропит- ки заполняются поры кругов, а в процессе бакелизации компоненты пропиточного раствора испаряются. Таким образом упрочняется только та связка, что обязательно для сохранения режущих свойств. Стойкость круга - время работы круга между двумя правками, в течение которого круг сопротивляется засаливанию и затуплению. Стойкость в данном случае определялась следующим образом:

На станке устанавливается приспособление для правки круга, круг заправляется. Потом обрабатывается деталь и определяется период стойкости. Производительность обработки - количество деталей обработанных в единицу времени, выраженная в процентах.

Выдержка шлифовальных кругов в пропитывающем составе обеспечивает достижение определенного уровня стойкости посредством накопления достаточного количества импрегнатора, проведение сушки при комнатной температуре с последующей термообработкой позволяет закрепить полученные результаты. Точка начала термообработки - 40° - температура чуть выше комнатной. Температурные пределы устанавливают следующим образом:

Ниже 40° у испытуемого круга высыхает лишь граничный слой. Поэтому, в процессе резания, когда упрочненный слой срабатывается, непросохший лак с остального круга стекает и стойкость круга падает во много раз.

Выше 160° - твердость значительно возрастает, но увеличивается и хрупкость. Когда начинается процесс резания, испытуемый круг крошится, происходит налипание стружки, что отрицательно сказывается на режущих свойствах инструмента.

Предлагаемый способ упрочнения шлифовальных кругов реализуется следующим образом: в специальную ванну (очень плотно закрывающуюся) погружаются пропитываемые круги (диаметром от 100 мм до 400 мм). Укладываются слоями, причем слои отделяются друг от друга твердыми прокладками. Круги заливают раствором бакелитового лака в спирте. Эти операции, согласно требования техники безопасности, производят с применением вытяжного шкафа. Далее производим сушку кругов при комнатной температуре и последующую термообработку в термошкафу Ш-005 В220 КИЗТС250КВТ103.

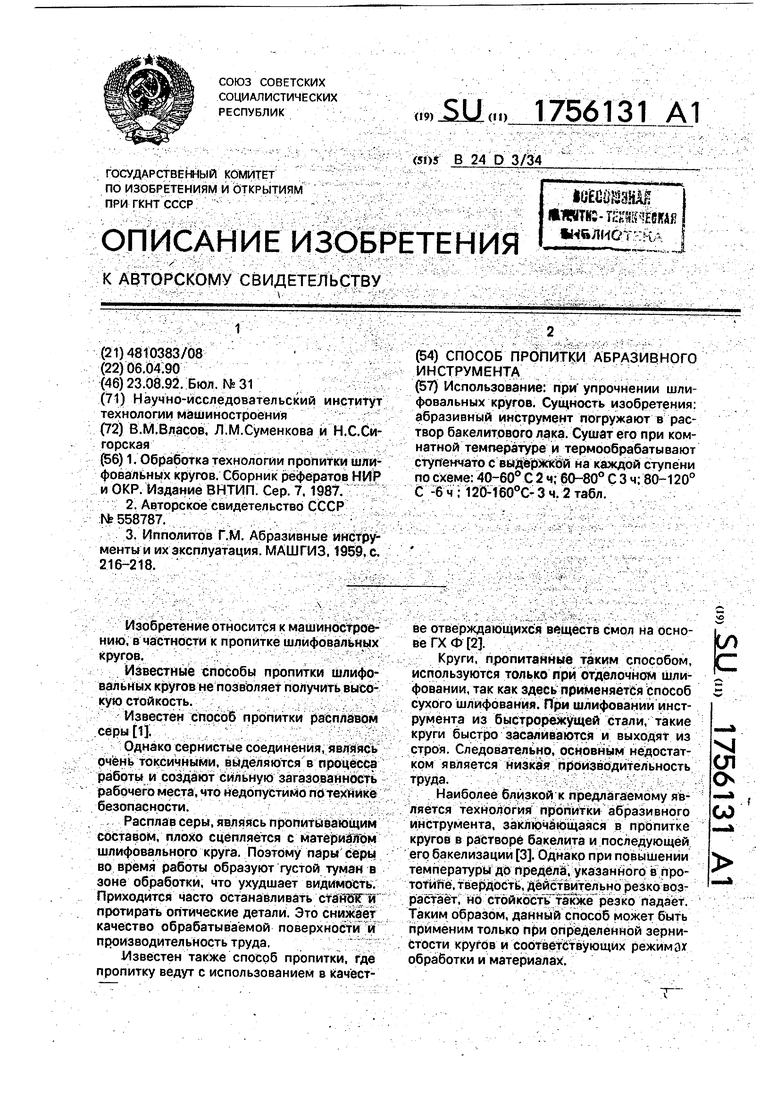

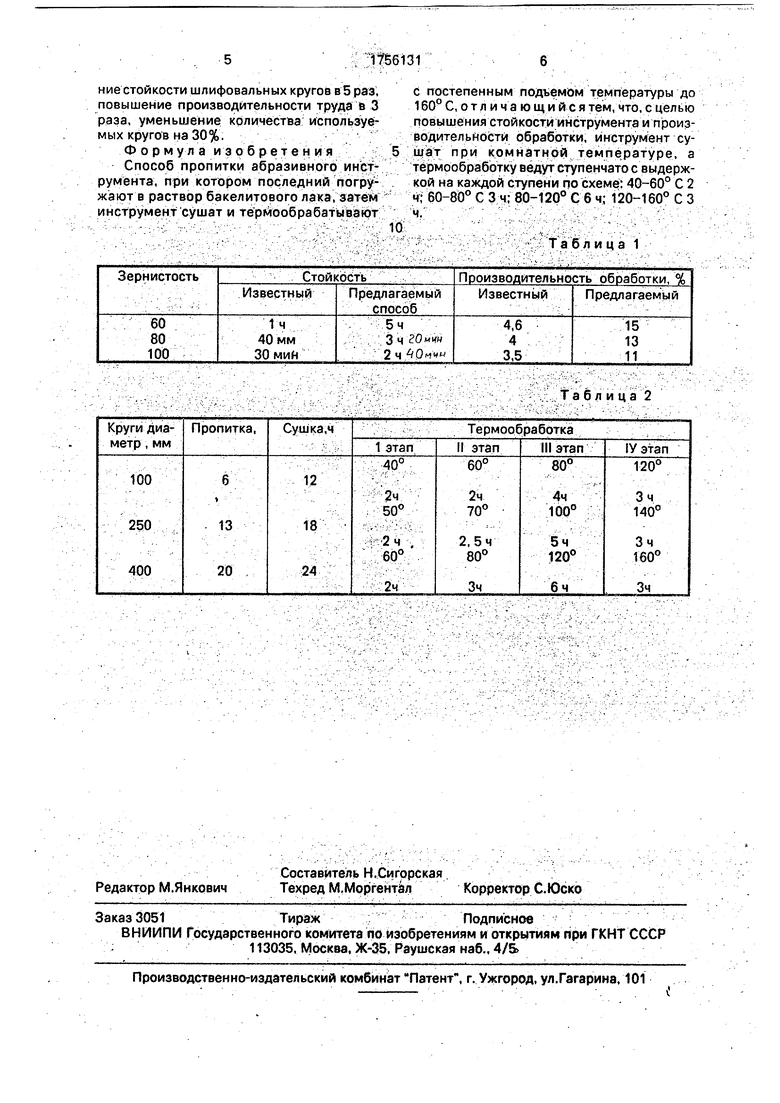

Примеры конкретного осуществления способа сведены а табл. 2.

Как видно из таблицы, время пропитки, время сушки, время пребывания в термошкафу на каждом этапе и температура, при которой выдерживают круги, зависит от диаметра круга.

Использование предлагаемого способа упрочнения шлифовальных кругов обеспечивает по сравнению с прототипом повышение стойкости шлифовальных кругов в 5 раз, повышение производительности труда в 3 раза, уменьшение количества используемых кругов на 30%.

Формула изобретения Способ пропитки абразивного инструмента, при котором последний погружают в раствор бакелитового лака, затем инструмент сушат и термообрабатывэют

с постепенным подъемом температуры до 160° С, отличающийся тем, что, с целью повышения стойкости инструмента и производительности обработки, инструмент сушат при комнатной температуре, а термообработку ведут ступенчато с выдержкой на каждой ступени по схеме: 40-60° С 2 ч; 60-80° С 3 ч; 80-120° С 6 ч; 120-160° С 3 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1980 |

|

SU956265A1 |

| Способ пропитки абразивного инструмента | 1986 |

|

SU1366377A1 |

| Состав для пропитки абразивного инструмента и способ его приготовления | 1987 |

|

SU1479264A1 |

| Способ пропитки абразивного инструмента | 1987 |

|

SU1407780A1 |

| Способ импрегнирования абразивного инструмента на основе корунда | 1988 |

|

SU1604590A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ (ВАРИАНТЫ) | 1995 |

|

RU2084328C1 |

| Способ изготовления абразивного инструмента на керамической связке | 1982 |

|

SU1038215A1 |

| Способ пропитки абразивного инструмента | 1988 |

|

SU1645122A1 |

| Способ изготовления абразивного инструмента | 1982 |

|

SU1057264A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU959998A1 |

Использование: при упрочнении шлифовальных кругов. Сущность изобретения: абразивный инструмент погружают в раствор бакелитового лака. Сушат его при комнатной температуре и термообрабатывают ступенчато с выдержкой на каждой ступени по схеме: 40-60° С 2 ч,- 60-80° С 3 ч; 80-120° С -6ч; 120-160°С- 3 ч. 2 табл.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Обработка технологии пропитки шлифовальных кругов | |||

| Сборник рефератов НИР и ОКР | |||

| Издание ВНТИП | |||

| Сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Абразивные инструменты и их эксплуатация | |||

| МАШГИЗ, 1959, с, 216-218. | |||

Авторы

Даты

1992-08-23—Публикация

1990-04-06—Подача