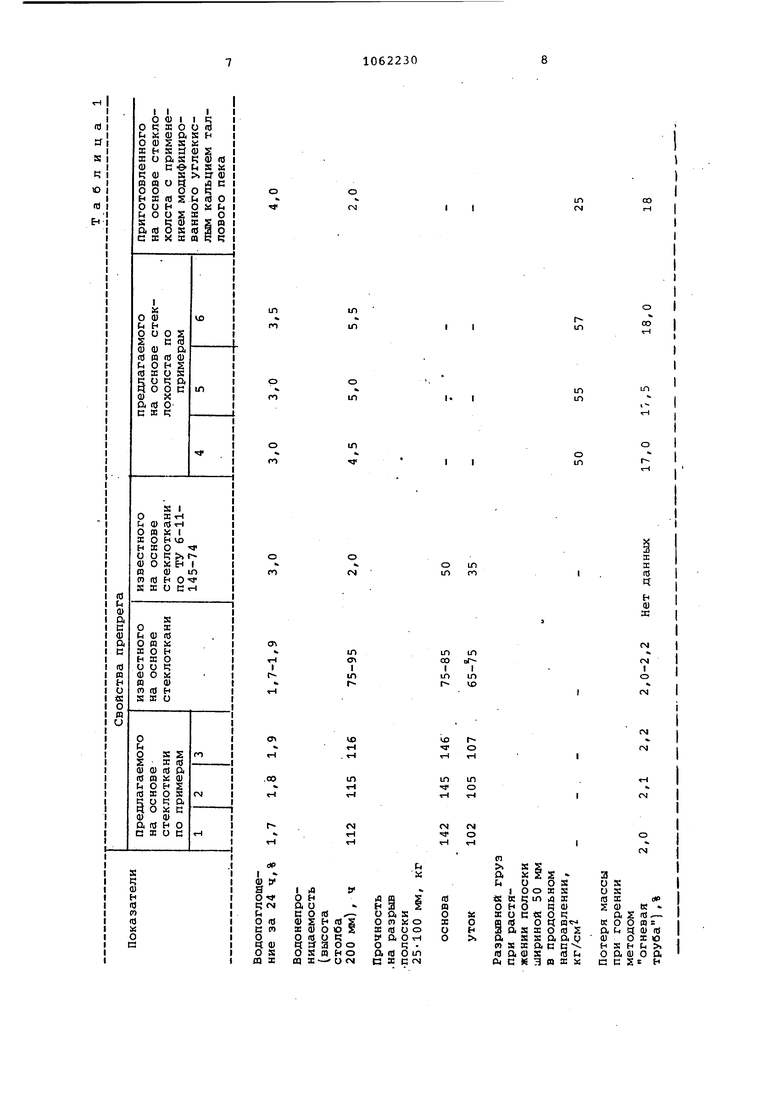

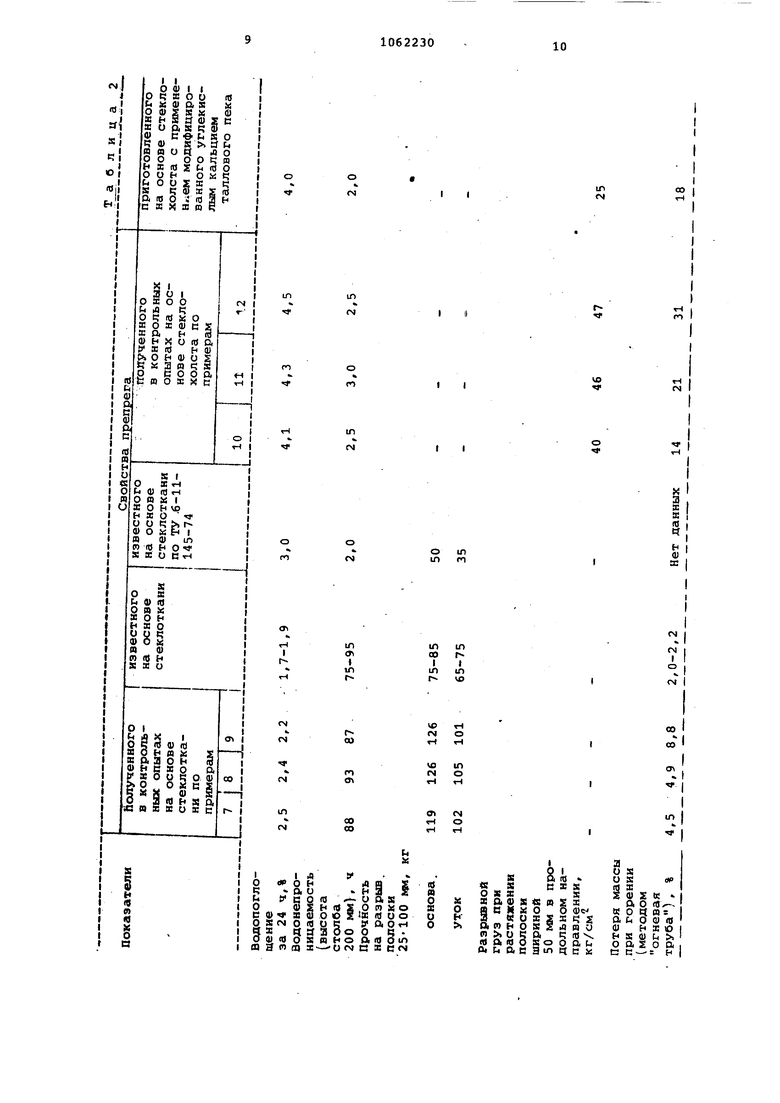

Изобретение относится к произво ству теплоизоляционных материалов на основе стеклоткани или стеклохолста, применяемых в качестве по кровных материалов для тепловой изоляции. Известен препрег, выполненный в виде стеклоткани, пропитанной перхлорвиниловым лаком и связуквдим, содержащим метилоксипропилцеллюло и золу уноса ТЭЦ ij . Недостатком препрега являются е низкие физико-механические свойств Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является препрег, включающий стеклоткань, перхлорвиниловый лак и модифицированный углекислым кальцием талловый пек. Стеклоткань, пропитанная составом содержащим 20-30% модифицированног углекислым -кальцием таллового пека и 80-70% перхлорвинилового лака, имеет водопоглощение за 24 ч 1,71,9%, водонепроницаемость (высота столба 200 мм) 75-95 ч, прочность на разрыв полоски 25-100 мм, осн ва 75-85 кг, уток 65-75 кг, потеря массы при горении 2,0-2,2% 2j . Однако известный препрег облада ет недостаточно высокими водонепро ницаемостью и прочностью на разрыв Цель изобретения - повышение во донепроницаемости и прочности .на разрыв препрега. Указанная цель достигается тем что препрег, включающий стекловолокнистый наполнитель и пепхлорвин ловую смолу, дополнительно содержи хлористый парафин, аддукт смоляных кислот с малеиновым ангидридом, каолин и алюминиевую иудру при сле Дующем соотношении компонентов, вес.ч.: Стекловолокнистый наполнитель30-50 Хлористый парафин,14-16 Аддукт смоляных : кислот13-15 Перхлорвиниловая смола12-14 Каолин6-7 Алюминиевая пудра0,5-1,0 При промышленном производстве канифоли, модифицированной для кабельной промышленности, марок КНМК и,1 МК-10 отгоняется около 6-10% канифольных масел, которые являются отходом лесохимического производства и до сих пор не нашли промышленного применения. Установлено, что эти масла содержат 45-55 следующих смоляных кислот канифоли, %: левопимаровая 5-7, палюстровая 2-3, Неоабиетиновая 1-2, абиетиновая 13-17, а также кислот пимарового типа и компонентов неустановленного строения (24-26% | . Так как смоляные кислоты абеитинового типа с диенофильными веществами, например малеиновым ангидридом, образуют аддукты этих кислот, разработан способ выделения из канифольных масел аддуктов смоляных кислот, который заключается в следующем: в реактор, снабженный прямым холодильником и термометром, подают 100 вее.ч. канифольных масел и 10 вес.ч. малеинового ангидрида. Реакция образования аддукта продолжается 1 ч при 150 С. В конце процесса образования аддукта. в системе создают вакуум 400-600 ш.рт.ст), поднимают температуру в реакторе до 250С-и в тече- ние 30 мин отгоняют фракцию нейтральных канифольных масел и содержащихся в них смоляных кислот, которые не вступили в реакцию с малеиновым ангидридом. После отгонки этой фракции аддукт смоляных кислот направляется в тару. Аддукт смоляных кислот - твердое стекловидное вещество с температурой размягчения , кисло ньпу числом 250 мг/г, используется для производства клея для проклейки бумаги. При получении .препрега ранее не применялся. Стеклоткань, пропитанная составом, с.одержащим аддукт смоляных кислот, имеет водопоглощение за 24 ч 1,7-1,9%, водонепроницаемость (высота столба /00 мм) 112-116 ч, прочность на разрыв полоски 25 UOO мм, основа 142-146 кг, уток .102-107 кг, потеря массы при горении 2,0-2,2%. Стеклохолст, пропитанный составом, содержащим аддукт смоляных кислот, имеет водопоглощение за 24 ч 3,0-3,5%, водонепроницаемость (высота столба 200 мм) 4,5-5 ч, |эазрывной груз при растяжении полоски шириной 500 мм в продольном направлении 50-57 кг/см , потеря массы при горении 17,0-18,0. Пример 1.В емкость загружают 62 вес.ч. перхлорвинилового лака ХС-724 (ГОСТ 7313-75), который содержит, %: толуол 48,0; ацетон 20,3; сополимер винилхлорида с винилацетатом 18,3; бутилацетат 9,4; совол - 4,0 , а также 13 вес.ч. аддукта смоляных кислот, 14 вес.ч. хлористого парафина ХП-1100 (ТУ 6-01-1 194-79), 6,.0 вес.ч. каолина (гост 19607-74), 0,5 вес.ч. алюмийиевой пудры ПАП-3 (ГОСТ 5494-71 и при 25-30 С перемешивают смесь механической мешалкой в-течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклоткань (50 вес.ч.) , движущуюся со скоростью 1,5 м/мин. В камере сушки при 50-55 С стеклоткань подсушивают. После сушки препрег охлаждают до 18-20 С и свертывают в рулон. Пример 2.В емкость загружают 64,5 вес.ч. перхлорвинилового лака, 15 вес.ч. хлористого парафина ХП-1100, 6,5 вес.ч. каолина, 0,75 вес.ч. алюминиевой пудры ПАП-3 14 вес.ч. адцукта смоляных кислот и при 25-ЗО С перемешивают смесь механической мешалкой в течение 1ч до получения однородной массы. Полу ченным составом пропитывают стеклоткань (so вес.ч.) , движущуюся со скоростью 1,5 м/мин. В камере сушки при 50-55 0 стеклоткань подсушивают После суижи препрег охлаждают до 18-20 0 и свертывают в рулон. Пример З.В емкость загружают 66 вес.ч. перхлорвинилового лака ХС-724, 15 вес.ч. аддукта смол ных кислот, 16. вес.ч. хлористого парафина ХП-1100, 7 вес.ч. каолина 1 вес.ч. алюминиевой пудры ПАП-3 и при 25-30°С перемешивают смесь механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают сте лоткань (50 вес.ч.) , движущуюся со скоростью 1,5 м/мин, В камере сушки при 50-55 0 стеклоткань подсу шивают. После сушки препрег охлажда ют до 18-20с и свертывают в- рулон Пример 4.В емкость загру жают 62 вес.ч. перхлорвинилового ла ХС-724, 13 вес.ч. аддукта. смоляных кислот, 14 вес.ч. хлористого парафина ХП-1100, 6,0 вес.ч. каолина, 0,5 вес.ч. алюминиевой пудры ПАП-3 и при 25-ЗО С перемеишвают смесь механической мешалкой в течение 1 ч до получения однородной массы. Полу ченным составом пропитывают стеклохолст (ЗО вес.ч.), движущийся со скоростью 1,1 м/мин. В камере сушки при 50-55 с стеклохолст подсушивают. После сушки препрег охлажда ют до 18-20 С и свертывают в рулон Пример 5.В емкость загружают 64,0 вес.ч. перхлорвинилового лака ХС-724, 14 вес.ч. адцукта смоляных кислот, 15 вес.ч. хлористого парафина ХП-1100, 6,5 вес.ч. каолина, 0,75 вес.ч. алюминиевой пудры ПАП-3 и при 25-30с перемешивают смесь механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклохолст (ЗО вес.ч.), движущийся со скоростью 1,1 м/мин. В камере сушки при 50-55 с стеклохолст подсушивают. После сушки препрег охлаждают до 18-20 с и свер тывают в рулон. Пример 6. В емкость .загружают 66 вес.ч. перхлорвинилового лака ХС-724, 15 вес.ч. адцукта смоляных кислот, 16 вес.ч. хлористого парафина ХП-1100, 7 вес.ч. каолина, 1 вес.ч. алюминиевой пудры ПАП-3 и при 25-30°С перемешивают смесь механической мешалкой в течение 1 ч до получения однородной массы Полученным составом пропитывают стеклохолст (ЗО вес.чО , движущийся со скоростью 1,1 м/мин. В камере сушки при SO-SS C стеклохолст подсушивают. После сушки препрег охлаждают до 18-20 С и свертывают в рулон. В табл. 1 представлены свойства предлагаемого и известного препрегов в сравнении с препаратом по ТУ 6-11-145-74. Влияние отсутствия отдельных компонентов в рецептурах пропиточных составов иллюстрируется примерами 7-12 (контрольные). Пример 7.В емкость загружают 30,75 вес.ч. толуола, 15 вес.ч. хлористого парафина ХП-1100, 13вес.ч. ацетона, 11,5 вес.ч. сополимера винилхлорида с винилацетатом, 6,5 вес.ч. каолина, 6 вес.ч. бутилацетата, 2,6 вес.ч. совола, 0,75 вес.ч. алюминиевой пудры ПАП-3 и при 25-30°С смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклоткань (50 вес.ч.) , движущуюся со скоростью 1,5 м/мин. В камере сушки при 50-550с пропитанную стеклоткань подсушивают. Готов ый препрег охлаждают до 18-20с и свёртывают в рулон. Пример 8. В емкость загружают 30,75 вес.ч. толуола, 15 вес.ч. хлористого парафина ХП-1100, 14 вес.ч. аддук.та смоляных кислот, 13 вес.ч. ацетона, 11,5 вес.ч. сополимера винилхлорида с винил- ацетатом, 6 вес.ч. бутилацетата, 2,5 вее,ч. совола, 0,75 вее.ч. алюминиевой пудры ПАП-3 и при 25-30°С смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклоткань (so вес.ч.) движущуюся со скоростью 1,5 м/мин. В камере сушки при 50-55°С пропитанную стеклоткань подсушивают. Готовый препрег охлаждают до 18-20с и свертывают в руло.н. Пример 9.В емкость загружают 30,75 вес.ч. толуола, 14 вес.ч. аддукта смоляных кислот, 13 вес.ч, ацетона, 11,5 вес.ч. сополимера винилхлорида с винилацетатом, 6 вес.ч. бутилацетата, 2,6 вес.ч. совола, 0,75 вес.ч. алюминиевой пудры ПАП-3 и при 25-30°С смесь перемешивают механичес.кой мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклоткань (50 вес.ч.).

движу оюся со скоростью 1,5 м/Мин. в камере сушки при 50-55°С пропитанную стеклоткань подсушивают. Готовый препрег охлаждают до 18-20С и свертывают в рулон.

Пример 10.В емкость загружают 30,75 вес.ч. толуола, 15 вес.ч. хлористого парафина ХП-1100,

13вес.ч. ацетона, 11,5 вес.ч. сопо 1имера винилхлорида с винилацетатом, 6,5 вес.ч. каолина, 6 вес.ч. бутилацетата,2,б вес.ч.совола,0,75 вес.ч. , алюминиевой пудры ПАП-3 и при 2530® С смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. ПолученнЕлм составом пропитывают стеклохолст 30 вес.ч.) , движущийся со скоростью 1,1 м/мин. в камере сушки при 50. пропитанный стеклохолст подсушивают. Готовый препрег охлаждают до 18-20с и свертывают в рулон. .

Пример 11. В емкость загружают 30,75 вес.ч толуола, 15 вес.ч. хлористого парафина ХП-1100,

14вес.ч. адцукта смоляных кислот, 13 вес.ч. ацетона, 11,5 вес.ч. сопо. лимера винилхлорида с винилацетатом/

б вес.ч. бутилацетата, 2,6 вес.ч. совола, 0,75 вес.ч. алюминиевой пудры ПАП-3 и при 25-30°С смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклохолст (ЗО вес.ч.) . движущийся со скоростью 1,1 м/мин. В камере сушки при 50-55°С пропитанный стеклохолст подсушивают. Готовый препрег охлаждают до 18-20°С и свертывают в рулон.

Пример 12. В емкость загружают 30,75 вес.ч. толуола, 14 вес.ч адцукта смоляных кислот, 13 вес.ч. ацетона, 11,5 вес.ч. сополимера винилхлорида с винилацетатом, б вес.ч. бутилацетата, 2,6 вес.ч. совола, 0,75 вес.ч. алюминиевой пудры ПАП-З и при 25-30 0 смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклохолст (зО вес.ч.) , движущийся со скоростью 1,1 м/мин. в камере суики при 50-55 С пропитайный стеклохолст подсушивают. Готовый препрег охлаждают до 18-2пс и свертывают в рулон.

Как внцно йэ табл. 2, при изменении состава рецептур пропиточных составов свойства препрегсв ухудшаются .

о

00

1Л СМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Препрег | 1982 |

|

SU1062229A1 |

| Препрег | 1982 |

|

SU1068447A1 |

| Препрег | 1982 |

|

SU1062231A1 |

| Препрег | 1984 |

|

SU1237470A1 |

| Препрег | 1988 |

|

SU1650660A1 |

| Препрег | 1979 |

|

SU876677A1 |

| Препрег | 1979 |

|

SU876679A1 |

| Препрег | 1979 |

|

SU876680A1 |

| Препрег | 1978 |

|

SU744009A1 |

| Препрег | 1977 |

|

SU647326A1 |

р п

о п

Г-1Л

1Л 1Л

о

г

1Л

sH

о

ТГ

in

00

Авторы

Даты

1983-12-23—Публикация

1982-06-15—Подача