Зэ N5 ND СО Изобретение относится к производ ству теплоизоляционных материалов н основе стеклоткани или стеклохолота приме гяемых в качестве покровных ма териалов для тепловой изоляции. Известен препрег, выполненный в виде стеююткани, пропитанной перхлорвиниловым лаком и св}{зу1адим, со дер/кащим метилоксипропилцеллюлозу и золу уноса ТЭЦ l . Недостс. ком препрега являются ег низкие физико-механические свойства Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является препрег, вклю чающий стеклоткань, перхлорвиниловый лак и модифицированный углекислым кальцием талловый пек. Стеклоткань, пропитанная составом, содержащим 20 30% модифицированного углекислым кальцием таллового пека и 80-70% пер хлорвинилового лака,имеет водопоглощение за 24 ч 1,7-1,9%, водонепроницаемость (высота столба 200 укл 7595 ч прочность на разрыв полоски 25 хЮО мм, основа 75-95 кг, уток 6575 кг, потеря массы при.горении 2,02,2% 2 . Однако известный препрег обладае недостаточно высокой водонепроницае мостью. Цель изобретения - пов гшение вод -непроницаемости jipgnpera. Указанная цель достигается тем, что препрег, включающий стекловолокнистый наполнитель и перхлорвинилову смолу, дополнительно содер/.ит ajtKHjiфеноламинную смолу, хлористый парафин, каолин и алюминиевую пудру при следующем соотношении компонентов, вес.ч.: Стекловолокнистый наполнитель 30-50 Перхлорвиниловая смола12-14 Ллкилфеноламинная смола16-18 Хлористый парафин13-15 Каолин6-7 Алюминиевая пудра0,5-1,0 Ллкилфеноламинная смола (октофор N - продукт конденсации алкилфенола с уротропином - используется в качестве заменителя канифоли в шинно промышленности. При получении препре гов ранее не применялся. Согласно ТУ 14-10-65-78 октофор N имеет следующие свойства: температура размягчения 95с, содержание азота 3,06%, содержание летучих веществ 0,14%, содержание уротропина 0,7%, содержание влаги - отсутствует. Стеклоткань, пропитанная составом содержащим- алкилфеноламинную смолу, имеет водопоглощение ,за 24 ч 1,7-1,9 водонепроницаемость (высота столба 200 мм 131-136 ч, прочность на раз- рыв полоски мм, основа 8286 кг, уток 73-75 кг, потерю массы при горении 2,1-2,2%. Стеклохолст, пропитанный составом, содержащим алкилфеноламинную смолу, имеет водопоглощение за 24 ч 3,0-3,5%, разрывной груз при растяжении полоски шириной 50 мм в продольном направлении 3336 кг/см, водонепроницаемость (высота столба 200 мм) 3,5-4,5 ч, потерю массы при горении 14,5-15,5%. Пример 1. В емкость загружают 60 вес.ч. перхлорвини ювого лака ХС-724 гост 7313-75 )-, который содержит,. %: толуол 48,0; ацетон 20,3; сополимер винилхлорида с винилацетатом 18,3; бутилацетат 9,4; совол 4,0; алкилфеноламинной смолы (октофораW) 16 вес.ч., хлористого парафина X1I-1100 (ГУ 6-01-1-184-79) 13 вес.ч., каолина (ГОСТ 19607-74) 6,0 вес.ч., алюминиевой пудры ПАП-3 (гост 5394-71) 0.,5 вес.ч. и при 2530 С перемешивают механической мешалкой смесь в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклоткань (50 вес.ч.) , движущуюся со скоростью 1,5 м/мин.В камере сушки при 50-55 С стеклоткань подсушивают. После сушки препрег охлаждают до 18-20 С и свертывают в рулон. При мер 2. В емкость загружают 62 вес.ч. перхлорвинилового лака ХС-724, ал килфеноламиннои смолы (октофора К1) 17 вес. ч., хлористого парафина ХП-1100 14 вес.ч., каолина 6,5 вес.ч., алюминиевой пудры ПАП-3 0,75 вес.ч. и при 25-30 С перемешивают смесь механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклоткань (50 вес.ч.) , движущуюся со скоростью 1,5 м/мин. В камере сушки при 50-55.С стеклоткань подсушивают. После сушки препрег ОХла;едают до 18-20°С и свертывают в рулон. Пример 3. В емкость загружают 64 вес.ч. перхлорвинилового лака ХС-724 , а 1килфеноламинной смолы (октофораN) 13 вес.ч., хлористого парафина ХП-1100 15, вес.ч,, каолина 7 вес.ч., алюминиевой пудры 1 вес.ч. и при 25-ЗО С перемешивают смесь механической меыалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклоткань (50 вес.ч.), движущуюся со скоростью 1,5 М/14ИН. В камере сушки при 50-55 С стеклоткань подсушивают После сушки препрег охлаждают до 18-20 С и свертывают в рулон. Пример 4. В емкость загружают 60 вес.ч. перхлорвинилового лака ХС-724, алкилфеноламинной смолы октофора N) 1о вес.ч., хлористого парафина ХП-1100 13 вес.ч., каолина 6 вес.ч., алюминиевой пудры ПАП 0,5 вес.ч. и при 25-30 0 смесь перенешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклохолст (ЗО вес.ч.) , движущийся со скоростью 1.2 м/мин. В камере сушки при стеклохолст подсушивают. После сушки препрег охлахсдают до 18-20 0 и свертывают в рулон.

ПримерЬ. В емкость загружают 62 вес.ч,, перхлорвинилового лака ХС-724, алкилфеноламинной смолы (oктoфopaN 17 вес.ч., хлористого парафина ХП-1100 14 вес.ч., каолина 6,5 вес.ч., алюминиевой пудры ПАП - 3 0,75 вес.ч. и при 25-30 С перемешивают смесь механической мешалкой в течение 1 ч д;о получения однородной массы. Полученным составом пропитывают стеклохолст (зО вес.ч-.) , движущийся со скоростью 1,2 м/мин. В камере сушки при 50-55°С стеклохолст подсушивают. После сушки препрег охлаукдают до 18-20 С и свертывают в рулон.

Пример 6. В емкость загружают 64 вес.ч. перхлорвинилового лака ХС-724, алкилфеноламинной смолы октофора N1 13 вес.ч., хлористого парафина ХП-1100 15 вес.ч., каолина 7 вес.ч., алюминиевой пудры 1 вес.ч. и при 25-ЗО С перемешивают смесь механической мешалкой в .течение 1 ч до получения однородной массы. Полученным составом пропиты вают стеклохолст (зо вес.ч.) , движущййся со скоростью 1,2 м/мин. В камере сушки при 50-55 С стеклохолстподсушивают. После сушки препрег охла кдают до 18-20°С и свертывают в рулон.

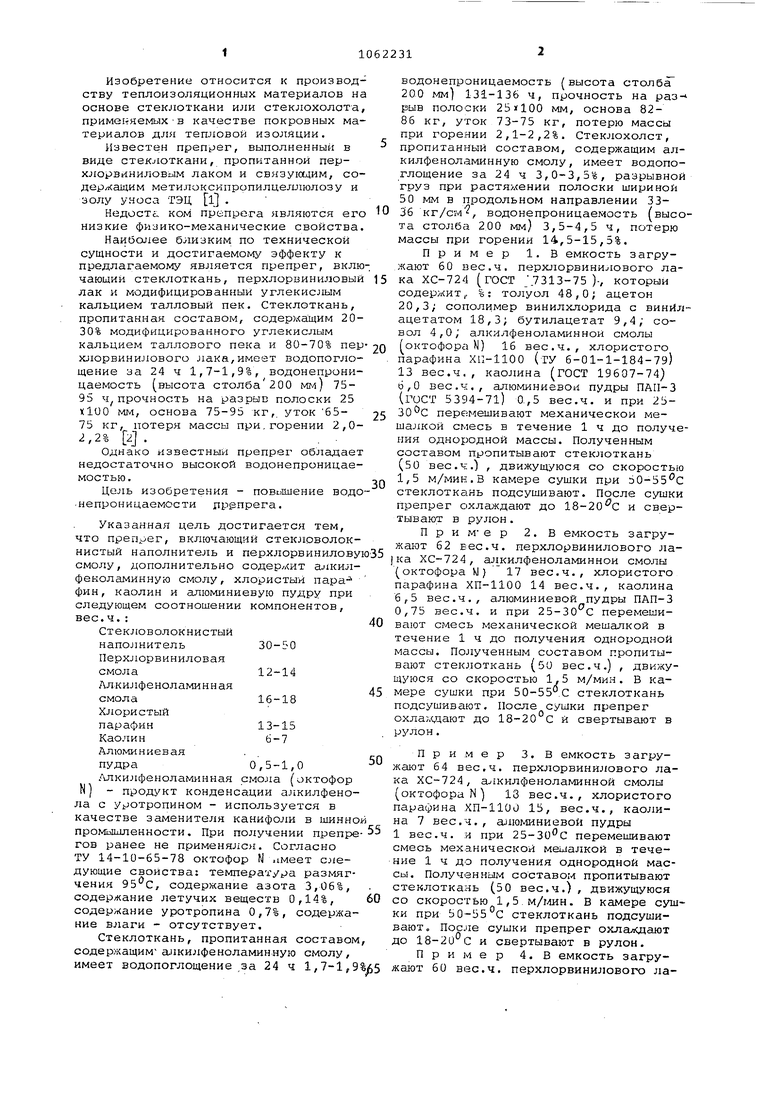

В табл.1 представлены свойства полученного препрега в сравнении с известным и препрега по ТУ .6-11-145-74. В связи с тем, что состав известного препрега на основе стеклохолста не описан, получают препрег, включающий стеклохолст, перхлорвининовый лак и модифицированный углекислым кальцием талловый пек. Рецептура пропитывающего состава такого препрега аналогична рецептуре известного препрега.

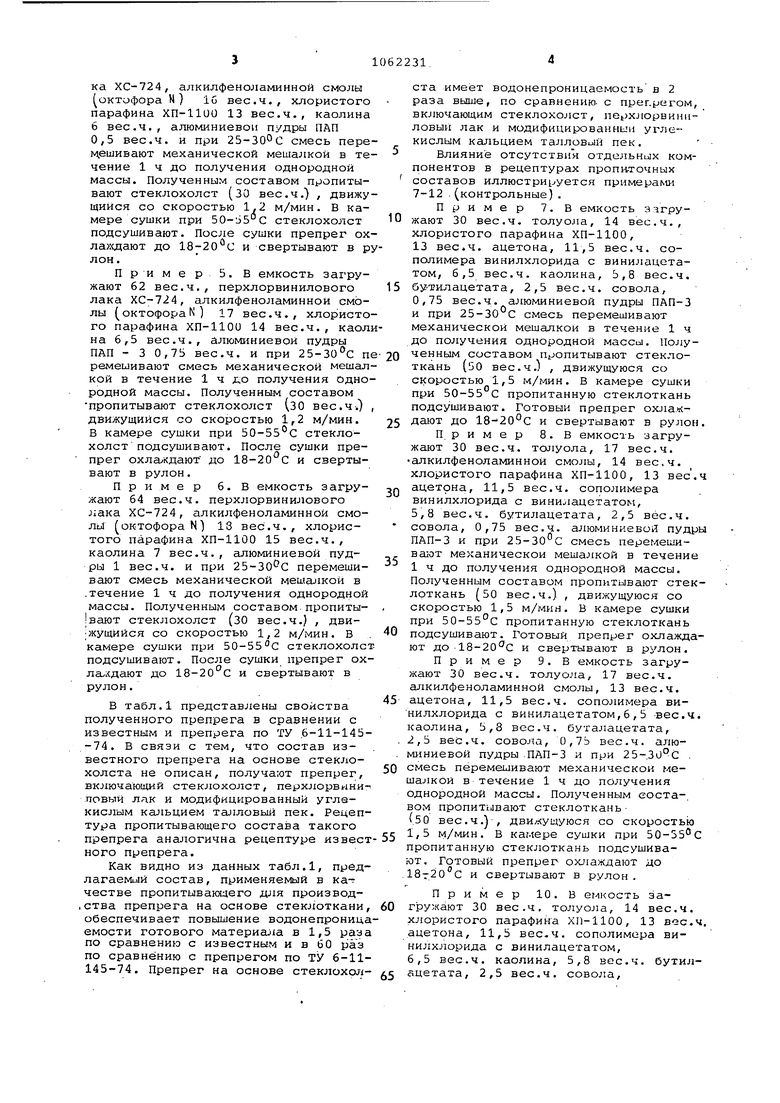

Как видно из данных табл.1, предлагаемый состав, применяемый в качестве пропитывакадего для производ,ства препрега на основе стеюгаткани, обеспечивает повышение водонепроницаемости готового материала в 1,5 раза по сравнению с известным и в 60 раз по сравнению с препрегом по ТУ 6-11145-74. Препрег на основе стеклохолста имеет водонепроницаемость в 2 раза выше, по сравнению- с прег.регом, включающим стеклохолст, перхлорвинцловый лак и модифицированный углекислым кальцием талловииЧ пек. Влияние отсутствия о-гдельных компонентов в рецептурах пропиточных составов иллюстрируется примерам 1 7-12 .(контрольные).

Пример 7. В емкость зэгружают 30 вес.ч. толуола, 14 вес.ч., хлористого парафина ХП-1100, 13 вес.ч. ацетона, 11,5 вес.ч. сополимера винилхлорида с винилацетатом, 6,5 вес.ч. каолина, Ь,8 вес.ч. бу-тилацетата, 2,5 вес.ч. совола, 0,75 вес.ч. алюминиевой пудры ПАП-3 и при 25-30 С смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклоткань (50 вес.ч.) , движущуюся со скоростью 1,5 м/мин. В камере сушки при 50-55 С пропитанную стеклоткань подсушивают. Готовый препрег охла.«дают до 18-20с и свертывают в рулон

Пример 8. В емкость загружают 30 вес.ч. толуола, 17 вес.ч. алкилфеноламинной смолы, 14 вес.ч. хлористого парафина ХП-1100, 13 вес. ацетона, 11,5 вес.ч. сополимера винилхлорида с винилацетатом, 5,8 вес.ч. бутилацетата, 2,5 вес.ч. совола, 0,75 вес.ч. алюминиевой пудр ПАП-3 и при 25-Зос смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклоткань (50 вес.ч.) , движущуюся со скоростью 1,5 м/мин. В камере сушки при 50-55 С пропитанную стеклоткань подсушивают. Готовый препрег охлаждают до 18-20 С и свертывают в рулон.

Пример 9. В емкость загружают 30 вес.ч. толуола, 17 вес.ч. алкилфеноламинной смолы, 13 вес.ч. ацетона, 11,5 вес.ч. сополимера винилхлорида с винилацетатом,6 , 5 -вес.ч каолина, 5,8 вес.ч. буталацетата, 2,5 вес.ч. совола, 0,7Ь вес.ч. алюминиевой пудры -ПАП-3 и при 25-.30°С . смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным еоста-. вом пропитывают стеклоткань (so вес.ч. , движущуюся со скоростью 1,5 м/мин. В камере сушки при 50-55° пропитанную стеклоткань подсушивают. Готовый препрег охлаждают до .18-20с и свертывают в рулон.

Пример 10. В емкость загружают 30 вес.ч. толуола, 14 вес.ч. хлористого парафина ХП-1100, 13 вес. ацетона, 11,5 вес.ч. сополимера винилх.дорида с винилацетатом, 6,5 вес.ч. каолина, 5,8 вес.ч. бутилацетата, 2,5 вес.ч. совола. 0,75 вес.ч. алюминиевой пудры ПАП-З и при 25-30с смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклохолст (ЗО вес.ч.) , движущийся со скоростью 1,2 м/мин. В камере сушки при SO-bS C пропитанный стеклохолст подсушивают. Готовый препрег охлаждают до 18-20°С и свертывают в рулон Пример 11. В емкость загружают 30 вес.ч. толуола, 17 вес.ч. алкилфеноламинной смолы, 14 вес.ч. хлористого парафина ХП-1100, 13 вес.ч ацетона, 11,5 вес.ч. сополимера винилхлорйда .с винилацетатом,5,8 вес.ч бутилацетата, 2,5 вес.ч. совола, 0,75 вес.ч. алюминиевой пудры ПАП-З и при 25-30 С смесь перемешивают механической мешалкой в течение 1 ч до получения однородной массы. Полученным составом пропитывают стеклохолст (зО вес.ч.), движущийся со скоростью 1,2 м/мин. В камере сушки при 50-55

Показатели

Свойства препрега пропитгшный стеклохолст подсушивают. Готовый препрег охлахсдают до 18-20 С и свертывают в рулон. Пример 12, В емкость загружают 30 вес.ч. толуола, 17 вес.ч. алкилфеноламинной смолы, 13 вес.ч. ацетона, 11,5 вес.ч. сополимера винилхлорида с винилацетатом, 6,5 вес. каолина, 5,8 вес.ч. бутилацетата, 2,5 вес.ч. совола, 0,75 вес.ч. алюминиевой ПАП-З и при 25-ЗО С смЬсь перемешивают механической мешалкой в течение 1 ч до получения однородной массыо Полученным составом пропитывают стеклохолст (30 вес.ч.) , двизкущиися со скоростью 1,2 м/мин. В камере сушки при 50-55°С пропитанный стеклохолст подсушивают. Готовый препрег охлалодают до 18-20 0 и свертывают в рулон. Как видно из табл.2, при изменении состава рецептур пропиточных составов свойства препрегов ухудшаются. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Препрег | 1982 |

|

SU1062229A1 |

| Препрег | 1982 |

|

SU1062230A1 |

| Препрег | 1982 |

|

SU1068447A1 |

| Препрег | 1984 |

|

SU1237470A1 |

| Препрег | 1988 |

|

SU1650660A1 |

| Препрег | 1979 |

|

SU876679A1 |

| Препрег | 1979 |

|

SU876677A1 |

| Препрег | 1979 |

|

SU876680A1 |

| Препрег | 1978 |

|

SU744009A1 |

| Препрег | 1977 |

|

SU647326A1 |

ПЬйПРКГ, включающий стекло волбкнистый наполнитель и перхлорвиниловую смолу, отличаю щийс я тем, что, с целью повьпления водонепроницаемости, он дополнительно содержит алкилфеноламинную смолу, хлористый парафин, каолин и алюминиевую пудру при следующем соотношении,, компонентов, вес.ч.: Стекловолокнистый наполнитель30-50 Перхлорвиниловая смола12-14 Алкилфеноламинная смола ,16-18 Хлористый парафин 13-15 Каолин6-7 (Л Алюминиевая пудра 0,5-1,0 с

Всдопоглощение за

1,7 1,8 1,9 1,7-1,9 3,0 24 ч, %

131 145 136 75-95

основа 82 уток73

Разрывной груз при растялсении полоски шириной 50 мм в продольном направлении, кг/см

Потеря массы при горегии (методом огневая тр/ба) , % 2,1 2,2 2,2 2,0-2,2 Нет: 14,5 1э

3,0 3,5 3,5

4,0

3,5 4,0 4,5

2,0

2,0

50 35

25

36

35

33

18

15,5

данных Водопоглоще3,1 4,1 2,9 1,7-1 ние за 24 ч,% Водонепроницаемость (высота столба 200 MT-i) ,ч 70 90 60 75-95 Прочность на разрыв полоски 2Ь100.мм, кг 75-85 основа 65-75 уток Разрывной груз при растяжении полоски шириной 50 MTvi в продольном направлении, кг/см Потеря массы при горении (методом огневая труба) , 5,8 6,1 9,3 2,0-2

Таблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Препрег | 1977 |

|

SU647326A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Препрег | 1979 |

|

SU876679A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-12-23—Публикация

1982-06-15—Подача