Изобретение относится к металлургии и может быть использовано при произвоцстве сталей и сплавов в электропечах. Известен способ обработки жидкого металла, включающий вакуумирование металла в ковше t одновременной процувкой газами f 1J. При обработке сталей и сплавов по данному способу получают более чистый металл, однако структура расплава при этом не изменяется, поэтому устранение наследственного влияния шихтовых материалов, существенное повышение качества и улучшение служебных свойств металла не достигается. Наиболее близким к предлагаемому по технической сушности и достигаемому эффекту является способ, заключающийся в расплавлении шихты, нагрева жидкой стали в печи перед выпуском плавки до температуры выше 1675 С, выдержке плавки при этой температуре 2-30 мин и разлив кеГ2. При выплавке металла по известному способу повышается его закаливаемость однако разливка перегретого металла приводит к увеличению газонасыщенности, ухудшению служебных свойств и качества металла. Длительная выдержка нагретого расплава IB печи, необходимая Для изменения его структуры, снижает стойкость футеровки, что увеличивает расход запра вочных материалов и ухудшает качество металла. Целью изобретения является снижение газонасышенности, повышение качества, улучшение служебных свойств металла и уменьшение расхода заправочных материалов. Указанная цель достигается.тем, что согласно способу включающему расплавление шихты, нагрев расплава до температуры выше температуры структурного превращения, выдержку его и выпуск из печи при этой температуре, после выпуска при температуре выше температуры структурного превращения начинают и при температуре разливки заканчивают вакуут пфование и одновременное перемешвванвв расплава в ковше, щш этом длительность вьшержкв в печи сокращают яя величину, составляющую олятблыюсти вакуумирования.

Вакуумпфование и одновременное пере мешиванве расплава в ковше от температу1 1 выше температуры структурного . в| еврашения до температуры раалнвки обеспечивает эффективное снижение его гаэонасышенности, частичное или полное щютекаше процесса измененш структуры расплава во время вакуумирования что аает воэм мкность сократить длительность выдержки расплава в нечи и улучшить слуяюбные свойства и качество металла.

Сокращение длительности выдержки металла в печи 1ФИ температуре выше температуры структурного превращения на величину, составляющую 1О-5О% япительвости вакуумирования, позволяет уменьшить расход заправочных материалов, повысить качество металла и его служебные свойства.

Сокращение длительности выдержки в печи на величину, составляющую менее ld% длительности вакуумирования, не обеспечивает снижения расхода заправочных материалов..

Сокращение длительности выдержки в печи на величину составлякмцую более 5О% длительности вакуумирования, не обеспечивает изменения структуры расплава, пи этом ухудшаются служебшле свойства и качество металла.

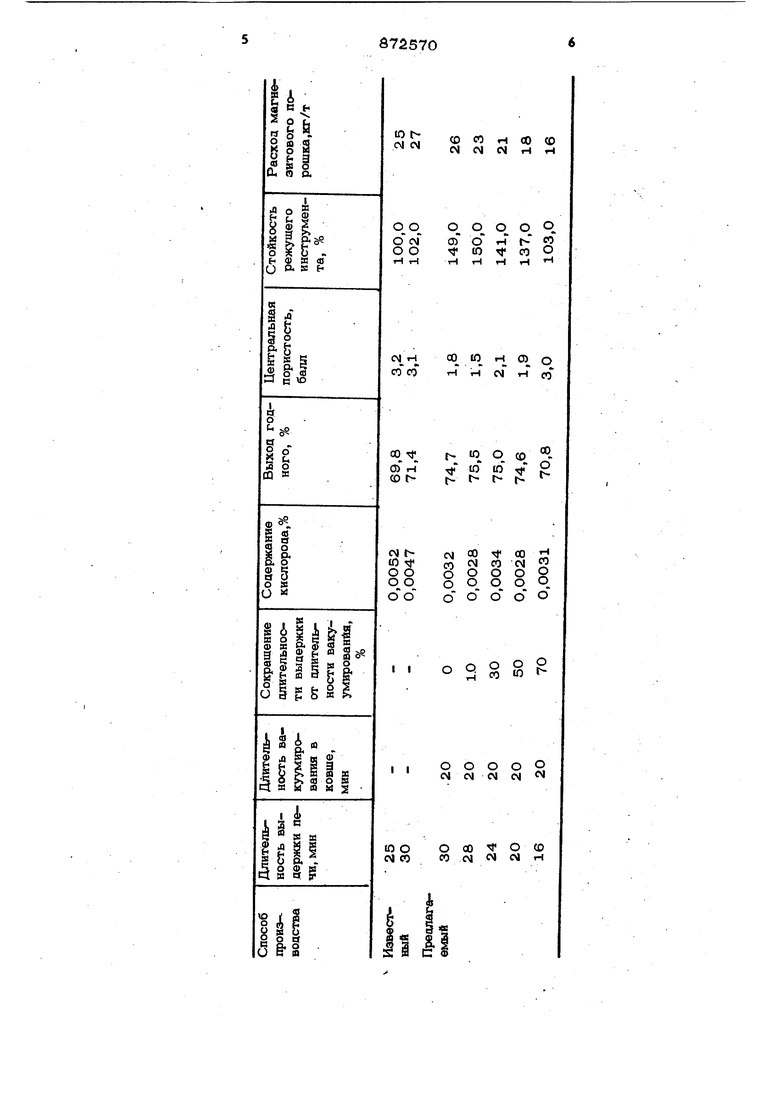

Пример. Выплавляют сталь Р6М5 в 25-тонной Д) электропечи. Шихта состоит из отходов быстрорежущих и инструментальных марок сталей, а таюке феррсиаоль4рама, ферромолибдена, ферро;фома и феррованадия. После расплавления шихты расплав нагревают до , раскисляют алюминием, присаживают ферросишций, к чэректируют металл по химическому анализу на марочное содержание элементов и выдерживают его в печи около ЗО мин при ITOC/C. После окончанчя выдержки металл выпускают в ковш и вакуумщгуют в ковще с одновременной продувкой аргоном через днише ковша, вакуумирование и продувку аргоном заканчивают при температуре металла 1480с. Длительность вакуумирования, осоставляет 20 мин, при этом длительность выдержки расплава в печи при 170ОС сокращают в пределах 1-15 мин. Металл разливают при 146О-148О С в слитки весом 115Ogr и. прокатывают на круг диаметрсм 7О мм. Качество металла оценивают го содержанию кислорода, выходу годного на первом предеде, баллу центральной пористости.

Из сорта изготовили режущий инструмент и испытали его режущие свойства. Результаты, характеризующие качество металла, его служебные свойства, а также уменыиенне расхода заправочных материалов, приведены в таблице.

CD со гН 00 (О

ем СМ СМ н тн

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали и сплавов | 1979 |

|

SU773084A1 |

| Способ выплавки кремнийсодержащих сталей и сплавов | 1980 |

|

SU945185A1 |

| Способ выплавки стали и сплавов | 1979 |

|

SU836121A1 |

| Способ выплавки азотсодержащей быстрорежущей стали | 1982 |

|

SU1062280A1 |

| Способ выплавки быстрорежущей стали | 1978 |

|

SU668949A2 |

| Способ выплавки стали | 1981 |

|

SU954433A1 |

| Способ раскисления стали | 1981 |

|

SU998532A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| Способ производства стали | 1977 |

|

SU670377A1 |

| Способ получения борсодержащей стали | 1982 |

|

SU1041581A1 |

Ч 9. 9. Ч оГ о г f S

if Ю Tf со о

t во гч са о гн гн см г-Г со

00

Ю О

. ч

Ю Ю g

о г- 1 «

см00rf00r:J

сосмсосмJ5

ооооо

ооооо

ооо оо

Дат1ые таблицы показывают, что предлагаемый способ проиэБоаства стали и сашавов обеспечивает значительное улучшение режущих свойств инструмента, повы шение горячей пластичности металла при переделке, уменьшение расхода заправочных материалов.

Экономический эффект от применения способа произвоцства стали Р6М5 за счет повышения выхода годного на перЭОМ пределе составит 1О руб/т. Формула изобретения

Способ производства стали и сплавов, включаюший расплавление шихты,, нагрев расплава до температуры выше температуры структурного превращения, выдержку его и выпуск из печи при этой температуре, отличающийся тем, что, с целью снижения газонасышенности, повышения качества, улучшения свойств металла и уменьшение расхода заправочных материков, после выпуска при температуре выше температуры структурного превращения начинают и при температуре разливки заканчивают вакуумирование расплава в ковше с одновременным перемешиванием, при этом длительность выдержки Б печи сокращают на 1 Г)-50% длительности вакуумирования.

Источники инфсрмацуп, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-07-10—Подача