1

Изобретение относится, к металлургии и может быть использовано при производстве стали и сплавов в электропечах.

Известны способы производства . 5 стали и сплавов, заключающиеся в нагреве жидкой стали в печи до температуры структурного превращения расплава и выдержке плавки при этой температуре 1 и 2.10

Однако при производстве стали и сплавов по известным способам разливка перегретого металла приводит к увеличению- его газонасышенности и ухудшению качества.15

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является сг1особ, заключающийся в том, что металл после расплавления, нагрева ираскисления 20 выдерживают 20-30 мин с последуюшлм снижением его температуры к выпуску. Охлаждение металла до температуры выпуска производят под шлаком 3.

Однако охлаждение металла под ело-25 ем шлака в печи имеет ряд недостатков. Во-первых, скорость охлаждения расплава незначительна, что не обеспечивает к моменту выпуска сохранение структуры расплава, полученной при его Ha-jQ

греве и выдержке. Во-вторых, ма.пая скорость охлаждения приводит к замерзанию шлака на поверхности металла, что увеличивает продолжительность плавки. Шлак в процессе выдержки и охлаждения обогащается окислами магния и кремния. Обработка металла иглаком при выпуске ухудшает качество металла.

Цель изобретения - сохранение высокотемпературной структуры расплава перед разливкой и улучшение качества металла а также увеличение скорости охлаждения и повышение стойкости футеровки печи.

Указанная цель достигается тем, что охлаждение металла до температуры выпуска после выдержки при температуре структурного превращения производят .после скачивания шлака, а новый шлак наводят при температуре выпуска.

Кроме того, в металл присаживают , .10-200 кг/т металлоотходов данной марки стали и сплава и (или) вводят нерасходуемую металлическую болванку и выдерживают ее в металле без оплавления, и (или), металл перемешивают.

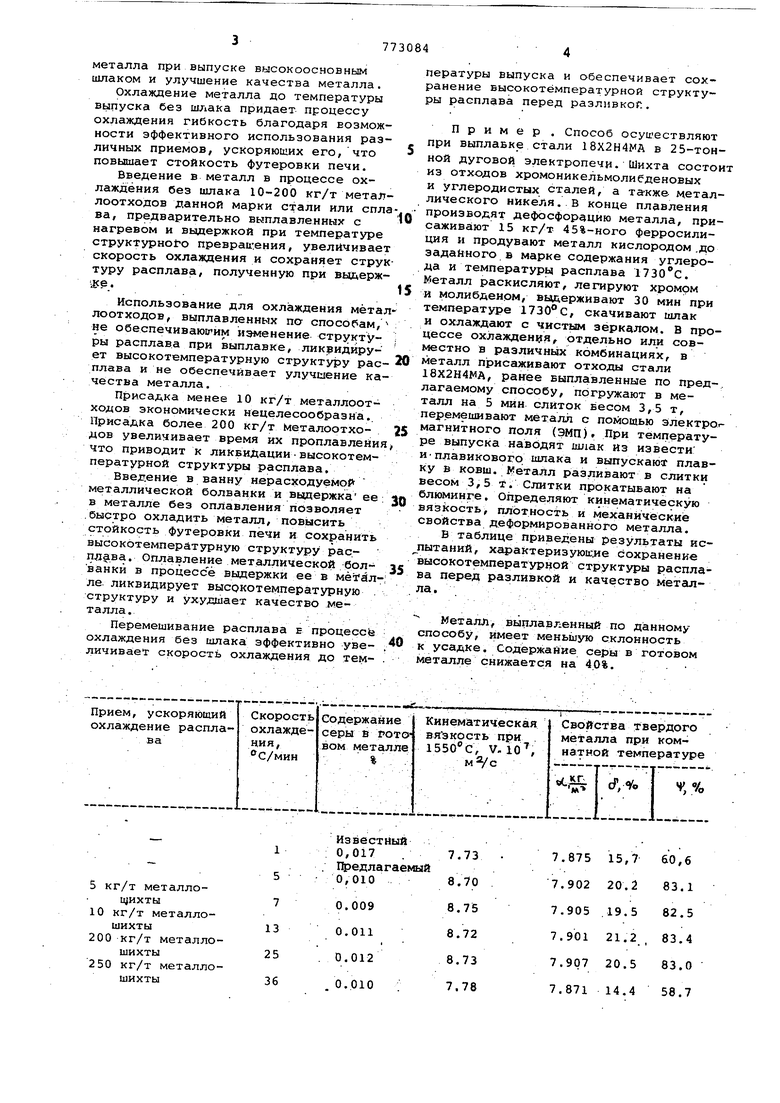

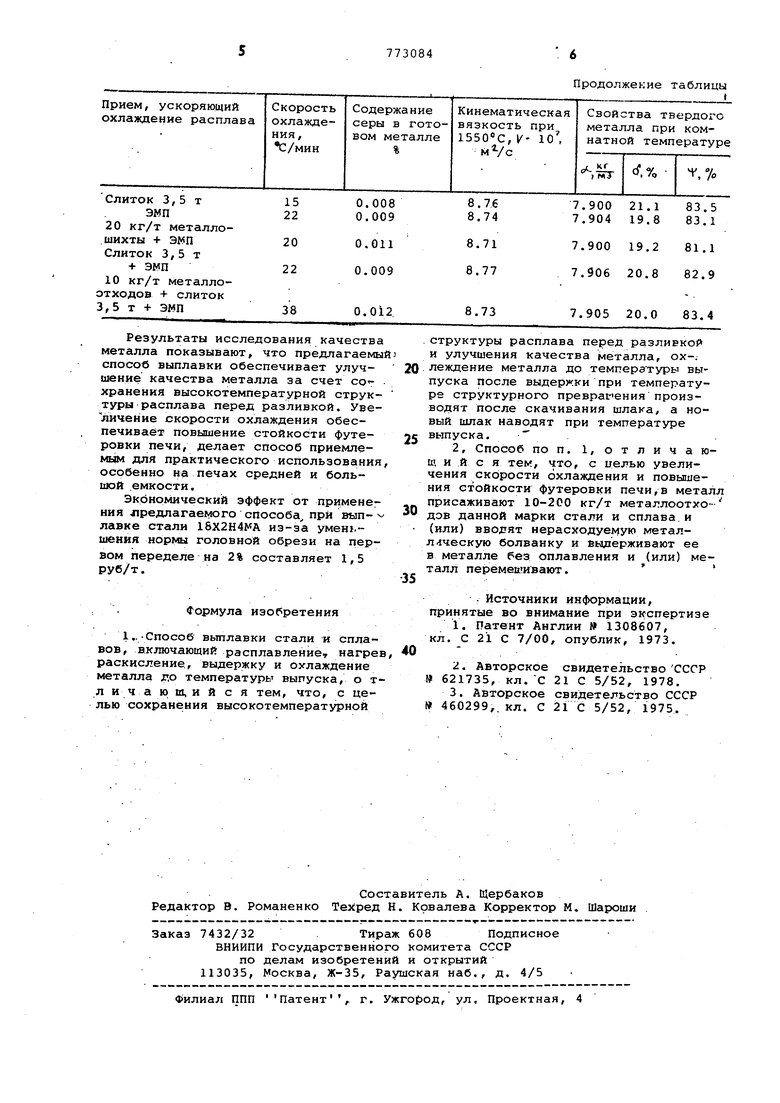

Наводка нового шлака при температуре выпуска обеспечивает обработку металла при выпуске высокоосновным шлаком и улучшение качества металла, Охлаждение металла до температуры выпуска без шлака придает процессу охлаждения гибкость благодаря возможности эффективного использования различных приемов, ускоряюших его, что повышает стойкость футеровки печи. Введение в металл в процессе охлаждения без шлака 10-200 кг/т метал лоотходов данной марки стали или спла ва, предварительно выплавленных с нагревом и выдержкой при температуре структурного превращения, увеличивает скорость охлаждения и сохраняет струк туру расплава, полученную при вьцлерж.Использование для охлаждения мёта лоотходов, выплавленных па способам, не обеспечиваю1гим изменение структуры расплава при выплавке, ликридирует высокотемпературную структуру рас плава и не обеспечивает улучшение ка чества металла. Присадка менее 10 кг/т металлоотходов экономически нецелесообразна. Присадка более 200 кг/т Металоотходов увеличивает время их проплавлейи что приводит к ликвидациивысокотемпературной структуры расплава. Введение в ванну нерасходуемой металлической болванки и выдержка ее в металле без оплавления позволяет .быстро охладить металл, повысить cToiaKOCTb футеровки печи и сохранить высокотемпературную структуру расплава. Оплавление металлической болванкй в процессё выдержки ее в мёоал ле. ликвидирует высокотемпературную . структуру и ухудшает качество металла ... ;, . . Перемешивание расплава Е процессе охлаждения без шлака эффективно увеличивает скорость охлаждения до темературы выпуска и обеспечивает соханение высокотемпературной структуы расплава перед разливког.. Пример . Способ осуществляют при выплавке стали 18Х2Н4МА в 25-тонной дуговой электропечи. Шихта состоит из отходов хромоникельмолибденовых и углеродистых сталей, а также металлического никеля. В конце плавления производят дефосфорацию металла, присаживают 15 кг/т 45%-ного ферросилиция и продувают металл кислородом .до заданного в марке содержания углерода и температуры расплава 1730°С. Металл раскисляют, легируют хромом и молибденом, вытверживают 30 мин при температуре , скачивают шлак и охлаждают с чистым зеркалом. В процессе охлаждения, отдельно или совместно в различных комбинациях, в металл присаживают отходы стали 18X2H4WA, ранее выплавленные по пред-, лагаемому способу, погружают в металл на 5 мин слиток весом 3,5 т, перемешивают металл с поМошью электрогмагнитного поля (ЭМП). При температуре выпуска наводят шлак Из извести: иПлавикового шлака и выпускаю плавку в ковш. Л еталл разливают в слитки весом 3,5 т. Слитки прокатывают на блюминге. Определяют кинематическую вязкость, плотность и мв знйчёскиё свойства деформированного металла. В таблице приведены результаты испытаний, характеризующие сохранение высокотемпературной структуры расплава перед разливкой и качество металла- ; ;,:. . :. Металл, выплавленный по данному способу, имеет меньшую склонность к усадке. Содержание серы в металле снижается на 40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали и сплавов | 1979 |

|

SU836121A1 |

| Способ выплавки азотсодержащей быстрорежущей стали | 1982 |

|

SU1062280A1 |

| Способ выплавки стали | 1981 |

|

SU954433A1 |

| Способ производства стали и сплавов | 1979 |

|

SU872570A1 |

| Способ выплавки кремнийсодержащих сталей и сплавов | 1980 |

|

SU945185A1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ выплавки сталей и сплавов | 1979 |

|

SU865923A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| Способ выплавки стали и сплавов | 1981 |

|

SU950775A1 |

1 : 0,017 .7.73

5 0,0108.70

7 0.0098.75

13 0.0118.72 25 . 0.0128.73 36 0.010 .7.78

Известный

Предлагаемый

20 кг/т металло.шихты + ЭМП

Слиток 3,5 т

+ ЭМП

10 кг/т Металяоотходов + слиток 3,5 т + ЭМП

Результаты исследования качества металла показывают, что предлагаемы спосов выплавки обеспечивает улучшеине качества металла за счет со хранения высокотемпературной структуры расплава перед разливкой. Уве личение скорости охлаждения обеспечивает повышение стойкости футеровки печи, делает способ приемлеMfciM для практического использования особенно на печах средней и большой .емкости.

Экономический эффект от при менения лредлагаемого способа при выплавке стали 18Х2Н4МА из-за уменьшения нормы головной обрези на первом переделе на 2% составляет 1,5 РУб/т.

Формула изобретения

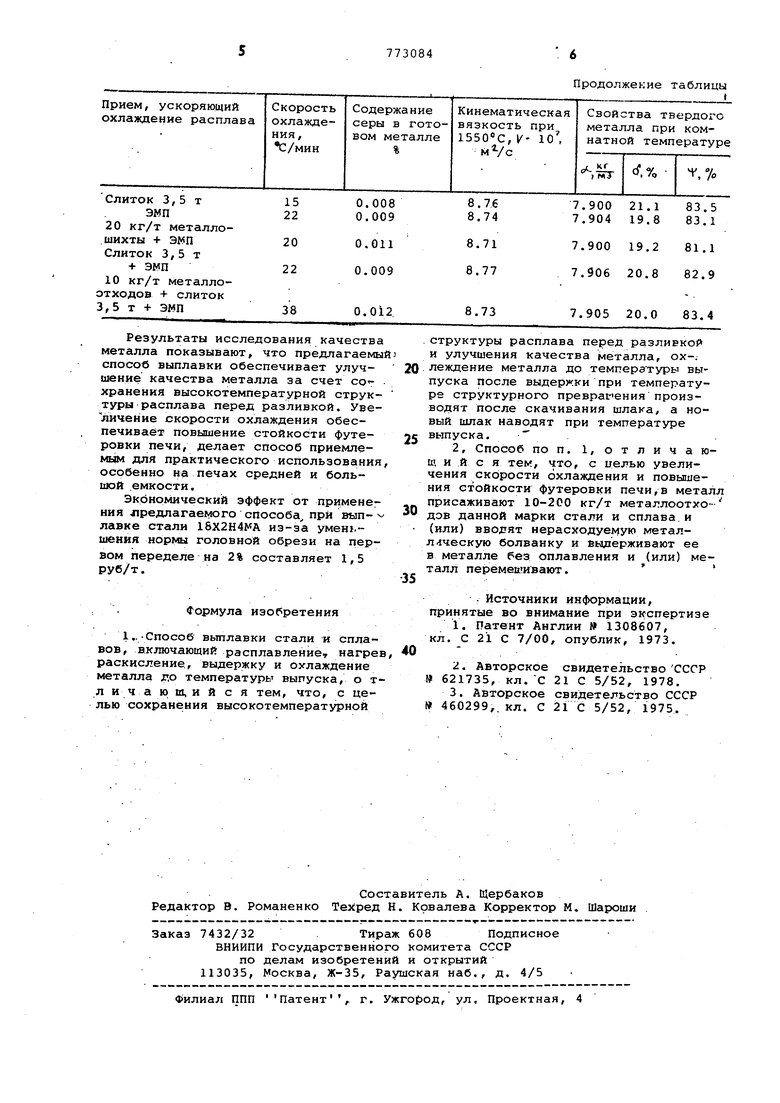

Продолжение таблицы

7,900 19.2 81.1 7.906 20.8 82.9 8.77

7,905 20.0 83.4

структуры расплава перед разливкой и улучшения качества металла, ох-; леждение металла до температуры вы0пуска после выдержки при температуре структурного преврагения производят после скачивания шлака, а новый шлак наводят при температуре выпуска.

5

2, Способ по п. 1, отличаюш. и и с я тем, что, с целью увеличения скорости охлаждения и повышения стойкости футеровки печи,в металл присаживают 10-200 кг/т металлоотхоDдэв данной марки стали и сплава и (или) вводят нерасходуемук металлическую болванку и йыдерживают ее в металле без оплавления и (или) металл перемешивают,

5

. Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1980-10-23—Публикация

1979-01-22—Подача