О5

to

1

со

05

Изобретение относится к сварке, в частности к горелкам для электродуговой сварки с отсосом выделений из зоны сварки.

Известна горелка для электродуговой сварки, содержащая ,адку для отсоса вьщеленийиз зоны сварки и образующая с соплом для подачи защитного газа кольцевой канал для отсоса вьщелений из зоны сварки Л .

Формирование концентрированного потока аэрозоля кольцевым отсасьшающим каналом повышает эффективность отсоса, однако, даже при сравнительно большом расходе воздуха на местный отсос (до 70-80 ), можно локализовать примерно до 70-75% вредных веществ. Последующая интенсификация расхода отсасываемого воздуха приводит к размыванию защитной среды сварочной ванны и снижению качества сварного соединения. Насадка, имеющая только центральный канал для отсоса сварочных дымов, не обеспечивает отсос этих дымов из зоны, расположенной выше сварочной ванны.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является отсасывающее сопло к горелке для электродуговой сварки в запястных газах, выполненное с круглыми отверстиями на боковой поверхности, сообщающимися с центральным каналом для отсоса вьщелений из зоны сварки, образованным внутренней поверхностью сопла 2j.

Недостатком известного отсасывающего сопла является то, что невозмож но увеличить площадь живого сечения этих отверстий для активного удаления сварочных дымов без увеличения габаритов газоотводящей системы. Такое сопло недостаточно эффективно отсасывает газы, не уловленные кольцевым каналом.

Целью изобретения является повышение эффективности отсоса вьвделений из зоны сварки путег - закручивания отсасываемого потока газов и повышение качества сварных соединений путем улучшения запреты сварочной ванны.

Это достигается тем, что в отсасывающем сопле к горелкам для электродуговой сварки, выполненном с отверстиями на боковой поверхности, сообщающимися с центральным каналом для отсоса вьщелений из зоны сварки, образованным внутренней поверхностью

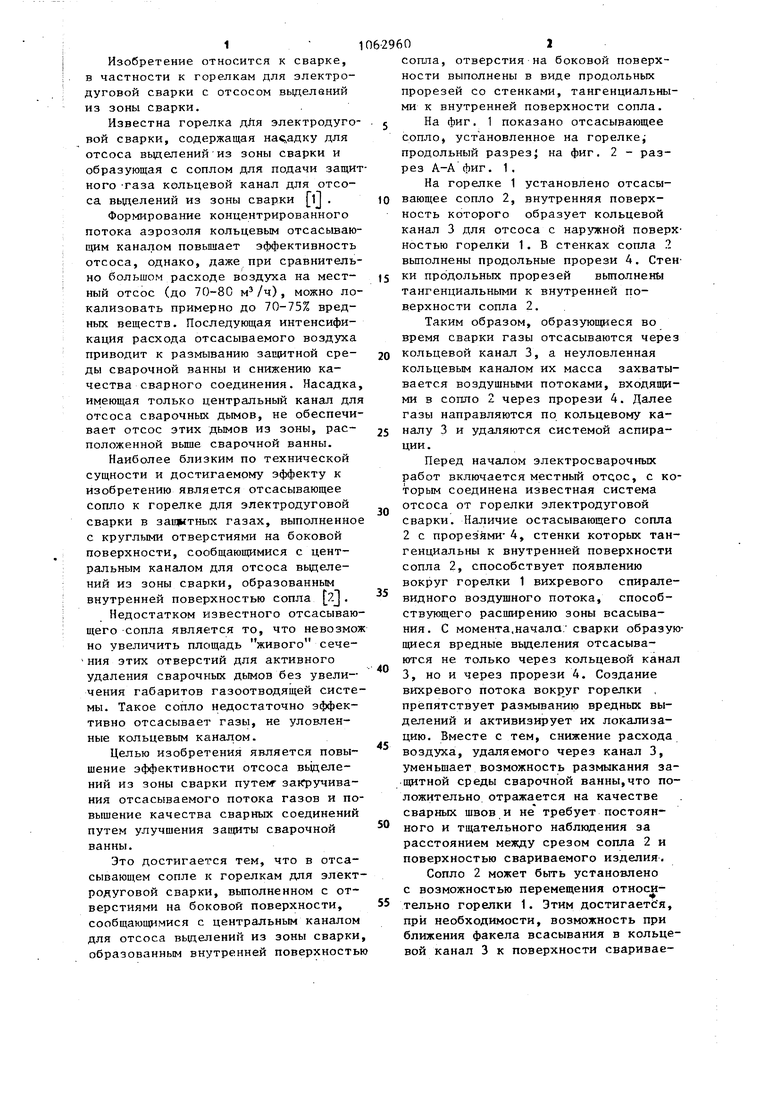

сопла, отверстия на боковой поверхности выполнены в виде продольных прорезей со стенками, тангенциальными к внутренней поверхности сопла. 5 На фиг. 1 показано отсасывающее сопло, установленное на горелке; продольный разрез; на фиг. 2 - разрез А-А фиг. 1.

На горелке 1 установлено отсасы0 вающее сопло 2, внутренняя поверхность которого образует кольцевой канал 3 для отсоса с наружной поверхностью горелки 1. В стенках сопла 2 выполнены продольные прорези 4. Стен5 ки продольных прорезей выполнены тангенциальными к внутренней поверхности сопла 2.

Таким образом, образующиеся во время сварки газы отсасываются через

0 кольцевой канал 3, а неуловленная кольцевым каналом их масса захватывается воздущными потоками, входящими в сопло 2 через прорези 4. Далее газы направляются по кольцевому ка5 налу 3 и удаляются системой аспирации.

Перед началом электросварочных работ включается местный oTqoc, с которым соединена известная система отсоса от горелки электродуговой сварки. Наличие остасывающего сопла 2 с прорезями 4, стенки которых тангенциальны к внутренней поверхности сопла 2, способствует появлению вокруг горелки 1 вихревого спиралевидного воздушного потока, способствующего расширению зоны всасывания. С момента,начала; сварки образующиеся вредные вьделения отсасываются не только через кольцевой канал 3, но и через прорези 4. Создание вихревого потока вокруг горелки , препятствует размыванию вредньк выделений и активизирует их локализацию. Вместе с тем, снижение расхода воздуха, удаляемого через канал 3, уменьшает возможность размыкания защитной среды сварочной ванны,что положительно отражается на качестве сварных швов и не требует постоянного и тщательного наблюдения за расстоянием между срезом сопла 2 и поверхностью свариваемого изделия. Сопло 2 может быть установлено с возможностью перемещения относи5 тельно горелки 1. Этим достигается, при необходимости, возможность при ближения факела всасывания в кольцевой канал 3 к поверхности свариваемого изделия или его удаление позволяет локализовать до 98% вредных веществ и тем самым обеспечить снижеиие концентрации вредных веществ

в зоне дыхания электросварщика до допустимых по санитарным нормам пределов и не вызывает снижения качества сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в защитных газах | 1979 |

|

SU979052A1 |

| Горелка для сварки в защитных газах | 1983 |

|

SU1074681A1 |

| Горелка для электродуговой сварки в защитных газах | 1984 |

|

SU1197806A1 |

| Горелка для дуговой сварки в защитных газах | 1986 |

|

SU1402414A1 |

| Горелка для электродуговой сварки в среде защитных газов | 1983 |

|

SU1186426A1 |

| Горелка для электродуговой сварки | 1976 |

|

SU653054A1 |

| Горелка для дуговой сварки | 1987 |

|

SU1488155A1 |

| Горелка для дуговой сварки в среде защитных газов | 1980 |

|

SU998045A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1031672A1 |

| Горелка для сварки неплавящимся электродом в защитных газах | 1986 |

|

SU1412901A1 |

Фиг2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горелка для электродуговой сварки | 1976 |

|

SU653054A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Отсос газопыпевьщелений при сварке плавЛщимся электродом в среде защитных газов | |||

| Экспресс-информация | |||

| Информэнерго, серия Сварочные работы, № 1 | |||

Авторы

Даты

1984-10-23—Публикация

1982-04-26—Подача