Л

СО

ел СП

-4j

Изобретение относится к сварочЯ У му производству и может быть использовано при сварке конструкций из высокохромистьк сталей ферритного класса, применяемых в химическом машиностроении.

Известен способ сварки высокохромистых сталей Ферритного класса с предварительным подогревом сварного соединения до температур, превыиающих т мпературу перехода

в хрупкое состояние, с последующей термообработкой, проводимой непосредственно после сварки и устраняющей напряженное состояние в металле швов и околошовной зоны C

Недостаток способа состоит в том, что применительно к высокозсромистым ферритным сталям,например,ма-рок ООХ25Б, OOX18Nj2B и др. ,содержа11иш ограниченные для улучшения вязких свойств концентраций углерода и азота, его рекомендации оказываются совершенно непригодны из-за развития процессов отпускной хрупкости в околошовном металле, вызываемых , предварительным -подогревом.

Наиболее близким по технической сущности и достигаемому зффекту к предлагаемому является способ сварки однофазных ферритных сталей, включающий предварительный и сопутствующий подогреву (выше температуры перехода стали в хрупкое состояние) и осуществляемый непосредственно после сварки высокотемпературного кратковременного нагрева (до 800-900 0 с последук щим охлаждением на воздухе Гз J.

Однако использование известного способа для сварки особочистых по углероду и азоту однофазных ферритных сталей например.ООХ25Б,ОрХ18М2Б и им подобным) не позволяет обеспечить требуемое качество сварного соединения вследствие наблюдаемого охрупчивания околошовного металла Кроме того, он сложен в осуществлении .

Цель изобретения - повышение механических свойств сварного соединения за счет повышения вязкости и трещиноустойчивости путем принудительного охлаждения на ветви падени температур термического цикла. .

Поставленная цель достигается те что согласно способу сварки плавлением преимущественно особочистых по углероду и азоту однофазных сталей Ферритного класса, при котором сварку производят при температуре выше температуры перехода стали в хрупкое состояние, процесс сварки ведут при скорости охлаждения металла шва и околошовной зоны не менее 200С/сг ,

Сварку осуществляют следующим образом.

Для зкспериментов используют листовые пластины из сталей 00325Б и ООХ118М2Б, которые сваривают аргонодуговым методом с применением известного и предлагаемого способов Во всех случаях сварку производят на одной и той же погонной знергии с назначением в качестве присадки одних и тех же сварочных проволок. При этом во всех опытах предварительный и сопутствующий подогрев сварного соединения не производится, так как температура перехода стсшей находится в пределах минус 10-20с, т .е,. практически ниже комнатной, т,е .сварку производят при температуре еъвие температуры перехода стали в хрупкое состояние ,

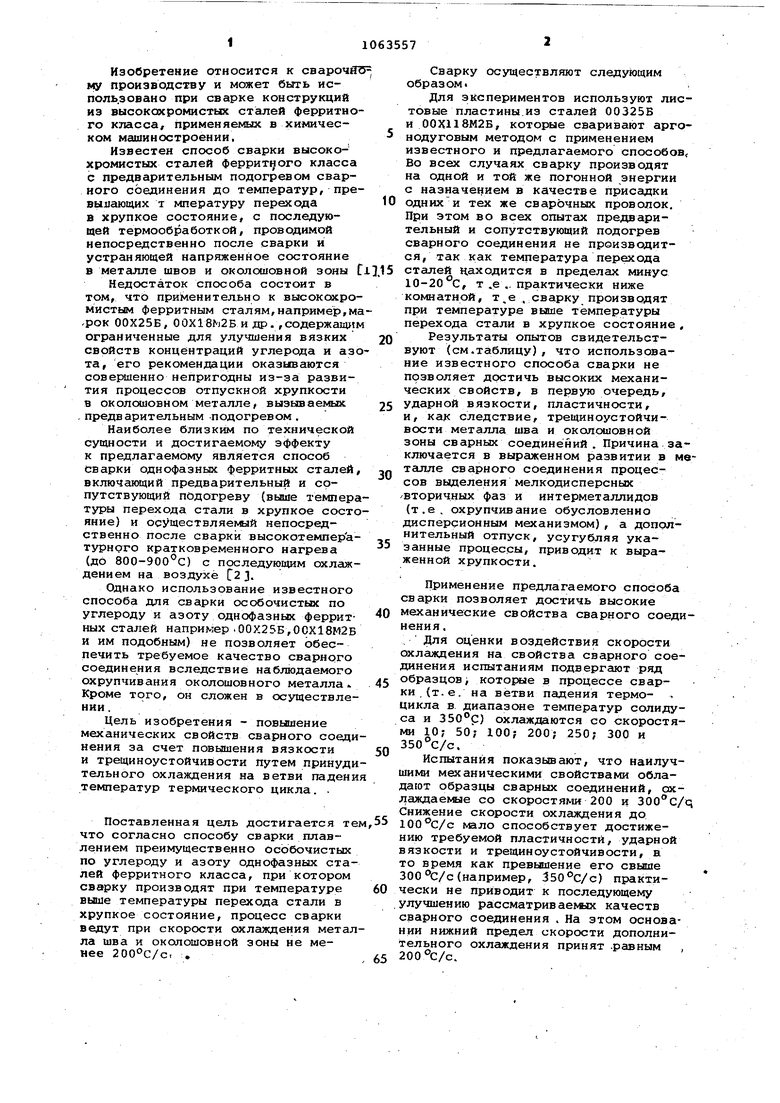

Результаты опытов свидетельствуют (см. таблицу ), что использование известного способа сварки не позволяет достичь высоких механических свойств, в первую очередь, ударной вязкости, пластичности, и, как следствие, трещиноустойчивости металла шва и окапошовной зоны сварных соединений. Причина заключается в выраженном развитии в мтгщле сварного соединения процессов выделения мелкодисперсных /вторичных фаз и интерметаллидов (т.е. охрупчивание обусловленно дисперсионным механизмом), а дополнительный отпуск, усугубляя указанные процессы, приводит к выраженной хрупкости.

Применение предлагаемого способа сварки позволяет достичь высокие механические свойства сварного соединения.

Для оценки воздействия скорости охлаждения на свойства сварного соединения испытаниям подверггиот ряд образцов) которые в процессе еварки, (т.е. на ветви падения термо- цикла в. диапазоне температур солидуса и ) охлаждаются со скоростями 10; 50; 100; 200; 250; 300 и З50с/с.

Испытания показывают, что наилучшими механическими свойствами обладают образцы сварных соединений, охлаждаемые со скоростями 200 и 300°C/ Снижение скорости охлаждения до мало способствует достижению требуемой пластичности, ударной вязкости и трещиноустойчивости, в то время как превышение его свыше 300 С/с (например, ) практически не приводит к последующему улучшению рассматрив aevbix качеств сварного соединения . На зтом основании нижний предел скорости дополнительного охлаждения принят -равным . В случае обычного охлаждения (на воздухе) сварные соединен1 1я, вы полняемле даже на материалах кра:йне малой толщины, имеют скорость охлаждения, не превышающую 50- BQ°C т.е.необходимо использование дополнительного принудительного охлажде ния, достигаемого за счет специальных методов и средств, например, водой, продувкой, газом или другими хладагентами. При формировании сварного соединения (шва и : околсановной зоны) в условиях сварки плавлением у структуры отмеченных зон возможны образования гомогенного (пересьвденно- . го) и гетерогенного (с вьадёлением карбонитридных фаз и интерметаллидных комплексов) твердых растворов; гомогенному твердому раствору особо чистых сталей ферритного класса свойственны высокая пластичность, ударная вязкость и трещинрустойчйвость; сварные соединения указанных сталей со структурой гетероген него твердого раствора обладают .весьма низкими механическими харак теристиками, хотя при увеличении Свойства сварных соединений, выполненных с размеров (коакуляции) карбонитридных фаз и интерметаллидов наблюда- . ется некоторое повышение вязкости; . температурное поле, действующее на ветви падения температур термического цикла сварки, способствует распаду пересыщенного твердого раствора и тем самым вызывает определенное охрупчивание металла шва и околошОвной зоны, а установленный оптимальный диапазон скоростей принудительного (дополнительного) охлаждения способствует образованию структурного состояния металла сварного соединения и, следовательно, его свойств (качества), При этом выявленнь интервал с:коростей охлаждений является правомерным для всех особочистых по углероду и азоту сталей ферритного класса практически с любой системой легярсяания, т.е. предлагаемый способ сварки пригоден и для вйовь разрабатываемых: конструкционных материалов аналогичного структурного класса и обеспечивает высокие механические свойства cBapHbik соединений . применением известного

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением | 1986 |

|

SU1333502A1 |

| Сварочная проволока | 1975 |

|

SU524646A1 |

| Состав сварочной проволоки | 1982 |

|

SU1073050A1 |

| Способ дуговой сварки | 1978 |

|

SU791479A1 |

| Способ обработки околошовной зоны сварных соединений высоколегированных коррозионно-стойких аустенитно-ферритных сталей | 1990 |

|

SU1750884A1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2250272C1 |

| Способ получения сварных соединений с заданными механическими свойствами | 1976 |

|

SU733926A1 |

| Способ обработки сварных соединений | 1981 |

|

SU1074911A1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Состав сплава | 1980 |

|

SU961905A1 |

СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ преимущественно особочистых по угле роду и азоту однофазных.сталей фер1ЖТНОГО класса, при котором сварку прсж-эводят при температуре вЁлше температуры перехода стали в хрупкое состояние, отличающийс я тем, что, с целью повьшения механических свойств сварного соединения за счет повышения вязкости и трещиноустойчивости путем применения принудительного охлаждения на ветви пгщёния температур термического цикла, процесс сварки ведут при скорости охлаждения металла шва и околошовной зоны не менее 200°С/с.

Сварка при температуре выше температуры перехода стали в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбор температуры предварительного подогрева хромистых, сталей при котельно-сварочньк операциях .- Химическое и нефтяное машиностроение, 1968, 10 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВСЕСОЮЗНАЯ :ПАТЕНТНО-Т:А.:::' ' л; •;БИБЛИО,'"КЛ I | 0 |

|

SU302195A1 |

Авторы

Даты

1983-12-30—Публикация

1981-05-15—Подача