оо

Изобретение относится к сварочным материалам, конкретно к составу присадочной проволоки, предназначенной для сварки химической аппаратуры, с особыми требованиями сопротивляемости воздействию высоких температур.

Известен состав сварочной прово локи содержащий следующие компоненты, мае.%: Углерод

0,002-0,02 Азот 0,002-0,015 20-27 Хром Молибден

1-3,8 0,4-0,8 Лантан

1-3 Никель Ниобий

0,2-0,4 Железо Остальное

Однако несмотря на достаточно всокие механические свойства выполненных luBOB, последние не обладают требуемой окалиностойкостью при температурах 1100-1200 0, наиболее часто встречающихся в эксплуатации пиролизных химических установок. Также известен состав сварочной проволоки С2, преимущественно для сварки корррзионностойких сталей, содержащий компоненты в следующем соотно иении, мае . % :

Углерод 0,001-0,2 Кремний3,5-5,5

Марганец 0,5-2 Хром - 27-30 Никель10-13

Медь0,5-2

Азот0,05-0,35

Железо Остальное Использование указанного состава не позволяет получить свагэной шов, обладающий требуемой окалиностойкостью и трещиноустойчивостью.

Цель изобретения - повызиение окалиностойкости и трещиноустойчивости металла сварного шва.

Для достижения поставленной цели состав сварочной проволоки преимущественно для сварки коррозионностойких сталей, содержащий углерод, азот, хром, никель, кремний, марганец, железо, содержит компонеты в следующем соотношении, мас.%: Углерод 0,002-0,02 Азот0,002-0,015

Хром30,0-35,0

Никель. 1,2-2,2

Кремний2,0-3,0

Марганец4,0-6,0

Железо Остальное Введение компонентов (азота и углерода), являющихся неизбежными при реальном производстве сварочной проволоки, в целом ухудшает механические свойства металла шва. О нако И13-за отсутствия шихтовых матриалов и надежной технологии изготовления достичь содержания углерода и азота в составе проволоки кажлого менее 0,002% практически невозможно. В то же время содержание их соответственно вьпие 0,02 и 0,015 приводит к выраженному уменьшению трещиноустойчивости.

Хром вводится в проволоку по прямому назначению - для придания требуемой окалиностойкостиi Вместе с тем концентрация его откопректирована с учетом оптимального проявления на окалиностойкость сварного шва. Так, в случае легирования проволоки менее 30% хрома (при любом предлагаемом соотношении остальных компонентов) достичь удовлетворителной жаростойкости при 1200С у наплавленного металла не представляется возможным. В то же время содержание его свыше 35%, не оказывая дальнейшего положительного влияния на рассматриваемый показатель качества, обуславливает снижение и, как следствие, трещиноустойчивости.

Никель относится к компонентам, вводимьм по прямому назначению для улучшения вязкости и сопротивляе/мости хрупкому разрушению. Тем не менее в предлагаемом составе сварочной проволоки концентрации его также изменены, что связано со следующими экспериментально установленными фактами. Во-петзвьгх, при легировании проволоки менее 1,2% никеля, например 1,0%, заварениые ею под флюсом швы, проявляют низкую трещиноустойчивость и обладают неудовлетворительными механическими свойствами (пластичностью). Во-вторых, превышение никеля против 2,5% вызывает образование в структуре наплавленного металла остаточного аустенита, приводящего к резкому снижению окалиностойкости вследствие выраженной неоднородности распределения легирующих элементов в составляющих гетерогенной структуры аустените и Леррите.

Кремний и маргд,нец - компоненты которые придают проволоке требуемые свойства, металла;шва, так как обуславливают дискретное изменение его окалиностойкости и третиноустойчивоти . Дляколичественной рценки воздействияЭТИХ элементов испытаниям подвергают -ряд составов, в которых конп.ентрацию кремния и марганца измняют соответственно в пределах 1-4 и 2-8%, а содержание прочих элементов назначают согласно установленным пЪеделам. Одновременно с этим испытаниям подвергают также и ряд известных составов.

Все эксперименты пооводят с привлечением образцов из наиболее характерной для жаростойкой химаппаратуры стали 08Х23С2Ю. Сварку проволоками всех составов выполняют на

стандартном оборудовании и режимах под серийным флюсом АН-26, а также в среде углекислого газа.

Наилучшими свойствами (окалиностойкостью и трещиноустойчивостью) обладают сварные швы, выполненные .проволокой с содержанием 2,8% кремния, 5,5% марганца и остальных ингредиентов в предлагаемых пределах При этом положительное воздействие указанных компонентов проявляется лишь при условии совместного их введения в состав предлагаемой проволоки. Так, при легировании предлагаемой проволоки (при содержании никеля 3,0%, кремния 2,2% и хрома 30%) , выполненные под флюсом и в углекислом газе швы хотя и обладают наиболее высокой окалиностойкостью, однако отличаются весьма низкой пластичностью и сопротивляемостью хрупкому разрушению что обуславливает появление в них трещин при сварке.

С другой стороны, легирование проволокой, содержащей только 6%

марганца (при содержании 1,2% никеля и 35% хрома - состав 9), не позволяет достичь требуемой окалиностойкости сварных швов, хотя и отмечается их достаточно высокие пластичность и трещиноустойчивость, связанная с наличием в структуре остаточного аустенита. Совместное введение в предлагаемый состав менее 2% кремния и 4% марганца мало сказывается на окалиностойкости и трещиноустойчивости, выполненных под флюсом и в углекислом газе сварных швах; превышение же этих компонентов соответственно вьлие 3 и 6% не приводит к дальнейшему улучшению требуемых свойств и в отдельных случаях может отрицательно сказаться на трещиноустойчивости и жаростойкости. По этой причине пределы содержания кремния и марганI.a в составе проволоки ограничены до 2-3 и 4-6%.

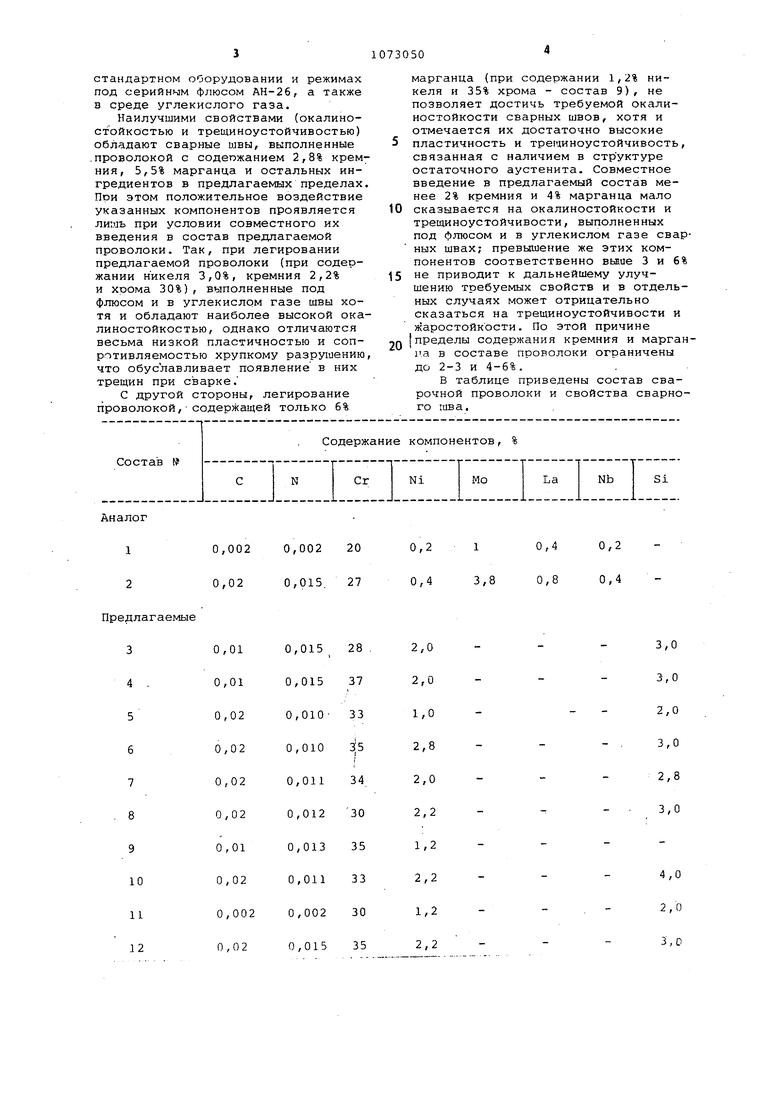

В таблице приведены состав сварочной проволоки и свойства сварного шв а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| Состав электродного покрытия | 1982 |

|

SU1057221A1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ | 1996 |

|

RU2100165C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Состав сварочной проволоки | 1978 |

|

SU747664A1 |

| Состав сварочной проволоки | 1979 |

|

SU825301A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310550C1 |

| Состав электродного покрытия | 1982 |

|

SU1073051A1 |

| Состав порошковой проволоки | 1979 |

|

SU812486A1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ, преимущественно для сварки коррозионностойких сталей, содержащий углерод, азот, хром, никель, коемний, марганец, железо, о t л и чающийся тем, что, с целью повышения о.калиностойкости и трещиноустойчивости металла, сварного шва, состав содержит компоненты в следующем соотношении, мас.%: Углерод 0,002-0,02 АЗОТ0,002-0,015 Хром30,0-35,0 Никель . 1,2-2,2 Кремний2,0-3,0 Марганец 4,0-6,0 Железо Остальное

0,015.

0,015

0,015

0,0100,010

0,011

0,012

0,013

0,011

0,002

0,015

0,8 0,4

3,1

3,0 3,0 2,0 3,0 2,8 3,0

4,0

2,0 3,0

Примечание. Предельную окалиностойкость выявляют гравиметрическим методом, а за покс1затель ее принимали максимальное значение температуры, вызьЗвающей резкое изменение коррозионной стойкости (изменение веса образца). Относительную трещиноустойчивость оценивают испытаниями на деформационный параметр - при значениях его менее 0,01 мм сварные швы имели трещины.

Оптимальными являются составы 7, кремнця и марганца состоит в образоII и 12.вании поверхностных пленок требуемоПредполагаемый механизм благо- го, с точки зрения окалиностойкосприятного совместного воздействия 5. состава, имеющих хоро1чую адгеПродолжение таблицы

зию с металлом и способствующих подавлению нежелательных диффузионн.ых процессов, а также повш-чению показателей вязкости высоколегированного феррита.

Предлагаемый состав проволоки в отличие от базового объекта, в качестве которого принят аналог, позволяет достичь требуемые окалиностойкость и трещиноустойчивость швов при сварке особоокалиностойких ферритных сталей под Флюсом и в среде углекислого газа. Предлагаемый состав проволоки отличается

простотой в производстве и использовании; он может применяться во всех отраслях машиностроения, изготавливающих сварные конструкции из окалиностойких сталей. Экономический эффект от внедрения предлагаемого состава проволоки составляет ориентировочно 5-6 руб/кг наплавленного металла, что достигается за счет отказа от использования

для сварки ранее рекомендуемых инертных газов, повышения на 10-15% производительности работ и улучшения трещиноустойчивости и окалиностойкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав сварочной проволоки | 1977 |

|

SU620358A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав сварочной проволоки | 1976 |

|

SU597533A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1982-11-15—Подача