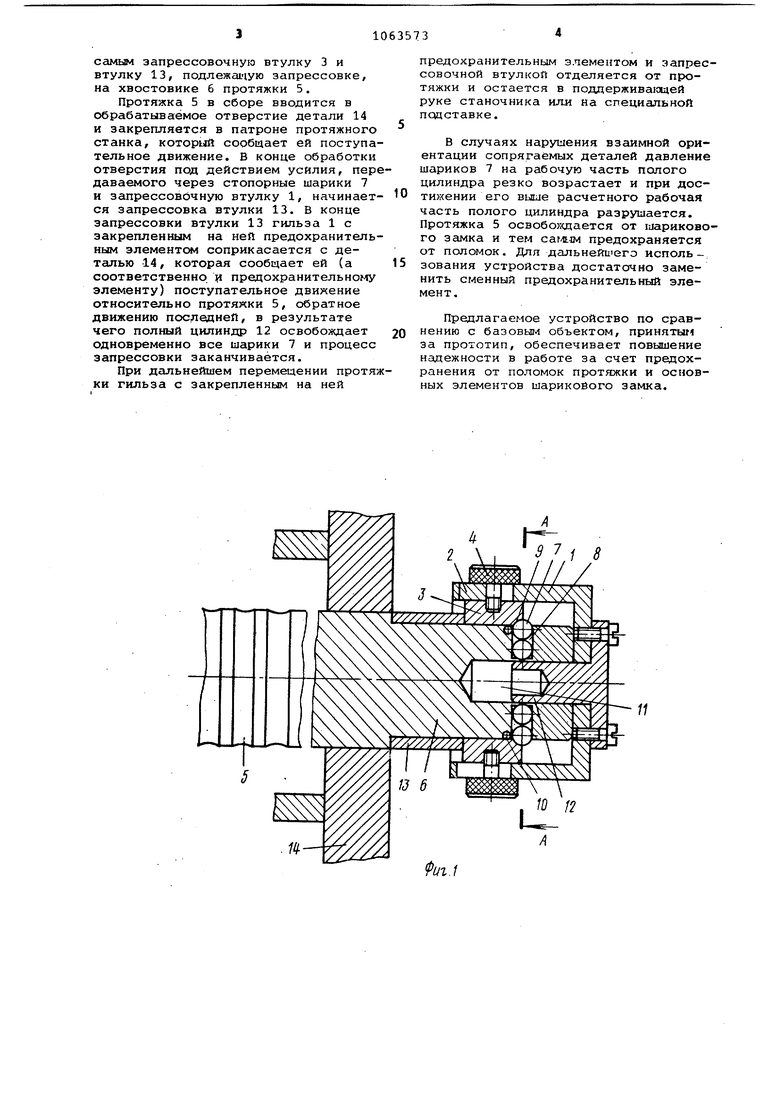

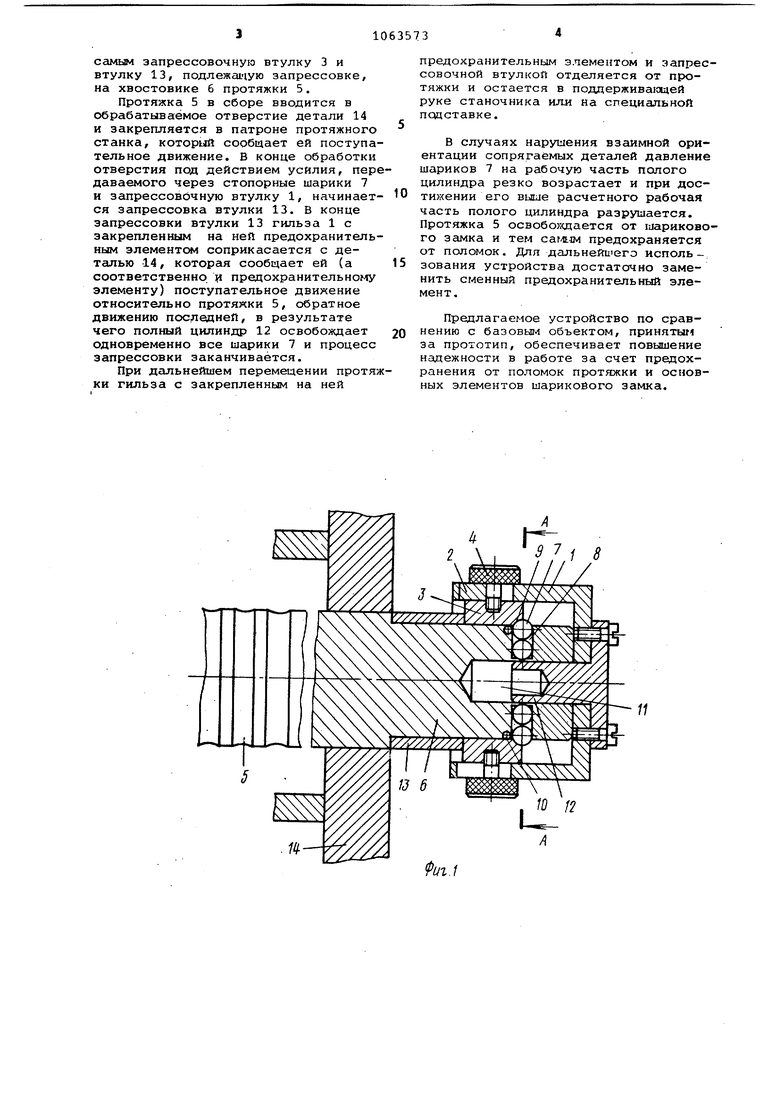

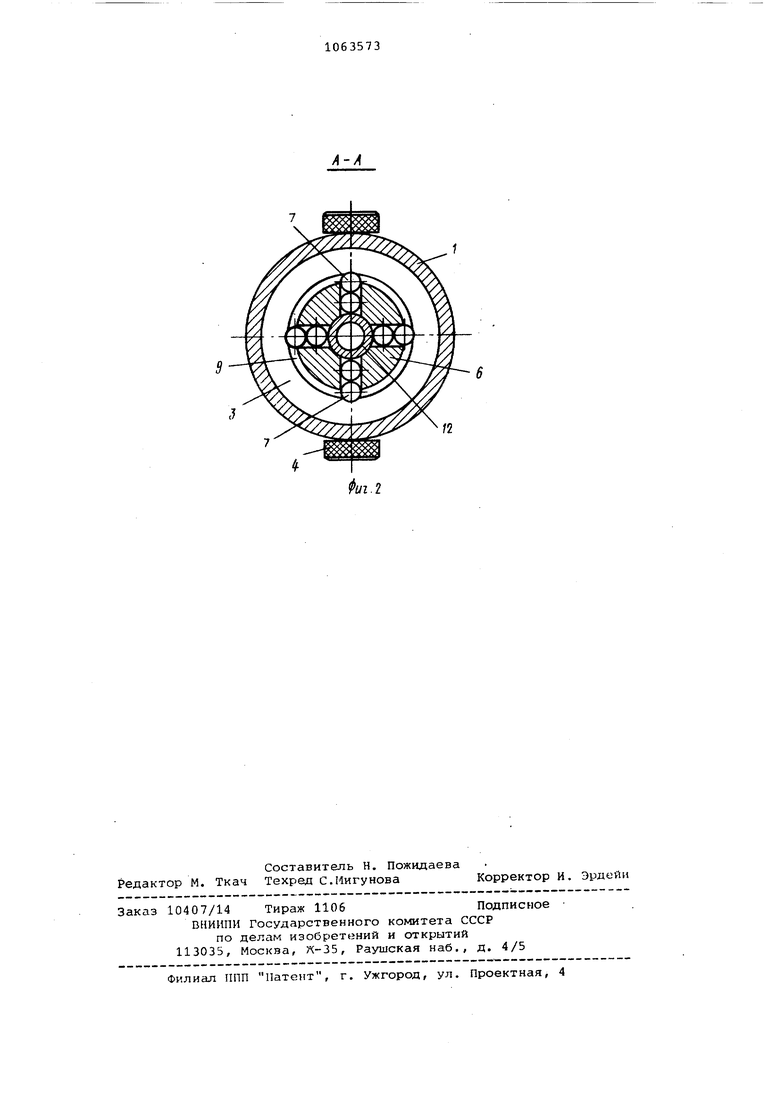

Изобретение относится к механосборочным работам, в частности к устройствам для сборки деталеП запрессовкой и обработки отверстий собираег лых деталей. Известно устройство для чистово обработки отверстий и последующей запрессовки деталей типа втулка, с держащее гильзу с запрессовочной втулкой и инструмент для чистовой обработки отверстий, соединенный с последней посредством шарикового замка 1 . Однако данная конструкция не об ладает достаточной надежностью, по скольку она не предусматривает нал чие специального узла, предохраняю щего инструмент для чистовой обраб ки и основные элементы шарикового замка от поломок, возникающих в сл чае нару1-ления взаимной ориентации сопрягаемых при сборке деталей. Цель изобретения - повышение на дежности. Поставленная цель достигается тем, что устройство для чистовой о работки отверстий и послед1ук1цей за прессовки деталей типа втулка, сод жацее гильзу с запрессовочной втул кой и инструмент для чистовой обра ботки отверстий, соединенный с последней посредством шарикового замка снабжено сменным предохранительным элементов в виде полого циливдра, закрепленного на гильзе, запрессово ная втулка выполнена с конической фаской на внутренней поверхности со стороны шариков шаризсового замка а инструмент для чистовой обработки отверстий выполнен с осевым торцовым отверстием со стороны гильзы для размещения предохранительного элемента, при этом последний устано лен в упомянутом отверстии с возможностью взаимодействия наружной поверхностью с шариками шарикового замка, а толщина стенки полого цилиндра определяется выргисением () где еЛ - толщина стенки полого цилиндра;D - наружный диаметр полого ци линдраг Т - усилиезапрессовки; 6 - предел прочности на сжатие материала полого цилиндра ot - угол конической фаски запрессовочной втулки; f - угол трения материала шари ков и запрессовочной втулки. На фиг. 1 изображено предлагаемо устройство, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1. Устройство для чистовой обработки отверстий и последующей запрессовки деталей типа втулка содержит гильзу 1 с продольными сквозными пазс1ми 2 на боковой поверхности и запрессовочную втулку 3, соединенную с гильзой 1посредством винтов 4, размещенных в продольных пазах 2 гильзы. Запрессовочная втулка установлены с возможностью перемещения относительно гильзы в пределах длины продольных пазов 2последней. Инструмент для чистовой обработки отверстий типа протяжки 5 своим хвостовиком 6 установлен в запрессовочной втулке 3 и связан с ней посредством шарикового замка, выполненного в виде шариков 7, установленных в радиальных отверстиях 8 протяжки 5 и .взаимодействующих с поверхностью конической фаски 9, выполненной на внутренней поверхности запрессовочной втулки 3. Шарики 7 удерживаются от выпадания стопорной пружиной 10. Хвостовик 6 протяжки 5 выполнен с осевым торцовым отверстием 11 со стороны гильзы 1, сообщаищимися с радильными отверстиями 8 для шариков 7 шарикового замка. В указанном осевом отверстии 11 установлен предохранительный элемент в виде полого цилиндра 12, закрепленного в гильзе 1 с возможностью взаимодействия своей наружной поверхностью с шариками шарикового замка. Толщина стенки полого определяется следующим выргикением --ъЛ 37f6Jt() где сГ - толщина стенки полого цилиндра;D - наружный диаметр полого цилиндра;Т - усилие запрессовки; и - предел прочности на стенке материала полого цилиндра;оС - угол конической фаски запрессовочной втулки; f - угол трения материала шариков и запрессовочной втулки. Устройство предназначено для запрессовки втулки 13 в отверстие детали 14. Устройство работает следхуюсцим образом. На хвостовик 6 протя) 5 устанавливается подлежащая запрессовке втулка 12. До упора во втулку 13 с помощью винтов 4 устанавливается запрессовочная втулка 3 и до упора в хвостовик 6 протяжки 5 устанавливается гильза 1 с закрепленным в ней предохранительным элементов, который вьщавливает шарики 7, фиксируя тем самьм запрессовочнуга втулку 3 и втулку 13, подлежа1чую запрессовке, на хвостовике 6 протяжки 5. Протяжка 5 в сборе вводится в обрабатываемое отверстие детали 14 и закрепляется в патроне протяжного станка, который сообщает ей поступательное движение. В конце обработки отверстия под действием усилия, пере даваемого через стопорные шарики 7 и запрессовочную втулку 1, начинается запрессовка втулки 13. В конце запрессовки втулки 13 гильза 1 с закрепленным на ней предохранительным элементом соприкасается с деталью 14, которая сообщает ей (а соответственно, и предохранительному элементу) поступательное движение относительно протякки 5, обратное движению последней, в результате чего полный цилиндр 12 освобождает одновременно все шарики 7 и процесс запрессовки заканчивается. При дальнейшем перемещении протя ки гильза с закрепленным на ней редохранительным элементом и запрессовочной втулкой отделяется от протяжки и остается в поддерживающей руке станочника илл на специальной псдставке. В случаях нарушения взаимной ориентации сопрягаемых деталей давление шариков 7 на рабочую часть палого цилиндра резко возрастает и при достижении его выше расчетного рабочая часть полого цилиндра разрушается. Протяжка 5 освобозадается от шарикового замка и тем предохраняется от поломок. Для дальнейцзгэ исполь-, зования устройства достаточно заменить сменный предохранительный элемент. Предлагаемое устройство по сравнению с базовым объектом, принятым за прототип, обеспечивает повышение надежности в работе за счет предохранения от поломок протяжки и основных элементов шарикового замка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки втулок и калибрования в них отверстий | 1989 |

|

SU1712121A1 |

| Устройство для сборки деталей запрессовкой и обработки отверстий | 1979 |

|

SU782982A2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU406656A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ ЧАСТИЧНОГО РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА В ОТВЕРСТИЯХ | 2001 |

|

RU2200080C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Способ прошивной запрессовочной установки трубчатого элемента детали и устройство для его осуществления | 1990 |

|

SU1838072A3 |

| Устройство для сборки деталей типа вал-втулка | 1986 |

|

SU1388258A1 |

| Устройство для чистовой и упрочняющей обработки отверстий | 1976 |

|

SU582955A1 |

| Комбинированный инструмент для нарезания резьбы | 1985 |

|

SU1281349A1 |

| Комбинированный инструмент | 1981 |

|

SU1041235A1 |

УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ОТВЕРСТИЙ И ПОСЛЕДУЮЩЕЙ ЗАПРЕССОВКИ ДЕТАЛЕЙ ТИПА ВТУЛКА, содержащее гильзу с запрессовочной втулкой и инструмент для чистовой обработки отверстии, соединенный с последней посредством шарикового замка, отличающееся тем, что, с целью повьшения надежности, оно снабжено предохранительным элементов в виде полого цилиндра, закрепленного на гильзе, запрессовочная втулка выполнена с конической фаской на внутренней поверхности со стороны шариков шарикового замка, а инструмент для чистовой обработки отверстий выполнен с осевы 1 торцовьи отверстием со стороны гильзы для размодения предохранительного элемента, при этом последний установлен в упомянутом отверстии с возможностью взаимодействия наружной поверхностью с шариками шарикового замка, а толцина стенки полого цилиндра определяется выражением

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки деталей запрессовкой и обработки отверстий | 1977 |

|

SU653077A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-30—Публикация

1981-07-10—Подача