Изобретение относится к механической обработке и может использовано для запрессовки втулок и калибрования в них отверстий.

Целью изобретения является повышение производительности трудр за счет автоматизации процесса запрессовки втулок и калибрования в них отверстий.

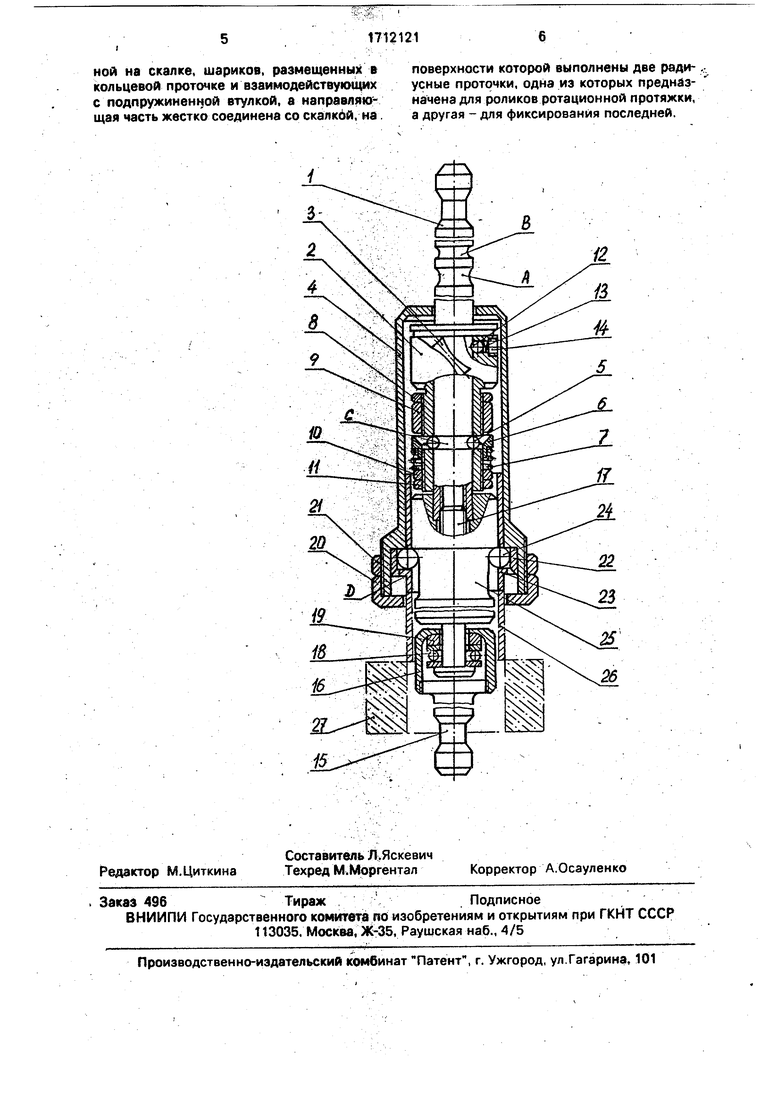

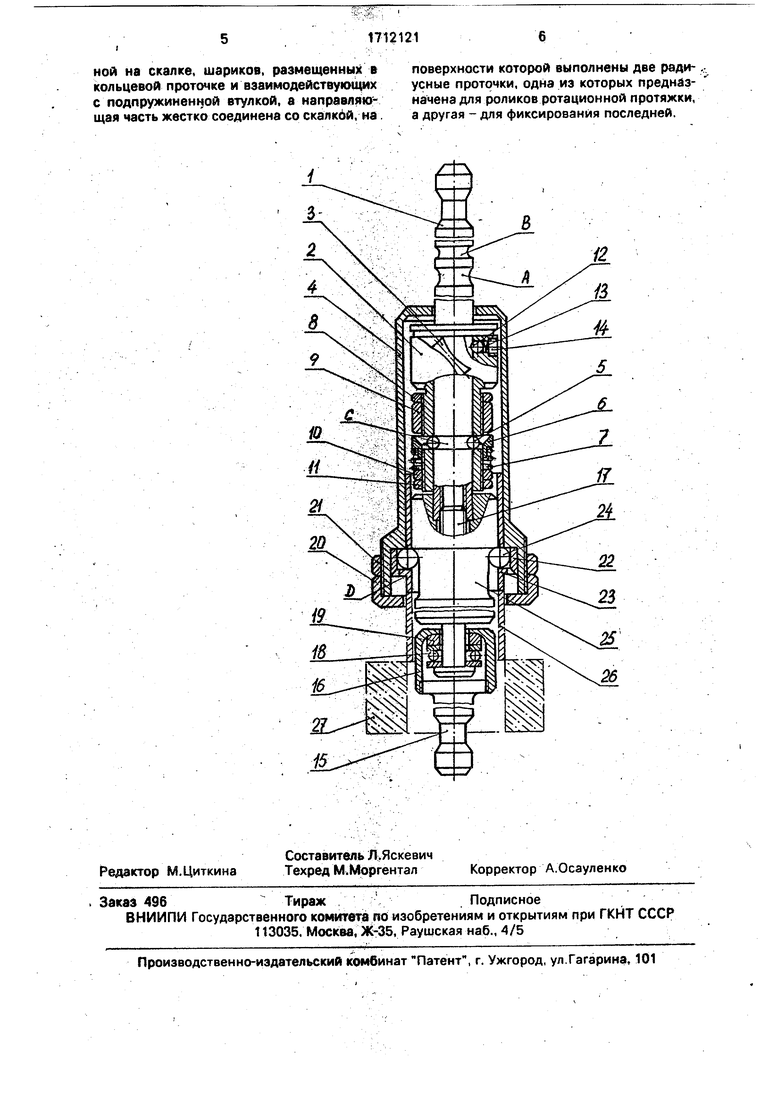

На чертеже представлено устройство, общий вид.Устройство имеет ротационную протяжку, перемещающуюся по скалке 1 и состоящую из сепаратора 2 с полноконтдктными роликами 3. Это протяжка размещена внутри корпуса 4 вместе с заклинивающим механизмом, состоящим из шариков 5,

равномерно расположенных в отверстиях сепаратора 2, втулки 6, пружины 1. Регулирование усилия действия шариков 5 на скалку 1 производят при помощи гаек 8-11. В верхней части сепаратора 2 предусмотрен фиксатор, состоящий из шара 12, пружины 13, винта 14.

Для свободного вращения скалки 1 и ее центрирования относительно обрабатываемого отверстия она соединена с нижним хвостовиком 15 посредством стакана 16. винта 17, через промежуточный подшипник 18 и сферическую шайбу 19. Запрессовочный элемент состоит из регулировочных гаек20и21, вкладыша 22, втулки 23, шаров24 и направляющей части 25.

Устройство работает следующим образом..

В исходном положении скалку 1 прикрепляют к верхнему суппорту станка. При этом корпус 1 вместе с прикрепленными к нему гайками 20,21 и вкладышем 22, упирается внутренним торцом в верхний торец ротационной протяжки и находится,а подвешенном состоянии. Втулка 23, установленная с зазором с направляющей 25 и корпусом 1, под действием собственного веса смещена, вниз до упора выступом О в верхний торец гайки 20, при этом шары 24, находящиеся в процессе работы в кониче ских отверстиях втулки 23, смещены в сво Годное пространство между корпусом 1 и втулкой 23.После установки запрессовываемой втулки 26 на корпусную деталь 27 все устройство перемещается вниз, при этом хвостовик входит в отверстие сопрягаемых деталей и прикрепляется к нижнему суппорту станка. При последующем перемещении всего устройства вниз втулка 23 упирается в торец запрессовываемой втулки 26 и остается на месте, а вкладыш 22 своей внутренней конической поверхностью воздействует на шары 24 и заставляет их перемещаться по выступу D, пока они не попадут в конические отверстия втулки 23. При этом происходит заклинивание шаров 24 между поверхностью направляющей 25 и вкладыша 22. Это позволяет, во-первых, при дальнейшем перемещении всего устройства вниз запрессовать втулку 26, во-вторых, после того как гайка упрется в корпусную деталь 27, направляющую 25 и втулку 23 смещать относительно корпуса 1, так как последний не может перемещаться вниз. Запрессовка будет продолжаться до тех пор, пока втулка 23 не займет крайнее нижнее положение относительно корпуса 1 и направл{)Ю1цая 25, действуя на шары 24, не заставит их перемещаться в свободное пространство, освобождая при этом калибрующую часть устройства для дальнейшего перемещения вниз. На этом стадия запрессовки в корпусную деталь 27 втулки 26 заканчивается и начинается калибрование отверстия ротационной протяжной. В первоначальный момент полноконтактные ролики 3 заклиниваются между поверхностьк) запрессованной втулки и скалкой 1 благодаря установленному в устройстве заклинивающему механизму, который исключает проскальзывание роликов 3 относительно скалки 1 в первоначальный момент калибрования, что позволяет совместить по времени окончание процесса калибрования

поверхности и попадание роликов 3 в выточку А. После заклинивания полноконтакткых роликов 3 между пбверхностью запрессованной втулки 26 и скалки 1 при перемещении последней давление на шарики 5 начинает возрастать, и при достижении определенного значения, установленного гайками 8-11, шарики 5 выходят из выточки С, смещая подпружиненную втулку 6 вниз и тем самым давая возможность ротационной протяжке свободно калибровать поверхность. После калибрования всей поверхности ролики 3 попадают в выточку А скалки 1, при этом происходит сбрасывание настроенного размера ротационной протяжки и параллельно с этим шар 12 попадает в выточку В и удерживает ротационную протяжку в таком положении.

Затем хвостовик 15 открепляют от нижнего суппорта станка, а скалка 1 присоединяется к верхнему суппорту и получает поступательное движение вверх. Ротационная протяжка, так как ее размер сброшен, свободно выходит из отверстия. При дальнейшем перемещении скалки 1 ротационная протяжка будет также подниматься до достижения сепаратором 2 внутреннего торца корпуса 4, при этом усилие, действующее на шар 12 фиксатора, начнет возрастать из-за невозможности ротационной протяжки перемещаться вверх и при достижении определенного значения, установленного винтом 14, шар 12 выйдет из выточкиВ. При этом ротационная протяжка будет перемещаться вниз под действием собственного веса, пока шарики 5 не попадут в выточку С, выполненную на поверхности скадки 1.

Затем устройство возвращают в исходное положение. При помощи робота устанавливают новую корпусную деталь и запрессовываемую втулку, и цикл работы повторяется.

Формула изобретения

Устройство для запрессовки втулок и калибрования в них отверстий, содержащее установленные на скалке запрессовочный элемент, соединённый со скалкой посредством шарикового замка, ротационную протяжку и направляющую часть, отличающееся тем, что, с целью повышения производительности труда за счет автоматизации процессов, оно снабжено установленнь1ми на скалке (сорпусом, заклинивающим механизмом, размещенным в корпусе, и вкладышем с конической внутренней поверхностью, установленным в запрессовочном элементе, при этом заклинивающий механизм выполнен в виде подпружиненной втулки, кольцевой проточки, выполненной на скалке, шариков, размещенных в кольцевой проточке и взаимодействующих с подпружиненной втулкой, а направляю щая часть жестко соединена со скалкЬй, на.

поверхности которой выполнены две ради-. усные проточки, одна из которых предназначена для роликов ротационной протяжки, а другая - для фиксирования последней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для сборки деталей запрессовкой и обработки отверстий | 1979 |

|

SU782982A2 |

| Устройство для сборки прессовых соединений деталей типа "вал-втулка | 1976 |

|

SU733952A1 |

| Устройство для запрессовки деталей типа втулок в отверстие базовой детали | 1987 |

|

SU1581558A1 |

| Устройство для запрессовки преимущественно свертных втулок | 1981 |

|

SU1006153A1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1986 |

|

SU1344570A2 |

| Устройство для запрессовки деталей типа втулок | 1987 |

|

SU1498600A1 |

Изобретение от>&«осится к механической обработке и может быть использовано ^я запрессовки втулок и калибрования в них отверстий. Целью изобретения является повышение производительности труда за счет автоматизации процессов сборки и механической обработки. Устройство содержит ус-тановленные на скалке запрессовочный элемент, соединенный со скалкой посредством шарикового замка, ротационную протяжку и направляющую часть. Устройство также снабжено установленными на скалке корпусом и заклинивающим механизмом, размещенным в корпусе, и вкладышем с конической внутренней поверхностью, установленным в запрессовочном элементе. При этом заклинивающий механизм выполнен в виде подпружиненной втулки, кольцевой проточки, выполненной на скалке, и шариков, размещенных в кольцевой проточке и взаимодействующих с подпружиненной втулкой, а направляющая часть жестко соединена со скалкой, на поверхности которой выполнены две радиусные проточки, одна из которых предназначена для роликов ротационной протяжки, а другая -для фиксирования последней. 1 ил.^

iZ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-15—Публикация

1989-04-18—Подача