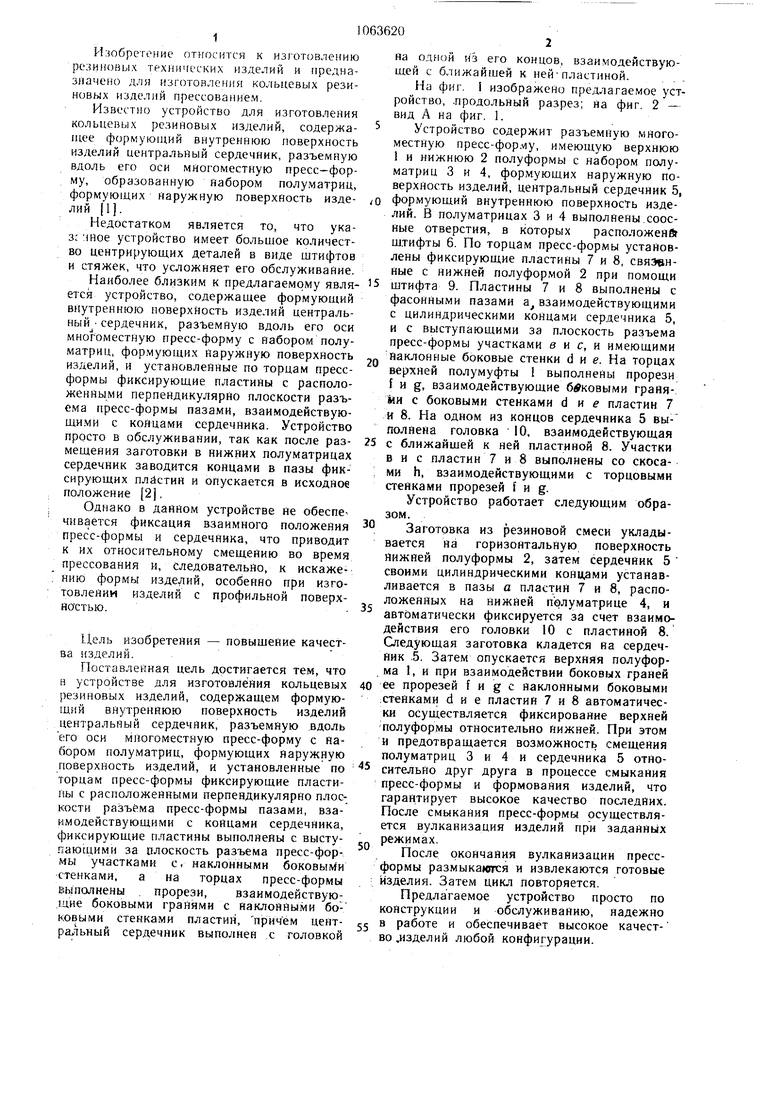

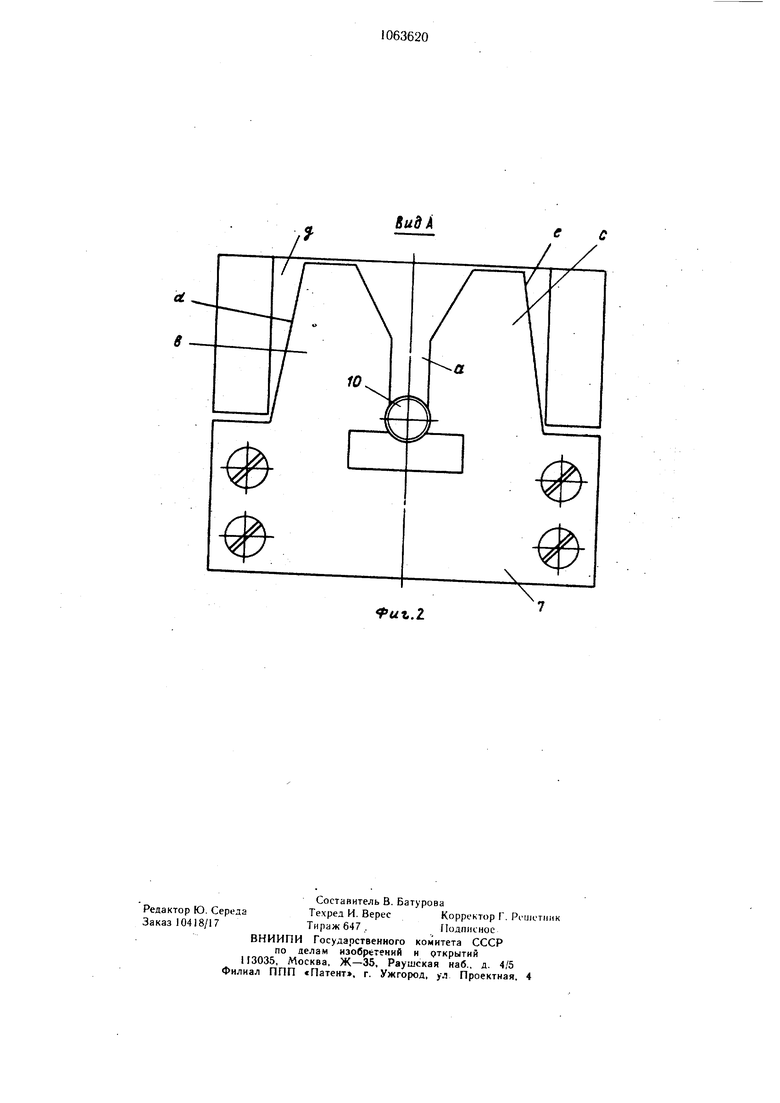

Изобретение относится к изготовлению ре;5иновых технических изделий и предназначено для изготовления кольцевых резиновых изделий прессованием. Известно устройство для изготовления кольцевых резиновых изделий, содержащее формующий внутреннюю поверхность изделий центральный сердечник, разъемную вдоль его оси многоместную пресс-форму, образованную набором полуматриц, формующих наружную поверхность изделий 1. Недостатком является то, что указе :iHoe устройство имеет большое количество центрирующих деталей в виде штифтов и стяжек, что усложняет его обслуживание. Наиболее близким к предлагаемому является устройство, содержащее формующий внутреннюю поверхность изделий центральный/сердечник, разъемную вдоль его оси многоместную пресс-форму с набором полуматриц, формующих наружную поверхность изделий, и установленные по торцам прессформы фиксирующие пластины с расположенными перпендикулярно плоскости разъема пресс-формы пазами, взаимодействующи.ми с концами сердечника. Устройство просто в обслуживании, так как после размещения заготовки в нижних полуматрицах сердечник заводится концами в пазы фиксирующих плйстин и опускается в исходное положение 2J. Однако в данном устройстве Не обеспе чивается фиксация взаимного положения пресс-формы и сердечника, что приводит к их относительному смещению во время. прессования и, следовательно, к искаже-нию формы изделий, особенно при изготовлении изделий с профильной поверхностью. Цель изобретения - повышение качества изделий. Поставленная цель достигается тем, что н устройстве для изготовления кольцевых резиновых изделий, содержащем формующий внутреннюю поверхность изделий центральный сердечник, разъемную .вдоль его оси многоместную пресс-форму с набором полуматриц, формующих наружную поверхность изделий, и установленные по торцам пресс-формы фиксирующие пластины с расположенными перпендикулярно плоскости разъема пресс-формы пазами, взаимодействующими с концами сердечника, фиксирующие пластины выполнены с выступающими за плоскость разъема пресс-формы участками с, наклонными боковы 1и стенками, а на торцах пресс-формы выполнены . прорези, взаимодействую.щие боковыми гранями с наклонными боковы ми стенками пластин, причем центра тьный сердечник выполнен с головкой на одной из его концов, взаимодействующей с ближайшей к ней-пластиной. На фиг. 1 изображено предлагаемое устройство, .продольный разрез; на фиг. 2 - вид А на фиг. 1. Устройство содержит разъемную многоместную пресс-фор.иу, имеющую верхнюю 1 и нижнюю 2 полуформы с набором полуматриц 3 и 4, формующих наружную поверхность изделий, центральный сердечник 5, формующий внутреннюю поверхность изделий. В полу.матрицах 3 и 4 выполнены.соосные отверстия, в которых расположен Ш.ТИФТЫ 6. По торцам пресс-формы установлены фиксирующие пластины 7 и 8, связанные с нижней полуформой 2 при помощи штифта 9. Пластнны 7 и 8 выполнены с фасонными пазами а взаимодействующими с цилиндрическими концами сердечника 5, и с выступающими за плоскость разъема пресс-формы участками в и с, и имеющими наклонные боковые стенки d и е. На торцах верхней полумуфты 1 выполнены прорези f и g, взаимодействующие боковыми граНяйи с боковыми стенками d и пластин 7 и 8. На одном из концов сердечника 5 выполнеиа головка 10, взаимодействующая с ближайщей к ней пластиной 8. Участки вис пластин 7 и 8 выполнены со скосами h, взаимодействующими с торцовыми стенками прорезей f и g. Устройство работает следуюа1нм образом. Заготовка из резиновой смеси укладывается на горизонтальную поверхность нижней полуформы 2, затем сердечник 5 своими цилиндрическими кониками устанавливается в пазы а пластин 7 и 8, расположенных на нижней полуматрице 4, и автоматически фиксируется за счет взаимодействия его головки 10 с пластиной 8. Следующая заготовка кладется на сердечник .5. Затем опускается верхняя полуформа 1, и при взаимодействии боковых граней ее прорезей Гиде наклонными боковыми :стенками d и е пластин 7 и 8 автоматически осуществляется фиксирование верхней полуформы относительно нижней. При этом и предотвращается возможность смещения полуматриц 3 и 4 и сердечника 5 относительно друг друга в процессе смыкания пресс-формы и формования изделий, что гарантирует высокое качество последних. После смыкания пресс-формы осуществляется вулканизация изделий при заданных режимах. После окончания вулканизации прессформы размыкаются и извлекаются готовые изделия. Затем цикл повторяется. Предлагаемое устройство просто по конструкции и обслуживанию, надежно в работе и обеспечивает высокое качество изделий любой конфигурации.

Вид А

fui.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления кольцевых резиновых изделий | 1987 |

|

SU1497023A1 |

| Пресс-форма для изготовления резиновых оболочек | 1979 |

|

SU856840A1 |

| Литьевая пресс-форма | 1974 |

|

SU574897A1 |

| Литьевая форма для изготовления полимерных изделий | 1986 |

|

SU1435465A1 |

| Литьевая пресс-форма | 1972 |

|

SU656265A2 |

| Многоместная пресс-форма для изго-товления изделий из полимерных ма-териалов | 1974 |

|

SU509452A1 |

| Пресс-форма для изготовления кольцевых резиновых изделий | 1982 |

|

SU1090579A1 |

| Пресс-форма для изготовления резиновых колец | 1986 |

|

SU1475807A1 |

| Вулканизатор для ремонта пневматических камер | 1983 |

|

SU1073125A1 |

| Пресс-форма для изготовления моделей | 1978 |

|

SU787139A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ, содержащее формующий внутреннюю поверхность изделий центральный сердечник, разъемную вдоль его оси . f Г гоместную пресс-форму с набором полу.матриц, формующих наружную поверхность изделий, и установленные по торцам прессформы фиксирующие пластины с расположенными перпендикулярно плоскости разъ.ема пресс-формы пазами, взаимодействующими с концами сердеч.чика, отличающееся тем, что, с целью повышения качества изделий, фиксирующие пластины выполнены с выступающими за полость разъема прессформы участками с наклонными боковыми стенками, а на торцах пресс-формы выполнены прорези, взаимодействующие боковыми гранями с наклонными боковыми стенками пластин, причем центральный сердечник выполнен с головкой на одной из его концов, взаимодействующей с блнжайщей к ней пластиной. h 05 со О) ю 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Изготовление резиновых уплотнительйых колец блочно-групповым методом | |||

| - «Новые материалы в промышленности и защитные покрытия | |||

| Листок технической информации, № 12, Минск, 1966, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГИБКИЙ АРМИРОВАННЫЙ РУКАВ | 2006 |

|

RU2327076C1 |

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1983-12-30—Публикация

1982-01-07—Подача