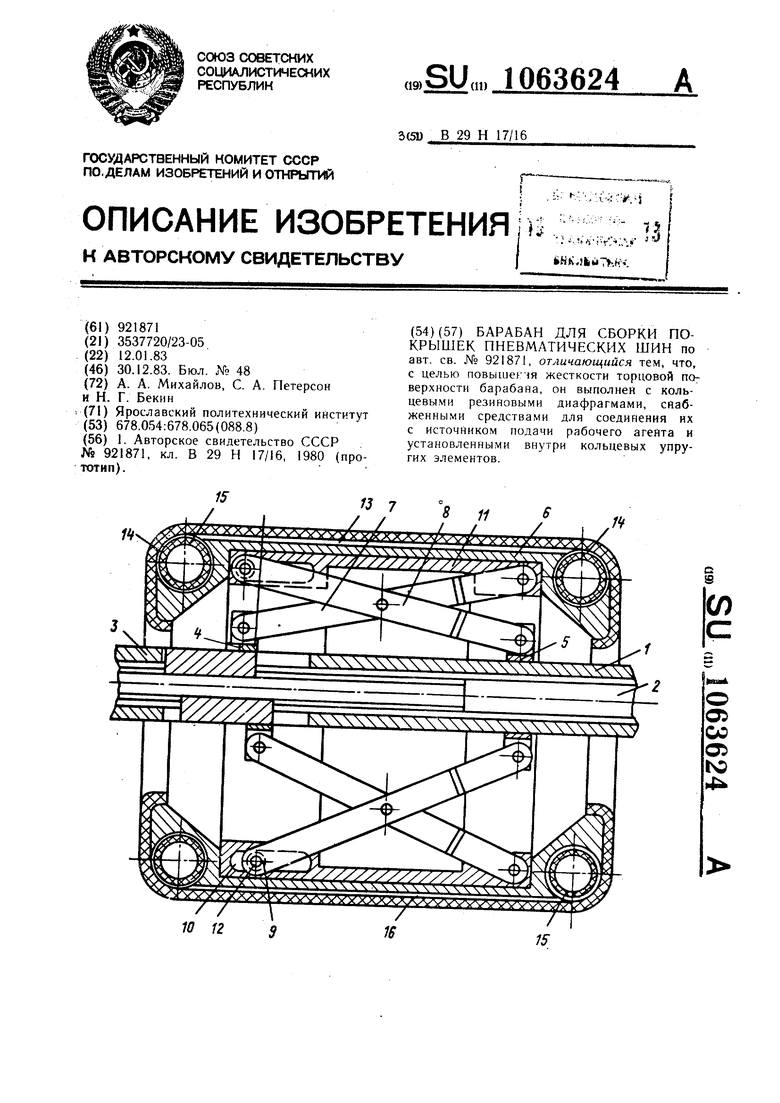

Изобретение относится к шинной промышленности, в частности к барабанам для сборки нокрышек пневматических шин. По основному авт. св. № 921871 известен барабан для сборки покрышек пневматических шин, содержащий смойтироваЯные на приводном валу радиально раздвижные сектора, образующие рабочую поверхность барабана, аксиа;1ьно подвижную втулку и жестко закрепленную втулку, привод для перемещения аксиально подвижйой втулки и механизм -для радиального разведения секторов в виде систем перекрещивающихся щарнирно связанных одйими концами с секторами рычагов, причем одйи рычаги вторыми своими койцами шараксиально подвижной нирно связаны с втулкой, а другие рычаги вторыми своими койцами щарнирно связаны с жестко закрепленной втулкой, причем, в расположенных по одну сторону относительно центральной оси симметрии барабана U,4 IllL/bJVtl.Jl)VXIIV V,I1Х.1Д1 1111 «1 Г|Г1Vt l UVJUIlt-l концах радиально раздвижных сектороч г т выполнены пазы, i на концах рычагоц щарнирно связанных с жестко закрепленной втулкой, смонтированы ролики, установленные в пазах. В торцевой части радиально раздвижных секторов установлены кольцевые упругие элементы 1. При коэффициенте складывания такого барабана (т. е. при отношении сборочнога диаметра барабана к диаметру барабана при съеме покрыщки) большем, чем ,4, кольцевые пружины, установленные в торцовой части радиальйо раздвижных секторов, в сборочном положении будут иметь вид замкнутого кольца, состоящего из чередующихся участков с разным радиусом кривизны, из-за отсутствия опорной поверхности под пружинами между секторами барабана. Такое, отклонение геометрической формы пружины от формы окружности приводит к Низкому качеству обработки борта, что может привести к раскрытию борта и неравномерному распределению материалов в бортовой части покрыщки. Это ведет к .увеличению ее статического и динамического дисбаланса. Цель изобретения - повышение жесткое ти торцовой поверхности барабана. Поставленная цель достигается тем, что барабай для сборки покрыщек пневматических шин снабжен кольцевыми резиновыми диафр агмами, снабженными средствами, для соединения их с источником поаачи рабочего агента и установленными внутри кольцевых упругих элементов. Применение таких кольцевых резиновых диафрагм позволяет придать кольцевым упругим элементам, размещенным в торцевой части радиально раздвижных секторов, форму окружности и увеличить жесткость этих участков сборочной поверхности барабана, Это приводит к равномерному распределению материалов, что снижает статичесКий и динамический дисбаланс готовой покрышки, а также снижаются нагрузки на привод барабана при разжатии за счет уменьшения сил действующих со стороны пружины на сектора. На чертеже приведен предлагаемый барабан в исходном и конечном положениях, продольное сечение. Барабан для сборки покрыщек пневматических шин содержит полый приводной вал 1, внутри которого расположен ходовой винт 2 с гайкой 3. Полый вал 1 имеет; диаметрально расположенные npopesH.f р которые своими выступами входит гайfa 3. На гайке 3 жестко закреплена втул ка 4, имеющая возможность аксиально пе-; относительно вала 1 вместе - - креплена втулка 5. К втулкам 4 И 5 крепится механизм для радиального разведения секторов 6, выполненйый в виде системы перекрещивающихся и щарнирно свяffи«7fзанных между собой систем рычагов 7 и 8. Система рычагов 7 одними своими концас 11 jTT С1лл гл гмшог-г-чг / j ntiTJiiitTj tt ч ifr tJtin ми щарнирно связана с втулкой 5, а дру-: гимн своими концами - с роликами 9, которые установлены с возможностью перемещейия в пазах 10 секторов 6, расположенных по одну сторону относительно центральной оси симметрии барабана.: Рычаги 8 одними своими концами шарнирйо связаны с втулкой 4, а другими концами щарнирно связаны с секторами 6. Для того, чтобы осуществить сборку автопокрышек различных типоразмеров, имеющих различную конфигурацию бортовых частей, сектора 6 выполкейы разъемными, состоящими из частей 11, постояпйо закрепленных на механизме их радиальяого разжатия, и съемных частей - собственно секторов 6, крепящихся к частям 1 i винтами (не показано). Ролики 9 установлены в рычагах 7 посредством осей 12. С целью создайия непрерывной цилийдрической поверхности на секторах 6 закреплены одним своим концом упругие пластийы 13, опирающие своими другими койцами на соседние секторы 6. Для создания правильной непрерывной торцовой поверхности барабана в торцах секторов 6 установлены кольцевые пружины 14 растяжейия-сжатия, а внутри пружин 14 помещены кольцевые резиновые диафрагмы 15, в. которые через штуцер (не показан) подается сжатый воздух. Сверху барабан покрыт эластичной оболочкой 16. Барабан для сборки покрышек пневматических шин работает следующим образом. Вращаясь, ходовой винт 2 перемещает гайку 3 относительно полого вала 1, сближая тем самым втулку 4 и втулку 5. Сближаясь, втулки 4 и 5 заставляют радиально разжиматься сектора 6, посредством рычагов 7 и 8 до строго заданногй

спецификацией на собираемую автопокрышку диаметра. В то же время в кольцевые резиновые диафрагмы 15, установленные внутри кольцевых пружин 14, через штуцер (Не показан) подается сжатый воздух, под действием которого кольцевые пружийы 14 принимают форму правильной окружности. Производится сборка каркаса автопокрышки.

Пластины 13, пружины 14 и эластичная оболочка 16 обеспечивают непрерывную цилиндрическую и торцовую поверхности барабана в сборочном положении, что способствует качественному дублированию слоев каркаса и качественной обработке борта.

Во время разжатия барабана ролики 9 .Перемешаются в пазах 10 частей секторов,

После того, как а1втоп6крыи1ка собрана, барабан складывается посредством враще НИН ходового винта 2 в обратную сторо ну.

Собранная покрышка снимается иотправляется на вулканизацию.

По сравнению с базовым объектом станком СГ1ПС-250 с разборным барабаном предлагаемая конструкция барабана не требует его разборки для снятия собранной покрышки и позволяет собирать весь диапа зон типоразмеров автопокрышек с посадочным диаметром от 8 до 13, значительно облегчить труд сборщика и повысить производительность сборочного оборудования

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU1030201A1 |

| Барабан для сборки покрышек пневматических шин | 1980 |

|

SU921871A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1111877A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1106682A1 |

| МЕХАНИЗМ ОБРАБОТКИ БОРТА К СТАНКАМ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1971 |

|

SU314661A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1125140A1 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU616150A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1983 |

|

SU1079464A1 |

| СТАНОК ДЛЯ СБОРКИ ПОКРЫШЕК | 1971 |

|

SU315336A1 |

| Устройство для съема автопокрышекС бАРАбАНА СбОРОчНОгО CTAHKA | 1979 |

|

SU835819A1 |

БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН по авт. св. № 921871, отличающийся тем, что, с целью повышекчя жесткости торцовой поверхности барабана, он выполнен с кольцевыми резиновыми диафрагмами, снабженными средствами для соединения их с источником подачи рабочего агента и установленными внутри кольцевых упругих элементов. сл 05 00 О5 ю 4:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Барабан для сборки покрышек пневматических шин | 1980 |

|

SU921871A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-12-30—Публикация

1983-01-12—Подача