I

Изобретение относится к шинной промышленности, в частности к барабанам для сборки покрышек пневматических шин.

Известен барабан для сборки покрышек пневматических шин, содержащий смонтированные на полом приводном валу радиально раздвижные секторы, образующие рабочую поверхность барабана, тяговый элемент с крестовиной , например ходовой винт с гайками, имеющими возможность перемеща ться относительно полого приводного вала, и механизм .радиального разжатия секторов, выполненный в виде перекрещивающихся рычагов, шарнирно связанных с секторами и с гайками, и винтовую пружину, установленную на наружной поверхности секторов в виде браслета, имеющего в поперечном сечении форму прямоугольника.

Радиально раздвижные секторы шарнирно связаны с заплечиками барабана, что обеспечивает их строго горизонтальное положение при радиальном движении 11.

Однако данная конструкция не обеспечивает сборку покрышек с малым посадочным размером из-за наличия шарнирной связи радиально раздвижных секторов с заплечиками. Наличие заплечиков в барабане увеличивает его габариты, а без шарнирной связи с заплечиками радиально раздвижные

10 секторы не будут иметь однозначно определенного положения при разжатии (могут занять не строго горизонтальное положение).

Наиболее близким к предлагаемому

15 является барабан для сборки покрышек пневматических шин, содержащий смонтированные на приводном валу радиально раздвижные сектора, образующие рабочую поверхность барабана,

20 аксиально подвижную втулку и жестко закрепленную втулку, привод для перемещения аксиально подвижной втулки и механизм для радиального разве39

дения секторов в виде систем перекрещивающихся шарнирно связанных одними концами с секторами рычагов, причем одни рычаги вторыми своими концами шарнирно связаны с аксиально подвижной втулкой, а другие рычаги вторыми своими концами шарнирно связаны с жестко закрепленной втулкой С2 .

Недостатком известного барабана является сложность его- перестройки на другой типоразмер собираемых автопокрышек (на другой сборочный диаметр) , Это связано с тем, что при перестройке барабана на другой типоразмер собираемых автопокрышек, т.е. при изменении сборочного диаметра, происходит смещение центра симметрии,барабана в аксиальном направлении, что вызывает необходимость совмещения с новым центром симметрии барабана оси питающих (подающих резинокорд) устройств.

В производственных условиях выполнить это практически невозможно, поэтому на известном барабане возможна сборка только очень ограниченного числа типоразмеров автопокрышек. 1

Цель изобретения - расширение ассортимента собираемых покрышек и обеспечение непрерывной жесткой торцовой поверхности барабана.

Поставленная цель достигается тем что в барабане для сборки покрышек пневматических шин, содержащем смонтированные на приводном валу радиально раздвижные сектора, образующие рабочую поверхность барабана,, аксиально подвижную втулку и жестко закрепленную втулку, привод для перемещения аксиально подвижной втулки и механизм для радиального разведения секторов в виде систем перекрещивающихся шарнирно связанных одними своими концами с секторами рычагов, причем одни рычаги вторыми своими концами шарнирно связаны с аксиально подвижной втулкой, а другие рычаги вторыми своими концами шарнирно связаны с жестко закрепленной втулкой, в расположенных по одну сторону относительно центральной оси симметрии барабана концах радиально раздвижных секторов выполнены пазы, а на концах рычагов, шарнирно связанных с жестко закрепленной йтулкой, смонтированы ролики, установленные в пазах.

14

Кроме того, в торцовой части радиально раздвижных секторов установлен кольцевые упругие элементы.

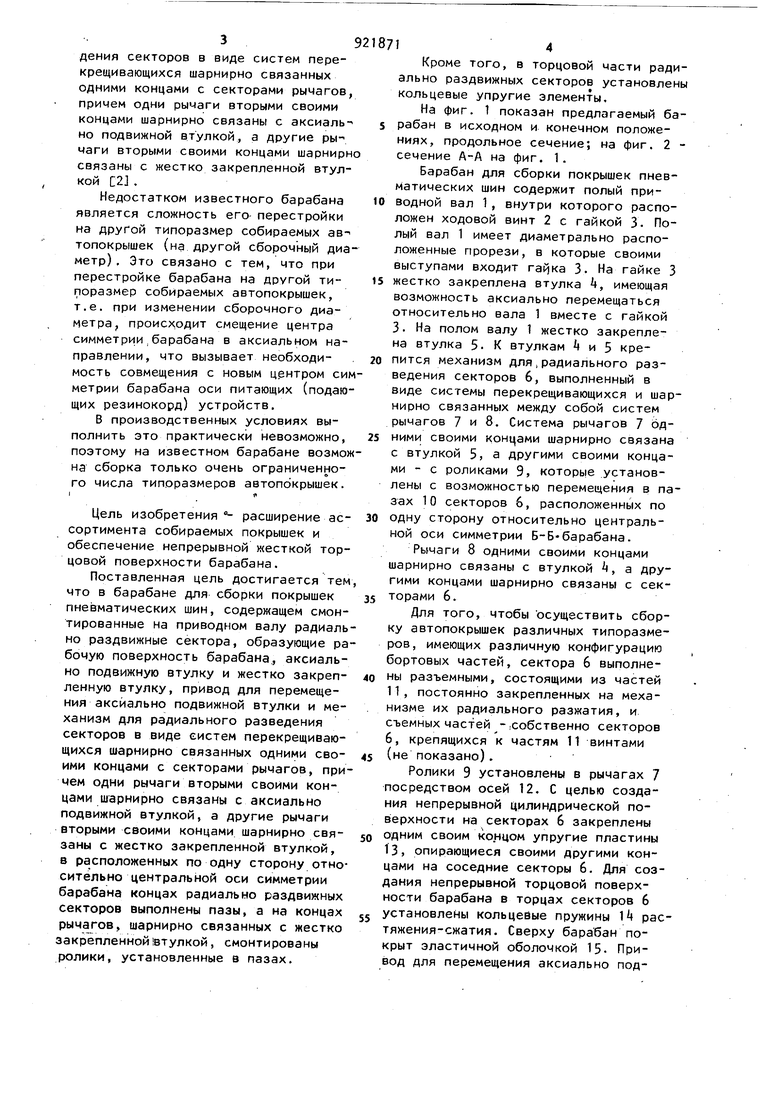

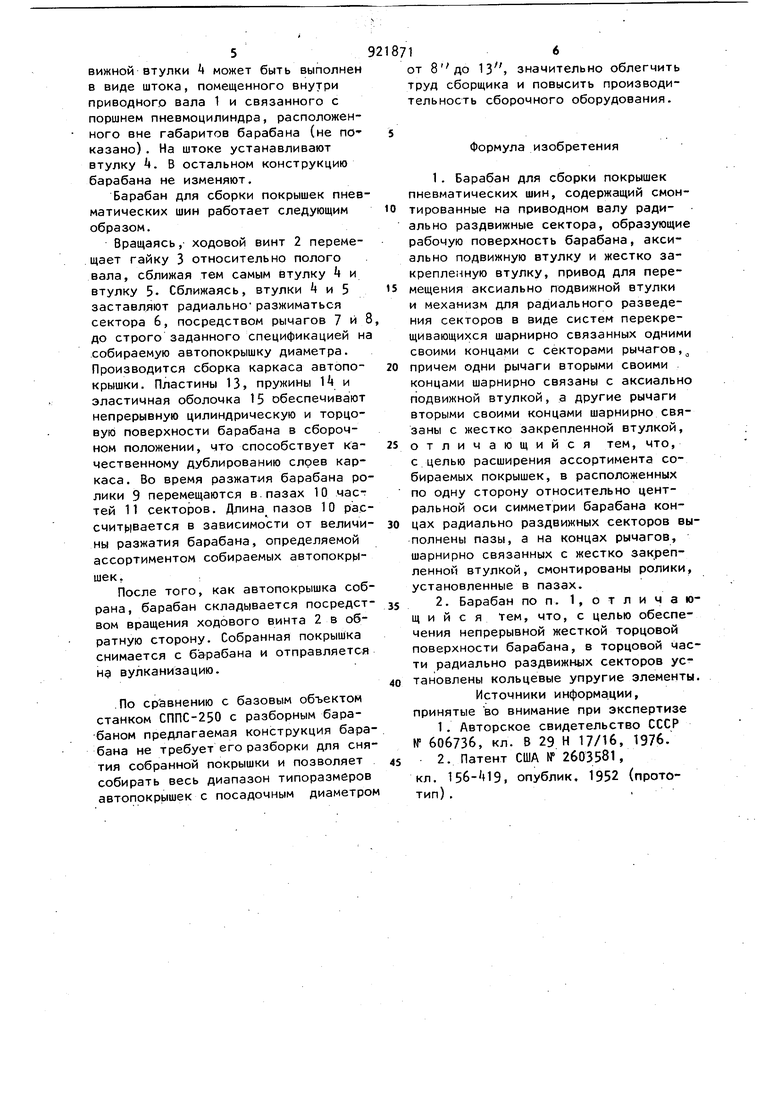

На фиг. 1 показан предлагаемый барабан в исходном и конечном положениях, продольное сечение; на фиг. 2 сечение А-А на фиг. 1.

Барабан для сборки покрышек пневматических шин содержит полый приводной вал 1, внутри которого расположен ходовой винт 2 с гайкой 3. Полый вал 1 имеет диаметрально расположенные прорези, в которые своими выступами входит гайка 3- На гайке 3 жестко закреплена втулка , имеющая возможность аксиально перемещаться относительно вала 1 вместе с гайкой 3. На полом валу 1 жестко закреплена втулка 5- К втулкам и 5 крепится механизм для,радиального разведения секторов 6, выполненный в виде системы перекрещивающихся и шарнирно связанных между собой систем рычагов 7 и 8. Система рычагов 7 одними своими концами шарнирно связана с втулкой 5, а другими своими концами - с роликами 9, которые установлены с возможностью перемещения в пазах 10 секторов 6, расположенных по одну сторону относительно центральной оси симметрии Б-Б-барабана.

Рычаги 8 одними своими концами шарнирно связаны с втулкой , а другими концами шарнирно связаны с секторами 6.

Для того, чтобы осуществить сборку автопокрышек различных типоразмеров, имеющих различную конфигурацию бортовых частей, сектора 6 выполнены разъемными, состоящими из частей 11, постоянно закрепленных на механизме их радиального разжатия, и съемных частей -,собственно секторов 6, крепящихся к частям 11 винтами (не показано).

Ролики 9 установлены в рычагах 7 посредством осей 12. С целью создания непрерывной цилиндрической поверхности на секторах 6 закреплены одним своим концом упругие пластины 13, опирающиеся своими другими концами на соседние секторы 6. Для создания непрерывной торцовой поверхности барабана в торцах секторов 6 установлены кольцеЁые пружины 1 растяжения-сжатия. Сверху барабан покрыт эластичной оболочкой 15- Привод для перемещения аксиально подвижной втулки может быть выполнен в виде штока, помещенного внутри приводного вала 1 и связанного с поршнем пневмоцилиндра, расположенного вне габаритов барабана (не пО казано). На штоке устанавливают втулку k. В остальном конструкцию барабана не изменяют.

Барабан для сборки покрышек пневматических шин работает следующим образом.

Вращаясь , ходовой винт 2 перемещает гайку 3 относительно полого вала, сближая тем самым втулку и втулку 5. Сближаясь, втулки 4 и 5 заставляют радиальноразжиматься сектора 6, посредством рычагов 7 и 8 до строго заданного спецификацией на собираемую автопокрышку диаметра. Производится сборка каркаса автопокрышки. Пластины 13, пружины 1А и эластичная оболочка 15 обеспечивают непрерывную цилиндрическую и торцовую поверхности барабана в сборочном положении, что способствует качественному дублированию слрев каркаса. Во время разжатия барабана ролики 9 перемещаются в.пазах 10 частей 11 секторов. Длина пазов 10 рассчит)5|вается в зависимости от величины разжатия барабана, определяемой ассортиментом собираемых автопокрышек, :

После того, как автопокрышка собрана, барабан складывается посредством вращения ходового винта 2 в обратную сторону. Собранная покрышка снимается с барабана и отправляется Н9 вулканизацию.

.По сравнению с базовым объектом станком СППС-250 с разборным барабаном предлагаемая конструкция барабана не требует его разборки для снятия собранной покрышки и позволяет собирать весь диапазон типоразмеров автопокрышек с посадочным диаметром

от 13, значительно облегчить труд сборщика и повысить производительность сборочного оборудования.

Формула изобретения

1.Барабан для сборки покрышек пневматических шин, содержащий смонтированные на приводном валу ради- ально раздвижные сектора, образующие рабочую поверхность барабана, аксиально подвижную втулку и жестко закрепленную втулку, привод для перемещения аксиально подвижной втулки

и механизм для радиального разведения секторов в виде систем перекрещивающихся шарнирно связанных одними своими концами с секторами рычагов, причем одни рычаги вторыми своими концами шарнирно связаны с аксиально подвижной втулкой, а другие рычаги вторыми своими концами шарнирно связаны с жестко закрепленной втулкой, отличающийся тем, что, с целью расширения ассортимента собираемых покрышек, в расположенных по одну сторону относительно центральной оси симметрии барабана концах радиально раздвижных секторов выполнены пазы, а на концах рычагов, шарнирно связанных с жестко закрепленной втулкой, смонтированы ролики, установленные в пазах.

2.Барабан по п. 1, о т л и ч а ющ и и с я Тем, что, с целью обеспечения непрерывной жесткой торцовой поверхности барабана, в торцовой части радиально раздвижных секторов установлены кольцевые упругие элементы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 606736, кл. В 29 Н 17/16, 1976.

2.Патент США W 2603581,

кл. 156-И9, опублик, 1952 (прототип) . Ф(/г./ 8 11

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1063624A2 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1111877A1 |

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU1030201A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1085850A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1140976A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1983 |

|

SU1079464A1 |

| Барабан для сборки покрышек пневматических шин | 1985 |

|

SU1281442A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1982 |

|

SU1066832A1 |

| Барабан для сборки и формирования покрышек пневматических шин | 1976 |

|

SU616151A1 |

| Барабан для сборки покрышек пневматических шин | 1985 |

|

SU1419912A2 |

Авторы

Даты

1982-04-23—Публикация

1980-05-22—Подача