О

ИзоОретекие относится к металлургии и может быть использовано при производстве сталей, используемых для изготовления стальной ленты, из которой штампуются сепараторы подшиников качения.

Известна сталь.М содержащая, вес.%:

0,1-0,6

Углерод 0,1-1,0

Кремний 0,2-0,8

Марганец

о;о1-о,з

Ьанадий

0,004-0,05

Азот 0,05-0,1 Цирконий 0,01-0,08

АЛК 1ИНИЙ

0,005-0,08

Кальций

Редк о земельные

0,001-0,1

металлы Остальное

Железо Однако данная сталь имеет очень

низкую пластичность, а также низкое

сопротивление окислению при нагреае Наиболее близкой к предлагаемой

является сталь 2 , содержащая,

вес.%:

Углерод0,1-1,2

Марганец0,2-2,0

Кремний0,05-2,0

Титан0,01-0,035

Алюминий0,03-0,3

НикельО,03-3,0

Медь0,03-1,0

ЖелезоОстальное

В качестве необязательных элемен

тон она может содержать, вес.%:

хром 0,03-3,0; молибден О,03-1,О;

ванадий 0,005-0,3; бор 0,0005-0,003

азот 0,0084-0,14.

Недостатками известной стали являются плохая штампуемость и пониженная прочность.

Цель изобретения - улучшение штампуемости и повьдиение прочности холод5 нокатаной стали.

Указанная цель достигается тем, что сталь, содержащая углерод, марганец, кремний, алюминий, титан 0 и железо дополнительно содержит цирконий, редкоземельные металлы и кальций при следующем соотношег 1И компонентов, вес.%:

Углерод0,03-0,15

Марганец0,20-0,60

Кремний0,005-0,15

Алк иний0,005-0,20

Т итан0,005-0,15

Ц11рконий0,01-0,40

Редкоземельные

0,001-0,09

металпы 0,0005-0,015

Кальций

Железо Остальное

При выплавке предлагаемой стали требуется максимальное раскисление и десульфурация металла. Экспериментально установлено, что максимальная степень десульфурации металла достигается при отношении суммарной концентрации вводимь1Х модификаторов i 0 рэм+Са к исходному процентному содержанию серы более 1,8.

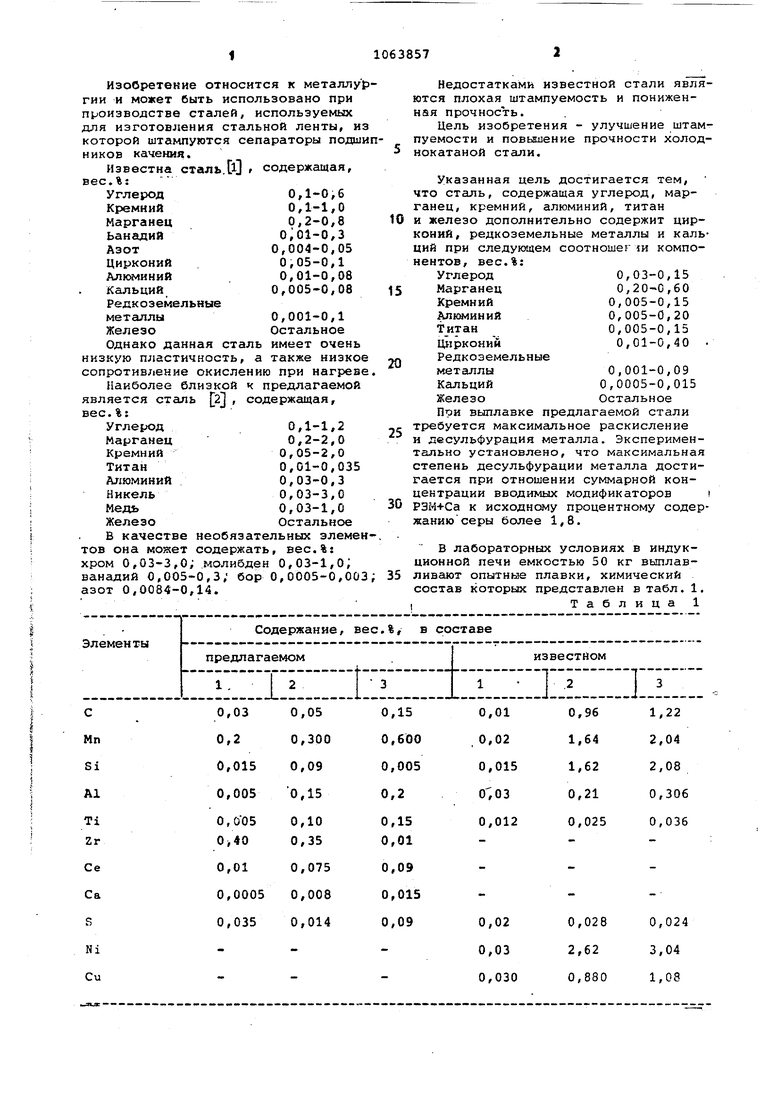

В лабораторных условиях в индукционной печи емкостью 50 кг выплав5 ливают опытные плавки, химический состав которых представлен в табл. 1. IТаблица

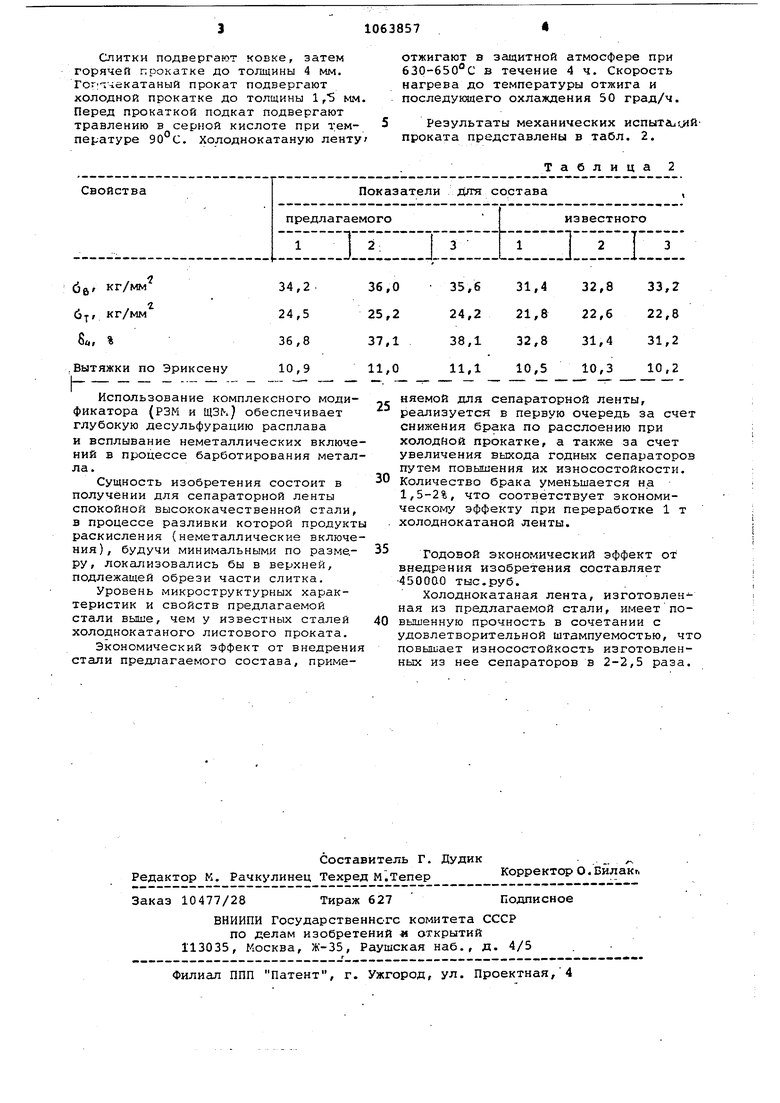

Слитки подвергают ковке, затем горячей прокатке до толщины 4 мм. Тог - - екатаный прокат подвергают холодной прокатке до толщины 1 ,5 мм. Перед прокаткой подкат подвергают травлению в серной кислоте при температуре 90°С. Холоднокатаную ленту;

отжигают в зсцдитной атмосфере при 630-650°С в течение 4 ч. Скорость нагрева до температуры отжига и последунлдего охлаждения 50 град/ч.

Результаты механических испытгы 1й проката представлены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1992 |

|

RU2034088C1 |

| СТАЛЬ | 2003 |

|

RU2243287C1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2233904C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2233905C1 |

| Сталь | 1983 |

|

SU1109467A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, алюминий, титан и железо, отличаюшаяс.к тем, что, с целью улучшения штампуемости и повышения прочности холоднокатаной стали, она дополнительно содержит цирконий, редкоземельные металлы и кальций при следующем соотношении компонентов, вес.%: 0,03-0,15 Углерод 0,20-0,60 Марганец 0,005-0,15 Кремний 0,005-0,20 Алюмний 0,005-0,15 Титан 0,01-0,40 Цирконий Редкоземельные с 3 0,001-0,09 металлы. 0,-0005-0,015 Кальций Остальное Железо

Использование комплексного модификатора (РЗМ и ЩЗК) обеспечивает глубокую десульфурацию расплава и всплывание неметаллических включений в процессе барботирования металла.

Сущность изобретения состоит в получении для сепараторной ленты спокойной высококачественной стали, в процессе разливки которой продукты раскисления (неметаллические включения), будучи минимальными по разме.ру, локализовались бы в верхней, подлежащей обрези части слитка.

Уровень микроструктурных характеристик и свойств предлагаемой стали выше, чем у известных сталей холоднокатаного листового проката.

Экономический зффект от внедрения стали предлагаемого состава, приме32,8 33,2 22,6 22,8

31,4 31,2

10,2

10,3

няемой для сепараторной ленты, реализуется в первую очередь за счет снижения брака по расслоению при холодной прокатке, а также за счет увеличения выхода годных сепараторов путем повышения их износостойкости. Количество брака уменьшается на 1,5-2%, что соответствует экономи4ecKorviy эффекту при переработке 1 т холоднокатаной ленты.

Годовой экономический эффект от внедрения изобретения составляет 45000.0 тыс.руб.

Холоднокатаная лента, изготовленная из предлагаемой стали, имеет повышенную прочность в сочетании с удовлетворительной штампуемостью, что повышает износостойкость изготовленных из нее сепараторов в 2-2,5 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство | |||

| Сталь | 1977 |

|

SU662613A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Минерализованный буровой раствор для бурения скважин в соленосных отложениях | 1983 |

|

SU1098952A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-12-30—Публикация

1982-05-19—Подача