рого блока вычитания, выход которого соединен с вторым входом первого блока деления, выход которого подключен к второму входу второго блока умножения, выход третьего масштабного блока соединен с вторым входом второго блока вычитания и входом четвертого масштабного блока, выход которого соединен с вторым входом седьмого блока умножения, выход шестого блока умножения подключен к входу пятого масштабного блока, выход которого соединен с вторым входом первого блока вычитания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматической стабилизации плотности пульпы в сливе классификатора при мокром процессе измельчения | 1984 |

|

SU1260022A1 |

| Устройство автоматического управления процессом магнитной сепарации | 1983 |

|

SU1331562A1 |

| Система автоматического регулирования одностадийным циклом мокрого измельчения | 1982 |

|

SU1255208A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Система адаптивного управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1480878A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491579A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU751426A1 |

| Система автоматического управления циклом измельчения | 1983 |

|

SU1357072A1 |

| Система автоматического регулирования загрузки мельницы | 1982 |

|

SU1255207A1 |

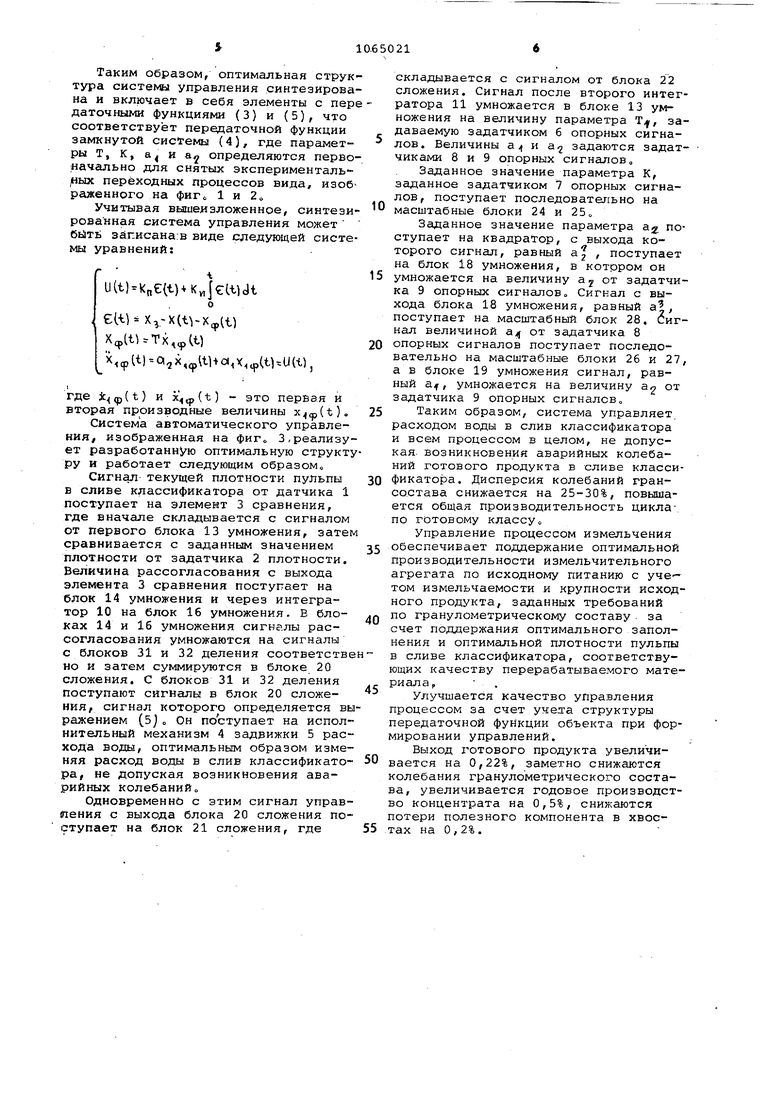

СИСТЕМА АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ПЛОТНОСТИ ПУЛЬПЫ В СЛИВ КЛАССИФИКАТОРА ПРИ МОКРОМ ПРОЦЕССЕ ИЗМЕЛЬЧЕНИЯ, включающая датчик и задатчик плотности пульпы, соединенные с первым и вторым входами элемента сравнения, последовательно соединенные исполнительный механизм и электрическую задвижку расхода воды, отличающаяся тем, что, с целью повышения точности стабилизации, она снабжена четырьмя задатчиками опорных сигналов, тремя интеграторами, семью блоками умножения, тремя блоками сложения, квадратором, пятью мас1 табными блоками, двумя блоками вычитания и двумя блоками деления, причем выход первого задатчика опорного сигнала соединен с первым входом первого блока умножения, выход которого соединен с третьим входом элемента сравнения, выход элемента сравнения подключен к входу первого .интегратора и первому входу второго блока умножения, выход которого соединен с первым входом первого блока сложения, выход кото- . рого соединен с входом дополнительного механизма и первым входом второ го блока сложения, выход которого подключен к входу второго интегратора, первый.выход которого соединен с вторым входом первого блока умножения и с входом третьего интегратора, второй выход второго интегратора соединен с первым входом третьего блока умножения, выход которого подключен к первому входу третьего блока сложения, выход которого со единен с вторым входом второго блока сложения, выход первого интегратора соединен с первым входом четвертого блока умножения, выход которого сое- Q S динен с вторым входом первого блока сложения, выход второго задатчика (Л опорных сигналов подключен к входу, первого масштабного блока, выход с которого соединен с первым входом первого блока деления и входом второго масштабного блока, выход которо- 5 го соединен с первым входом второго блока деления, выход которого подключен к второму входу четвертого блока умножения, выходы третьего задатчика опорного сигнала соединены с входом третьего масштабного блока и с ел первым входом пятого блока умножения, второй вход которого подключен 0 к выходу третьего интегратора, а выход пятого блока умножения соединен с вторым входом третьего блока сложения, выходы четвертого задатчика опорного сигнала соединен с вторым входом третьего блока умножения, входом квадратора, первым входом шестого блока умножения и первым входом седьмого блока умножения, выход которого соединен с первым входом первого блока вычитания, выход кото-рого подключен к второму входу второго блока деления, выходы квадратора соединены с вторым йходом шестого блока умножения и первым входом вто

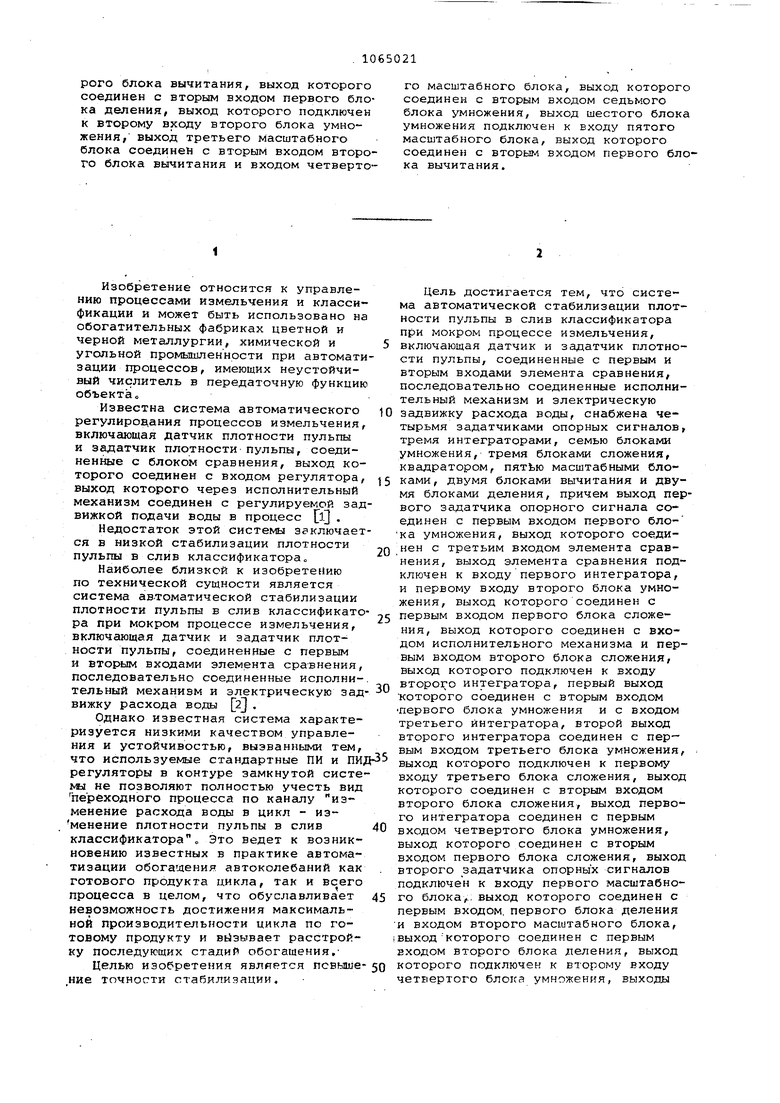

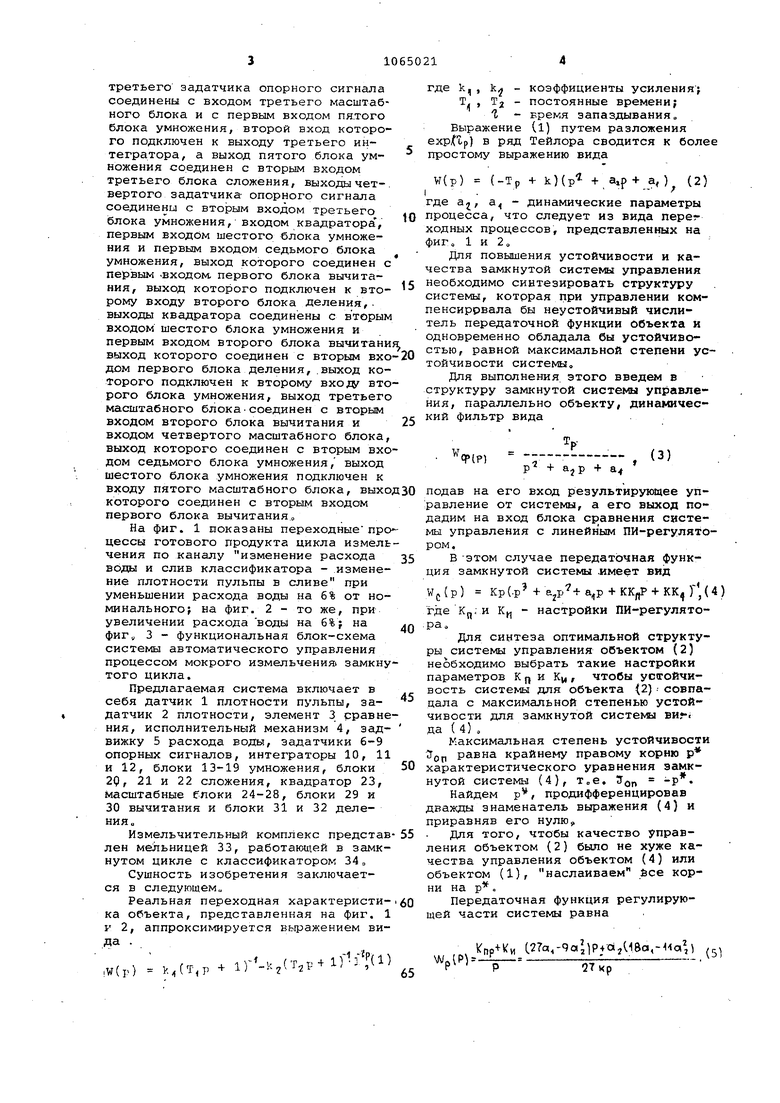

Изобретение относится к управлению процессами измельчения и класси фикации и может быть использовано на обогатительных фабриках цветной и черной металлургии, химической и угольной промышленности при автомати зации процессов, имеющих неустойчивый числитель в передаточную функцию объекта« Известна система автоматического регулиров,ания процессов измельчения включающая датчик плотности пульпы и задатчик плотности пульпы, соединенные с блоком сравнения, выход которого соединен с входом регулятора выход которого через исполнительный механизм соединен с регулируемой зад вижкой подачи воды в процесс 0 Недостаток этой системы заключает ся в низкой стабилизации плотности пульпы в слив классификатора Наиболее близкой к изобретению по технической сущности является система ав-томатической стабилизации плотности пульпы в слив классификато ра при мокром процессе измельчения, включающая датчик и задатчик плотности пульпы, соединенные с первым и вторым входами элемента сравнения, последовательно соединенные исполнительный механизм и электрическую зад вижку расхода воды 2 , Однако известная система характеризуется низкими качеством управления и устойчивостью, вызванными тем, что используемые стандартные ПИ и ПИ регуляторы в контуре замкнутой систе ки не позволяют полностью учесть вид переходного процесса по каналу изменение расхода воды в цикл - изменение плотности пульпы в слив классификатора о Это ведет к возникновению известных в практике автоматизации обогащения автоколебаний как готового продукта цикла, так и всего процесса в целом, что обуславливает невозможность достижения максимальной производительности цикла по готовому продукту и вызывает расстройку последующих стадий обогащения, Целью изобретения является повыше ние точности стабилизации. Цель достигается тем, что систе ма автоматической стабилизации плотности пульпы в слив классификатора при мокром процессе измельчения, включающая датчик и задатчик плотности пульпы, соединенные с первым и вторым входами элемента сравнения, последовательно соединенные исполнительный механизм и электрическую задвижку расхода воды, снабжена четырьмя задатчиками опорных сигналов, тремя интеграторами, семью блоками умножения, тремя блоками сложения, квадратором, пятЬю масштабными блоками, двумя блоками вычитания и двумя блоками деления, причем выход первого задатчика опорного сигнала со единен с первым входом первого блона умножения, выход которого соединен с третьим входом элемента сравнения, выход элемента сравнения подключен к входу первого интегратора, и первому входу второго блока умножения, выход которого соединен с первым входом первого блока сложения, выход которого соединен с входом исполнительного механизма и первым входом второго блока сложения, выход которого подключен к входу второго интегратора, первый выход которого соединен с вторым входом первого блока умножения и с входом третьего интегратора, второй выход второго интегратора соединен с первым входом третьего блока умножения, выход которого подключен к первому входу третьего блока сложения, выход которого соединен с вторым входом второго блока сложения, выход первого интегратора соединен с первым входом четвертого блока умножения, выход которого соединен с вторым входом первого блока сложения, выход второго задатчика опорных сигналов подключен к входу первого масштабного блока,:: выход которого соединен с первым входом, первого блока деления и входом второго масштабного блока, выход которого соединен с первым входом второго блока деления, выход которого подключен к второму входу четвертого блока умножения, выходы третьего эадатчика опорного сигнала соединены с входом третьего масштабного блока и с первым входом пятого блока умножения, второй вход которого подключен к выходу третьего интегратора, а выход пятого блока умножения соединен с вторым входом третьего блока сложения, выходы чет-. вертого задатчика опорного сигнала соединены с вторым входом третьего блока умножения, входом квадратора, первым входом шестого блока умножения и первым входом седьмого блока умножения, выход которого соединен с первым .входом, первого блока вычитания, выход которого подключен к второму входу второго блока деления,. выходы квадратора соединены с вторым входом шестого блока умножения и . первым входом второго блока вычитани выход которого соединен с вторым вхо дом первого блока деления,.выход которого подключен к второму входу вто рого блока умножения, выход третьего масштабного блока-соединен с вторым входом второго блока вычитания и входом четвертого масштабного блока, выход которого соединен с вторым вхо дом седьмого блока умножения, выход шестого блока умножения подключен к входу пятого масштабного блока, выхо которого соединен с вторым входом первого блока вычитания На фиг. 1 показаны переходные про цессы готового продукта цикла измель чения по каналу изменение расхода воды и слив классификатора - изменение плотности пульпы в сливе при уменьшении расхода воды на б% от номинального на фиг. 2 - то же, при увеличении расхода воды на 6%; на фиг„ 3 - функциональная блок-схема системы автоматического управления процессом мокрого измельчения замкну того цикла. Предлагаемая система включает в себя датчик 1 плотности пульпы, задатчик 2 плотности, элемент 3 сравне ния, исполнительный механизм 4, задвижку 5 расхода воды, задатчики 6-9 опорных сигналов, интеграторы 10, 11 и 12, блоки 13-19 умножения, блоки 2р, 21 и 22 сложения, квадратор 23, масштабные блоки 24-28, блоки 29 и 30 вычитания и блоки 31 и 32 деления. Измельчительный комплекс представ лен мельницей 33, работающей в замкнутом цикле с классификатором 34 о Сущность изобретения заключается в следующем Реальная переходная характеристика объекта, представленная на фиг. 1 V 2, аппроксимируется выражением виДаР) .,(т.р.1Ги,(т.( где k,, k - коэффициенты усиления; Т. , Tj - постоянные времени; 1 - время запаздывания Выражение (1) путем разложения ехр/СХр) в ряд Тейлора сводится к более простому выражению вида W(p) (-ТР + k) + а,р+ а,) (2) . - / где а, а, - динамические параметры процесса, что следует из вида neper ходных процессов, представленных на фиг 1 и 2, Для повышения устойчивости и качества замкнутой системы управления необходимо синтезировать структуру системы, которая при управлении компенсиррвала бы неустойчивый числитель передаточной функции объекта и одновременно обладала бы устойчивостью, равной максимальной степени устойчивости системы. Для выполнения этого введем в структуру замкнутой системы управления, параллельно объекту, динамический фильтр вида р + + а подав на его вход результирующее управление от системы, а его выход подадим на вход блока сравнения системы управления с линейным ПИ-регулятором. в -этом случае передаточная функция замкнутой системы .имеет вид WpCp) Кр(.р + + КК + КК, ) ,(4) где к„; и К„ - настройки ПИ-регулятоДля синтеза оптимальной структуры системы управления объектом (2) необходимо выбрать такие настройки параметров К и KV, , чтобы устойчивость системы для объекта {2).- совпадала с максимальной степенью устойчивости для замкнутой системы ви«-; да (4) , Максимальная степень устойчивости (jj, равна крайнему правому корню р характеристического уравнения замкнутой системы (4), т„е. -р . Найдем р, продифференцировав дважды знаменатель выражения (4) и приравняв его нулю,. Для того, чтобы качество управления объектом (2) было не хуже качества управления объектом (4) или объектом (1), наслаиваем See корни на р Передаточная функция регулирующей части системы равна ,-qa,,,) 1 WplP)-р- 27 кр Таким образом, оптимальная струк тура cHCTeNW управления синтезирова на и включает в себя элементы с пер даточными функциями (3) и (5), что соответствует передаточной функции замкнутой системы (4), где параметры Т, к, а и а определяются перво начально для снятых эксперименталь|Ных переходных процессов вида, изоб раженного на фиг 1 и 2, Учитывая вышеизложенное, синтези рованная система управления может бить заг.исана:в виде следующей систе мы уравнений U(t)(t))dt о e((tbx(t) хф11ьтх,а) (t) Q,X,pttl+C3l,X,(thU(t) где (t) и x(t) - это первая и вторая производные величины x(p(t). Система автоматического управления/ изображенная на фиг 3,реализует разработанную оптимальную структу ру и работает следующим образом Сигнал текущей плотности пульпы в сливе классификатора от датчика 1 поступает на элемент 3 сравнения, где вначале складывается с сигналом от первого блока 13 умножения, затем сравнивается с заданным значением плотности от задатчика 2 плотности. Величина рассогласования с выхода элемента 3 сравнения поступает на блок 14 умножения и через интегратор 10 на блок 16 умножения. В блоках 14 и 16 умножения сигналы рассогласования умножаются на сигналы с блоков 31 и 32 деления соответстве но и затем суммируются в блоке 20 сложения. С блоков 31 и 32 деления поступают сигналы в блок 20 сложения, сигнал которого определяется вы ражением (5)о Он поступает на исполнительный механизм 4 задвижки 5 расхода воды, оптимальным образом изменяя расход воды в слив классификатора, не допуская возникновения аварийных колебаний о Одновременно с этим сигнал управпения с выхода блока 20 сложения поступает на блок 21 сложения, где складывается с сигналом от блока 22 сложения. Сигнал после второго интегратора 11 умножается в блоке 13 умножения на величину параметра Т, задаваемую задатчиком б опорных сигналов. Величины а и а задаются задатчиками 8 и 9 опорных сигналов. Заданное значение параметра К, заданное задатчиком 7 опорных сигналов, поступает последовательно на масштабные блоки 24 и 25 „ Заданное значение параметра а поступает на квадратор, с выхода которого сигнал, равный а| , поступает на блок 18 умножения, в котрром он умножается на величину а от задатчика 9 опорных сигналов о Сигнал с выхода блока 18 умножения, равный а, поступает на масштабный блок 28, Сигнал величиной а от задатчика 8 опорных сигналов поступает последовательно на масштабные блоки 26 и 27, а в блоке 19 умножения сигнал, равный а, умножается на величину а от задатчика 9 опорных сигналсв. Таким образом, система управляет, расходом воды в слив классификатора и всем процессом в целом, не допуская, возникновения аварийных колебаний готового продукта в сливе классификатора. Дисперсия колебаний грансостава снижается на 25-30%, повышается общая производительность цикла-, по готовому классу Управление процессом измельчения обеспечивает поддержание оптимальной производительности измельчительного агрегата по исходному питанию с учетом измельчаемости и крупности исходного продукта, заданных требований по гранулометрическому составу за счет поддержания оптимального заполнения и оптимальной плотности пульпы в сливе классификатора, соответствующих качеству перерабатываемого материала. Улучшается качество управления процессом за счет учета структуры передаточной функции объекта при формировании управлений. Выход готового продукта увеличивается на 0,22%, заметно снижаются колебания гранулометрического состава, увеличивается годовое производство концентрата на 0,5%, снижаются потери полезного компонента в хвостах на О,2%. О GO 720 78 О Jffff фиг. / i,c

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Недра, 1975, с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зубков Г | |||

| А | |||

| и др„ Автоматизация процессов обогащения руд цветных металлов | |||

| М., Недра, 1975, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1984-01-07—Публикация

1982-08-02—Подача