Изобретение относится к металлообработке, в частности к управлению процессом обработки.

Известен способ управления про цессом отделки зубчатых колес в услвиях свободного обката их зубчатым инструментом, при котором определяют амплитуду колебаний зубцовой частоты обрабатЕлваемого колеса и используют в качестве управлякяцего сигнала Cl .

Недостаток способа заключается в том, что измерение амплитуды колебаний детали производят безотносительно к положению линии зацепления и определяют лишь суммарную кинематическую погрешность пары инструмент - деталь, которая не отражает динамики изменения погрешностей профиля и окружного шага, что приводит к понижению точности,

Кроме того, при известном способе процесс продолжают до наперед заданной величины.

Цель изобретения - повышение точности и производтельности процесса

Цель достигается тем, что согласло способу управления процессом отделки зубчатых колес в условиях свободного обката их зубчатым инструментом, при котором определяют амплитуду колебаний зубцовой частоты обрабатываемого колеса, измеряют амплитуду колебаний зубцовой частоты в направлении линии зацепления за фазу зацепления, по полученным данным определяют ее среднее значение, устанавливают наибольшее значение амплитуд колебаний зубцовой частоты соответственно за каждый оборот колеса, сравнивают значения указанных амплитуд на двух последующих оборотах, определяют скорость ее изменения и ее используют в качестве управляющего сигнала процессом отделки,.

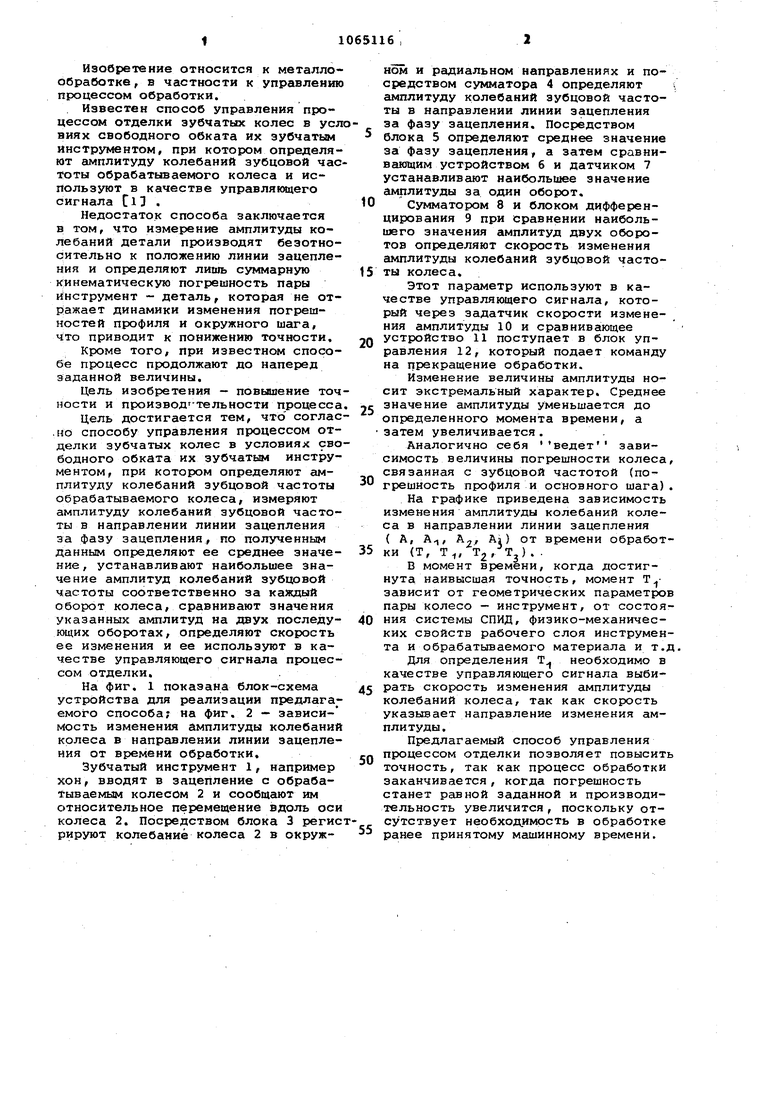

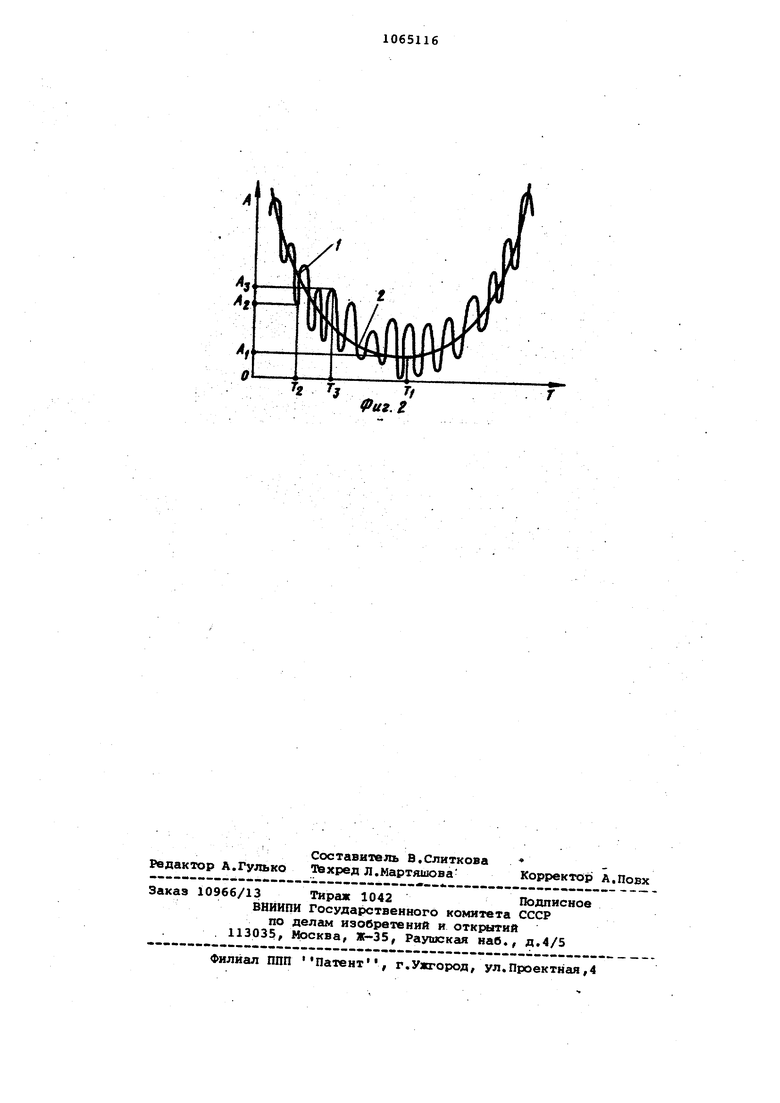

На фиг, 1 показана блок-схема устройства для реализации предлагаемого способа; на фиг, 2 - зависи- мость изменения амплитуды колебаний колеса в направлении линии зацепления от времени обработки.

Зубчатый инструмент 1, например хон, вводят в зацепление с обрабатываемым колесом 2 и сообщают им относительное перемещение вдоль оси колеса 2, Посредством блока 3 регисрируют колебание колеса 2 в окружном и радиальном направлениях и посредством сумматора 4 определяют амплитуду колебаний зубцовой частоты в направлении линии зацепления за фазу зацепления. Посредством блока 5 определяют среднее значение за фазу зацепления, а затем сравнившощим устройством 6 и датчиком 7 устанавливают наибольшее значение амплитуды за один оборот.

Сумматором 8 и блоком дифференцирования 9 при сравнении наибольшего значения амплитуд двух оборотов определяют скорость изменения амплитуды колебаний зубцовой частоты колеса.

Этот параметр используют в качестве управляющего сигнала, который через задатчик скорости изменения амплитуды 10 и сравнивающее устройство 11 поступает в блок управления 12, который подает команду на прекращение обработки.

Изменение величины амплитуды носит экстремальный характер. Среднее значение амплитуды уменьшается до определенного момента времени, а затем увеличивается, .

Аналогично себя ведет зависимость величины погрешности колеса связанная с зубцовой частотой (погрешность профиля и основного шага)

На графике приведена зависимость изменения амплитуды колебаний колеса в направлении линии зацепления ( А, А, Ai) от времени обработки (Т, Т, T2,Tj

В момент времени, когда достигнута наивысшая точность, момент Т зависит от геометрических параметро пары колесо - инструмент, от состояния системы СПИД, физико-механических свойств рабочего слоя инструмента и обрабатываемого материала и т.

Для определения Т необходимо в качестве управляющего сигнала выбирать скорость изменения амплитуды колебаний колеса, так как скорость указывает направление изменения амплитуды.

Предлагаемый способ управления процессом отделки позволяет повысит точность, так как процесс обработки заканчивается, когда погрешность станет равной заданной и производительность увеличится, поскольку отсутствует необходимость в обработке ранее принятому машинному времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Способ активного контроля кинематической погрешности зубчатого колеса | 1986 |

|

SU1445873A1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2231768C2 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2224232C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| Способ определения удельной жесткости зубчатого механизма | 1989 |

|

SU1668779A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАВНОСТИ РАБОТЫ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ ТОКАРНЫХ СТАНКОВ | 2005 |

|

RU2283729C1 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОТДЕЛКИ ЗУБЧАТЫХ КОЛЕСВ П Т Бь^Оад 3-:0'^EPTOSu.- | 1971 |

|

SU430990A1 |

| Способ управления процессом зубохонингования | 1974 |

|

SU554098A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОТДЕЛКИ ЗУБЧАТЫХ КОЛЕС в условиях свободного обката их зубчатым инструментом, при котором опрюделяют амплитуду колебаний зубцовой частоты обрабатываемого колеса, отличающийся тем, что, с целью повышения точности и производительности, измеряют амплитуду колебаний зубцовой частоты в направлении линии зацепления за фазу зацепления, по полученным данным определяют ее срюднее значение, устанавливают наибольшее значение амплитуд колебаний зубцовой частоты соответственно за каждый оборот колеса, сравнивают значения указанных амплитуд на двух последующих оборотах, определяют скорость ее изменения и ее используют в качестве управляющего сигнала процессом отделки. «/г. /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1984-01-07—Публикация

1982-05-12—Подача