(Л

/

4 СП

00

со

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Способ определения погрешностей зубчатых колес | 1981 |

|

SU991147A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ЗУБЬЕВ ЧЕРВЯЧНОЙ ФРЕЗЫ | 2013 |

|

RU2590735C2 |

| Червячная фреза | 1979 |

|

SU814610A1 |

| Способ управления процессом зубохонингования | 1974 |

|

SU554098A1 |

| МЕХАНИЗМ ОБКАТА ЗУБОШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2068753C1 |

| Способ нарезания червячного колеса | 1980 |

|

SU952480A1 |

| Приспособление к зубофрезерному станку для снятия заусенцев с зубьев цилиндрических зубчатых колес | 1991 |

|

SU1816575A1 |

| Способ сборки зубчатой передачи | 1981 |

|

SU965650A1 |

| Червячный инструмент | 1980 |

|

SU931334A1 |

Изобретение относится к станкостроению и может быть использовано для повышения кинематической точности зубчатых колес, нарезаемых методом обкатки, напри

фиг. 2

мер, в зубофрезерных, зубошлифовальных и других станках. Целью изобретения является повышение точности крупногабаритного зубчатого колеса за счет измерения текущих суммарных погрешностей профиля обрабатываемого колеса. В беззазорное зацепление с нарезаемым колесом 1 вводят измерительное колесо 2, средняя, плоскость которого отстоит от горизонтальной плоскости межосевого перпендикуляра на величину ±h. Электрические сигналы с растровых датчиков, установленных соосно на оправке измерительного колеса 2 и нарезаемом колесе 1, подаются на цифровой кинемато- мер 10, с выхода которого измеренная кинематическая погрешность поступает на анализирующее и задерживающее устройство 11. Последнее выделяет оборотные и зуб- цовые гармоники кинематической погрешности нарезаемого колеса 1, задерживает их на время поворота нарезаемого колеса 1 на угол ос, который занимает измерительное колесо 2 по отношению к межосевому пер1

Изобретение относится к станкостроению и может быть использовано для повышения кинематической точности зубчатых колес, нарезаемых методом обката, например, в зубофрезерных, зубошлифовальных и других станках.

Цель изобретения - повышение точности крупногабаритного зубчатого колеса за счет измерения текущих суммарных погрешностей профиля обрабатываемого колеса.

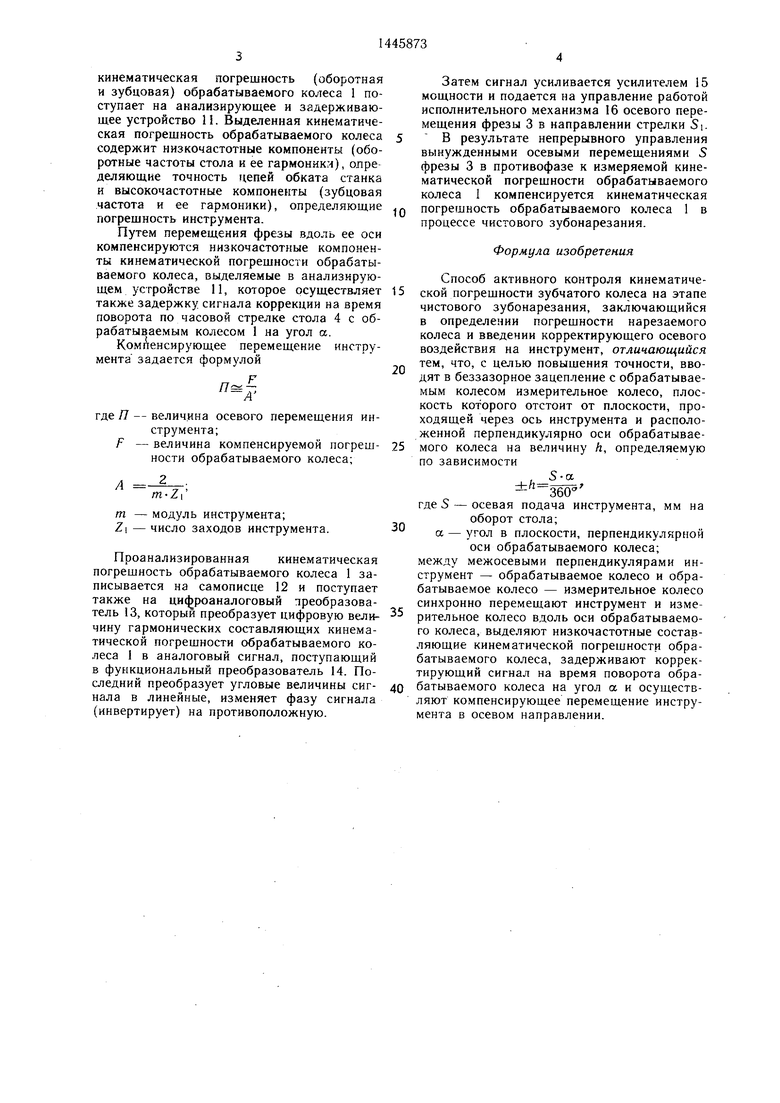

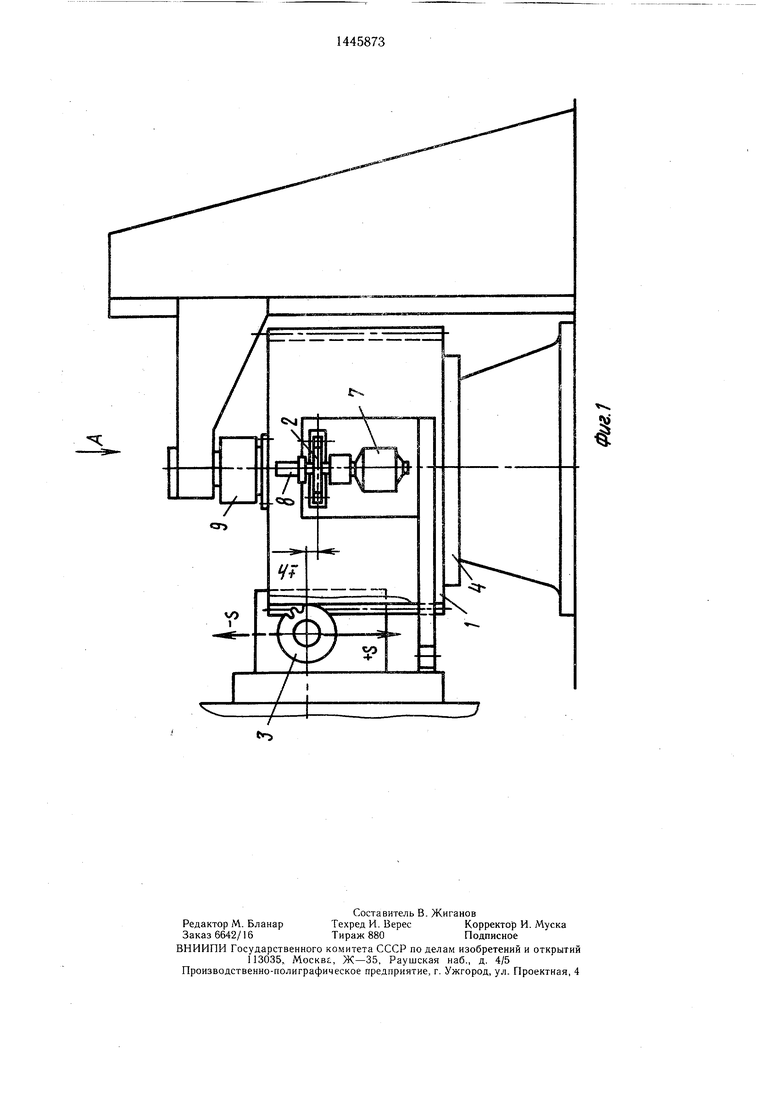

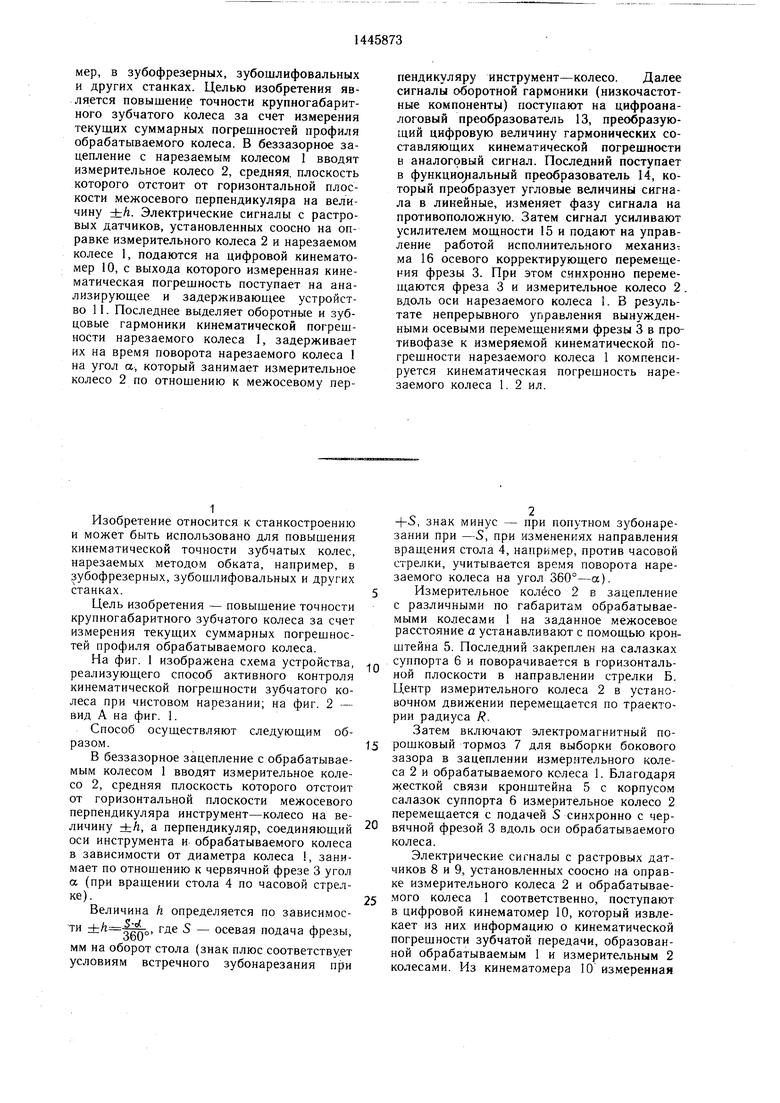

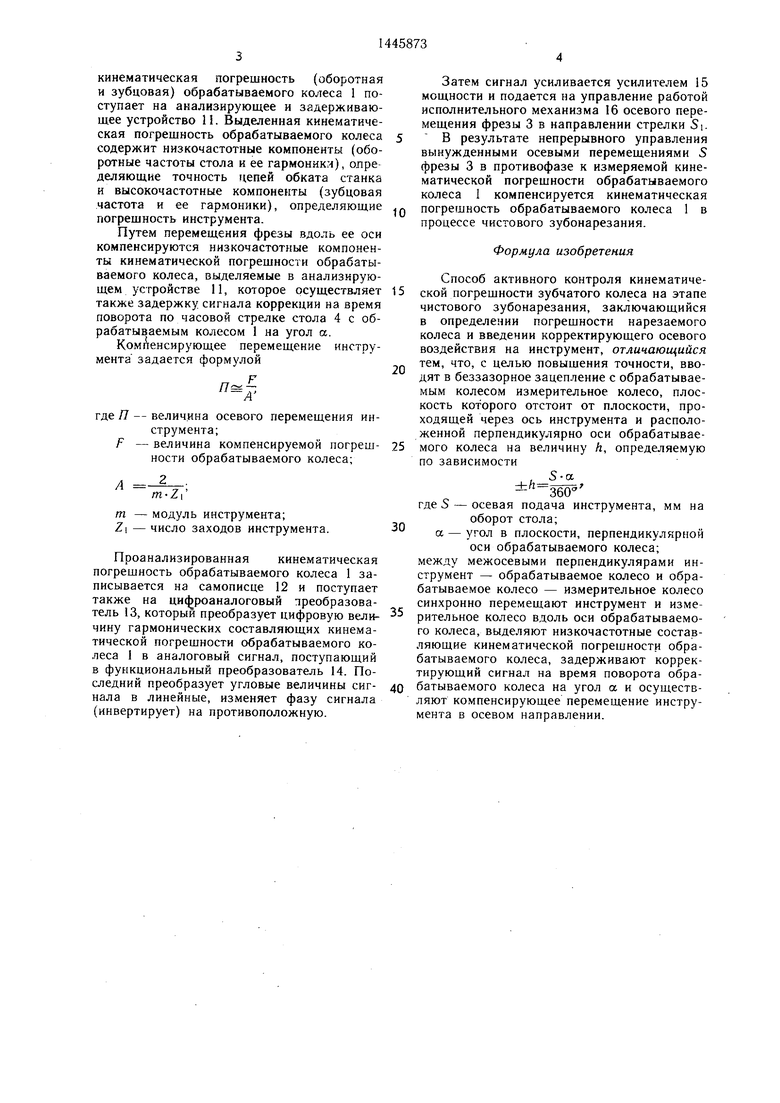

На фиг. 1 изображена схема устройства, реализующего способ активного контроля кинематической погрешности зубчатого колеса при чистовом нарезании; на фиг. 2 - вид А на фиг. 1.

Способ осуществляют следующим образом.

В беззазорное зацепление с обрабатываемым колесом 1 вводят измерительное колесо 2, средняя плоскость которого отстоит от горизонтальной плоскости межосевого перпендикуляра инструмент-колесо на величину ±/г, а перпендикуляр, соединяющий оси инструмента и обрабатываемого колеса в зависимости от диаметра колеса , занимает по отношению к червячной фрезе 3 угол а (при вращении стола 4 по часовой стрелке).

Величина h определяется по зависимости . где 5 - осевая подача фрезы,

мм на оборот стола (знак плюс соответствует условиям встречного зубонарезания при

пендикуляру инструмент-колесо. Далее сигналы оборотной гармоники (низкочастотные компоненты) поступают на цифроана- логовый преобразователь 13, преобразующий цифровую величину гармонических составляющих кинематической погрешности в аналоговый сигнал. Последний поступает в функциональный преобразователь 14, который преобразует угловые величины сигнала в линейные, изменяет фазу сигнала на противоположную. Затем сигнал усиливают усилителем мощности 15 и подают на управление работой исполнительного механизт ма 16 осевого корректирующего перемещения фрезы 3. При этом синхронно перемещаются фреза 3 и измерительное колесо 2. вдоль оси нарезаемого колеса 1. В результате непрерывного угфавления вынужденными осевыми перемещениями фрезы 3 в про- тивофазе к измеряемой кинематической погрешности нарезаемого колеса 1 компенсируется кинематическая погрешность нарезаемого колеса 1. 2 ил.

+S, знак минус - при попутном зубонаре- зании при -S, при изменениях направления вращения стола 4, например, против часовой стрелки, учитывается время поворота нарезаемого колеса на угол 360°-а).

Измерительное колесо 2 в зацепление с различными по габаритам обрабатываемыми колесами 1 на заданное межосевое расстояние а устанавливают с помощью кронштейна 5. Последний закреплен на салазках суппорта 6 и поворачивается в горизонтальной плоскости в направлении стрелки Б. Центр измерительного колеса 2 в установочном движении перемещается по траектории радиуса /.

Затем включают электромагнитный порошковый тормоз 7 для выборки бокового зазора в зацеплении измерительного колеса 2 и обрабатываемого колеса 1. Благодаря жесткой связи кронштейна 5 с корпусом салазок суппорта 6 измерительное колесо 2 перемещается с подачей S синхронно с червячной фрезой 3 вдоль оси обрабатываемого колеса.

Электрические сигналы с растровых датчиков 8 и 9, установленных соосно на оправке измерительного колеса 2 и обрабатывае- .мого колеса 1 соответственно, поступают Б цифровой кинематомер 10, который извлекает из них информацию о кинематической погрещности зубчатой передачи, образованной обрабатываемым 1 и измерительным 2 колесами. Из кинематомера 10 измеренная

кинематическая погрешность (оборотная и зубцовая) обрабатываемого колеса 1 поступает на анализирующее и задерживающее устройство П. Выделенная кинематическая погрещность обрабатываемого колеса содержит низкочастотные компоненты (оборотные частоты стола и ее гармоники), опре деляющие точность цепей обката станка и высокочастотные компоненты (зубцовая частота и ее гармоники), определяющие погрешность инструмента.

Путем перемещения фрезы вдоль ее оси компенсируются низкочастотные компоненты кинематической погрещности обрабатываемого колеса, выделяемые в анализирующем устройстве 11, которое осуществляет также задержку сигнала коррекции на время поворота по часовой стрелке стола 4 с обрабатываемым колесом 1 на угол а.

КомАенсирующее перемещение инструмента задается формулой

я.|

где Я - величина осевого перемещения инструмента;

F - величина компенсируемой погреш- 25 ности обрабатываемого колеса;

А

т - модуль инструмента;

Zi - число заходов инструмента.

Проанализированная кинематическая погрешность обрабатываемого колеса 1 записывается на самописце 12 и поступает также на цифроаналоговый преобразователь 13, который преобразует цифровую вели- чину гармонических составляющих кинематической погрещности обрабатываемого колеса 1 в аналоговый сигнал, поступающий в функциональный преобразователь 14. Последний преобразует угловые величины сиг- нала в линейные, изменяет фазу сигнала (инвертирует) на противоположную.

5 ,.

5

0

5

0

о

Затем сигнал усиливается усилителем 15 мощности и подается на управление работой исполнительного механизма 16 осевого перемещения фрезы 3 в направлении стрелки Si.

В результате непрерывного управления вынужденными осевыми перемещениями S фрезы 3 в противофазе к измеряемой кинематической погрещности обрабатываемого колеса 1 компенсируется кинематическая погрегБность обрабатываемого колеса 1 в процессе чистового зубонарезания.

Формула изобретения

Способ активного контроля кинематической погрешности зубчатого колеса на этапе чистового зубонарезания, заключающийся в определении погрешности нарезаемого колеса и введении корректирующего осевого воздействия на инструмент, отличающийся тем, что, с целью повыщения точности, вводят в беззазорное зацепление с обрабатываемым колесом измерительное колесо, плоскость которого отстоит от плоскости, проходящей через ось инструмента и расположенной перпендикулярно оси обрабатываемого колеса на величину Л, определяемую по зависимости

5-а

- где S - осевая подача инструмента, мм на

оборот стола; ос - угол в плоскости, перпендикулярной

оси обрабатываемого колеса; между межосевыми перпендикулярами инструмент - обрабатываемое колесо и обрабатываемое колесо - измерительное колесо синхронно перемещают инструмент и измерительное колесо вдоль оси обрабатываемого колеса, выделяют низкочастотные составляющие кинематической погрещности обрабатываемого колеса, задерживают корректирующий сигнал на время поворота обрабатываемого колеса на угол а и осуществляют компенсирующее перемещение инструмента в осевом направлении.

d

| Способ активного контроля профиля зуба колеса | 1971 |

|

SU465288A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-23—Публикация

1986-12-15—Подача