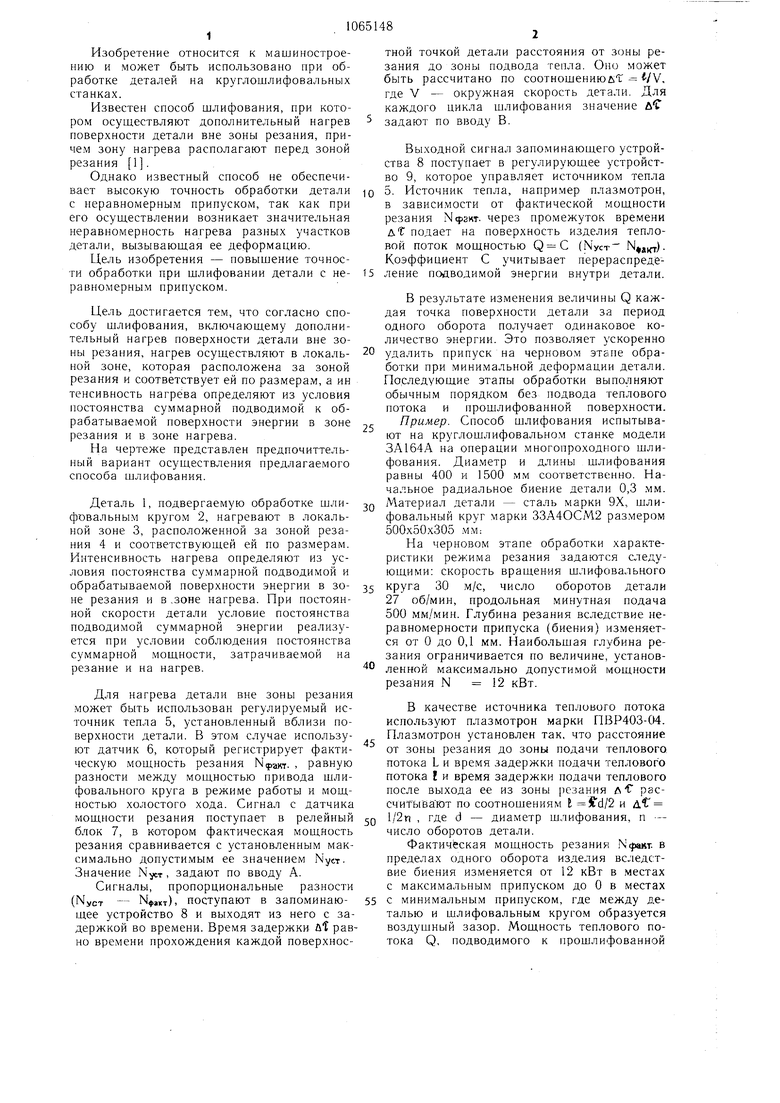

Изобретение относится к машиностроению и может быть использовано нри обработке деталей на круглошлифовальных станках. Известен способ шлифования, при котором осуш,ествляют дополнительный нагрев поверхности детали вне зоны резания, причем зону нагрева располагают перед зоной резания 1. Однако известный способ не обеспечивает высокую точность обработки детали с неравномерным припуском, так как при его осуш,ествлении возникает значительная неравномерность нагрева разных участков детали, вызываюш,ая ее деформацию. Цель изобретения - повышение точности обработки при шлифовании детали с неравномерным припуском. Цель достигается тем, что согласно способу шлифования, включаюшему дополнительный нагрев поверхности детали вне зоны резания, нагрев осуш;ествляют в локальной зоне, которая расположена за зоной резания и соответствует ей по размерам, а ин тенсивность нагрева определяют из условия постоянства суммарной подводи.мой к обрабатываемой поверхности энергии в зоне резания и в зоне нагрева. На чертеже представлен предпочиттельный вариант осуществления предлагаемого способа шлифования. Деталь 1, подвергаемую обработке шлифовальным кругом 2, нагревают в локальной зоне 3, расположенной за зоной резания 4 и соответствующей ей по размерам. Интенсивность нагрева определяют из условия постоянства су.ммарной подводимой и обрабатываемой поверхности энергии в зоне резания и в .зоне нагрева. При постояннои скорости детали условие постоянства подводимой су.ммарной энергии реализуется при условии соблюдения постоянства суммарной мощности, затрачиваемой на резание и на нагрев. Для нагрева детали вне зовы резания .может быть использован регулируемый источник тепла 5, установленный вблизи поверхности детали. В этом случае используют датчик 6, который регистрирует фактическую мощность резания Nipanr. , равную разности между мощностью привода шлифовального круга в режиме работы и мощностью холостого хода. Сигнал с датчика мощности резания поступает в релейный блок 7, в котором фактическая мощность резания сравнивается с установленным максимально допустимым ее значением Nycr. Значение Ny;T, задают по вводу А. Сигналы, пропорциональные разности (NycT - ), поступают в запоминающее устройство 8 и выходят из него с задержкой во времени. Время задержки ut рав но времени прохождения каждой поверхностной точкой детали расстояния от зоны резания до зоны подвода тепла. Оно может быть рассчитано по соотношениюйТ /V, где V - окружная скорость детали. Для каждого цикла шлифования значение лС задают по вводу В. Выходной сигнал запо.минающего устройства 8 поступает в регулируюшее устройство 9, которое управляет источником тепла о. Источник тепла, например плазмотрон, в зависимости от фактической мош.ности резания Nepsur. через промежуток времени дТ подает на поверхность изделия тепловой поток мощностью (NycT ). Коэффициент С учитывает перераспределение подводимой энергии внутри детали, В результате изменения величины Q каждая точка поверхности детали за период одного оборота получает одинаковое количество энергии. Это позволяет ускоренно удалить припуск на черновом этапе обработки при минимальной деформации детали, Последующие этапы обработки выполняют обычным порядком без подвода теплового потока и прошлифованной поверхности. Пример. Способ шлифования испытывают на круглошлифовальном станке модели ЗА164А на операции многопроходного шлифования. Диаметр и длины шлифования равны 400 и 1500 мм соответственно. Начальное радиальное биение детали 0,3 .мм. Материал детали - сталь марки 9Х, шлифовальный круг марки ЗЗА4ОСМ2 раз.мером 500x50x305 ММ: На черновом этапе обработки характеристики режима резания задаются следующими: скорость вращения шлифовального круга 30 м/с, число оборотов детали 27 об/мин, продольная минутная подача 500 мм/мин. Глубина резания вследствие неравномерности припуска (биения) изменяется от О до 0,1 мм. Наибольшая глубина резания ограничивается по величине, установленной максимально допустимой мощности резания N 12 кВт. В качестве источника теплового потока используют плазмотрон марки ПВР403-04. Плазмотрон установлен так, что расстояние от зоны резания до зоны подачи теплового, потока L и время задержки подачи теплового потока и время задержки подачи теплового после выхода ее из зоны )езания лГ рассчитываЮт по соотношениям I $d/2 и 4 1/2п , где d - диаметр шлифования, п --число оборотов детали. Фактическая мощность резания NcjaKr в пределах одного оборота изделия вследствие биепия изменяется от 12 кВт в местах с максимальным припуском до О в местах с минимальным припуском, где между деталью и шлифовальным кругом образуется воздушный зазор. Мощность теплового потока Q, подводимого к прошлифованной

,1064158

3 4поверхности от плазмотрона, изменяетсяТаким образом, предлагаемый способ

соответственно от О до 12 кВт. При этомшлифования обеспечивает возможность подостигается высокая точность обработкивышения точности обработки при сокращепри минимальном количестве проходов.нии количества проходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| СПОСОБ ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ НА УСТРОЙСТВЕ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2007 |

|

RU2353500C2 |

| Способ адаптивного управления | 1977 |

|

SU878540A1 |

| Способ круглого шлифования | 1983 |

|

SU1117193A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ | 1990 |

|

RU2019384C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПЕРЕГРУЗОК, ВОЗНИКАЮЩИХ В ПРОЦЕССЕ ШЛИФОВАНИЯ НА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2106235C1 |

| Способ шлифования | 1989 |

|

SU1764953A1 |

СПОСОБ ШЛИФОВАНИЯ, включающий дополнительный нагрев поверхности детали вне зоны резания, отличающийся тем, что, с целью повышения точности при шлифовании детали с неравномерным припуском, нагрев осуществляют в локальной зоне, которая расположена за зоной резания и соответствует ей по размерам, а интенсивность нагрева определяют из условия постоянства суммарной подводимой к обрабатываемой поверхности энергии в зоне резания и в зоне нагрева. (Л О) Сд оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подураев В | |||

| Н | |||

| и Камалов В | |||

| С | |||

| Физикогхимические методы обработки | |||

| М., «Машиностроение, 1973, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-01-07—Публикация

1982-04-28—Подача