1

Изобретение относится к автоматизации производственных процессов и может быть использовано в системах автоматического регулирования на шлифовальных станках.

Известны способы адаптивного управления шлифовальными станками с активным контролем размера изделия, направленные на повышение точности обработки с учетом повышенных требований и производительности. К их числу можно отнести способ управления шлифованием, предусматривающий коррекцию уровня срабатывания команды на выхаживания по результатам замеров величины припуска, снятого на проходе без принудительной подачи, осуш,ествленном за несколько проходов до перехода на выхаживание 1.

Однако этот способ может быть использован лишь для дискретного процесса обработки и не обеспечивает достаточно высокой точности и качества, поскольку установить полную величину припуска, снимаемого при выхаживании по одному проходу, не используя дополнительных средств и методов расчета, не представляется возможным и не дает возможности точного определения момента правки круга.

Получение высокой точности обработки, формы и качества поверхности на круглошлифовальных станках, в том числе с ЧПУ,

методом врезного шлифования, где размер .обрабатываемой детали меняется непрерывно, является весьма актуальной проблемой. В то же время достижение на шлифовальных станках высокой точности и качества обработки в большой степени определяется квалификацией оператора, обслуживаюш,его этот станок. В задачу оператора станка входит точное распределение припуска на

10 обработку, выбор соответствующих режимов резания с учетом влияния многих переменных факторов; режущей способности рабочей поверхности круга, жесткости системы СПИД, материала обрабатываемой

15 детали, габаритных размеров и др. При выборе указанных технологических параметров оператору приходится руководствоваться лишь приблизительными подсчетами и собственным опытом. В результате приходится прерывать процесс выхал ивания лишь при достижении заданного размера, контролируемого прибором активного контроля (ПАК), на значительном натяге, что не обеспечивает высокой точности формы

25 и качества поверхности изделия. При выхаживании до полного снятия натяга ухудшается размерная точность. Частично эта проблема решается встройкой в станок механизма микроподачи, которая обеспечива30 ет подход к заданному размеру на достаточно малом натяге системе СПИД. При этом усложняется конструкция станка, а закон выхода в размер не является оптимальным по производительности и по точности.

Целью изобретения являются повышение качества обработки с выхаживанием и управлением процессом с помощью ПАК, а повышение точности определения момента правки круга.

Для этого do предлагаемому способу замеряют величину припуска от момента прекращения подачи до момента равенства нулю производной от величины изменения размера обрабатываемого изделия и при дальнейшем съеме основного припуска и при достижении размера изделия, равного сумме заданного размера и замеренной величины снятого припуска, прекращают подачу круга. Кроме того, сопоставляют величину упругих деформаций, зафиксированную в момент первого прекращения подачи при равенстве нулю производной от величины изменения размера обрабатываемого изделия с заданной и при превышении первого значения над вторым дают команду на правку круга.

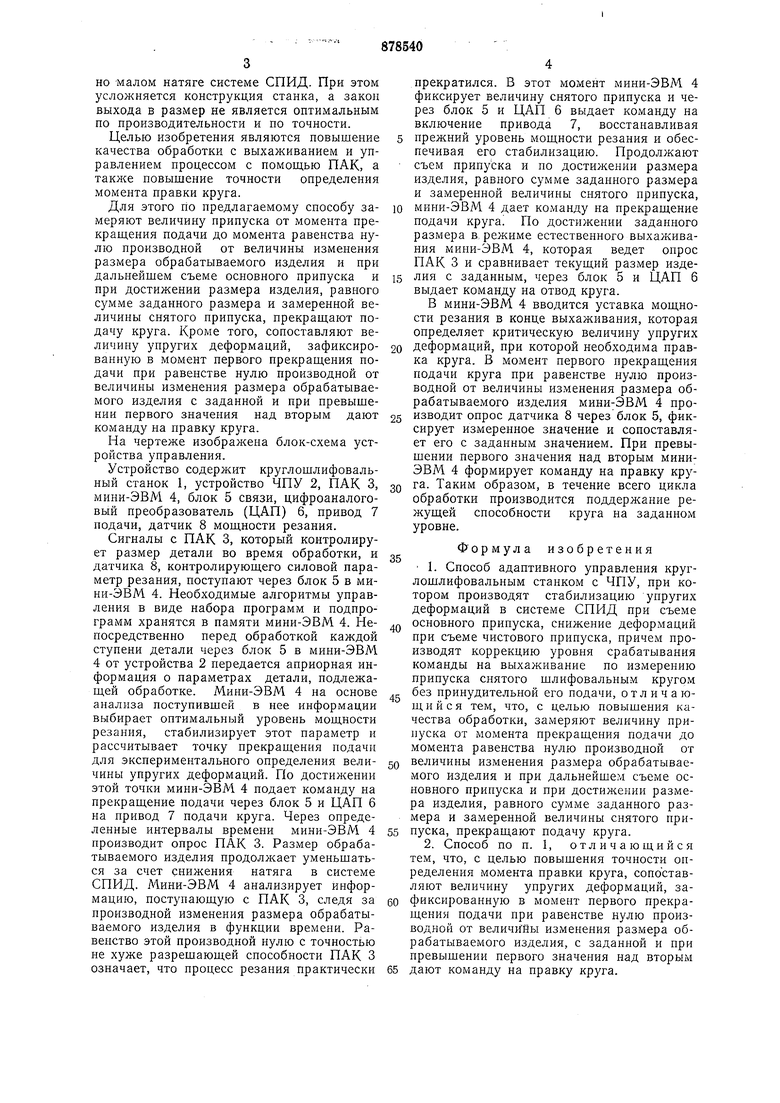

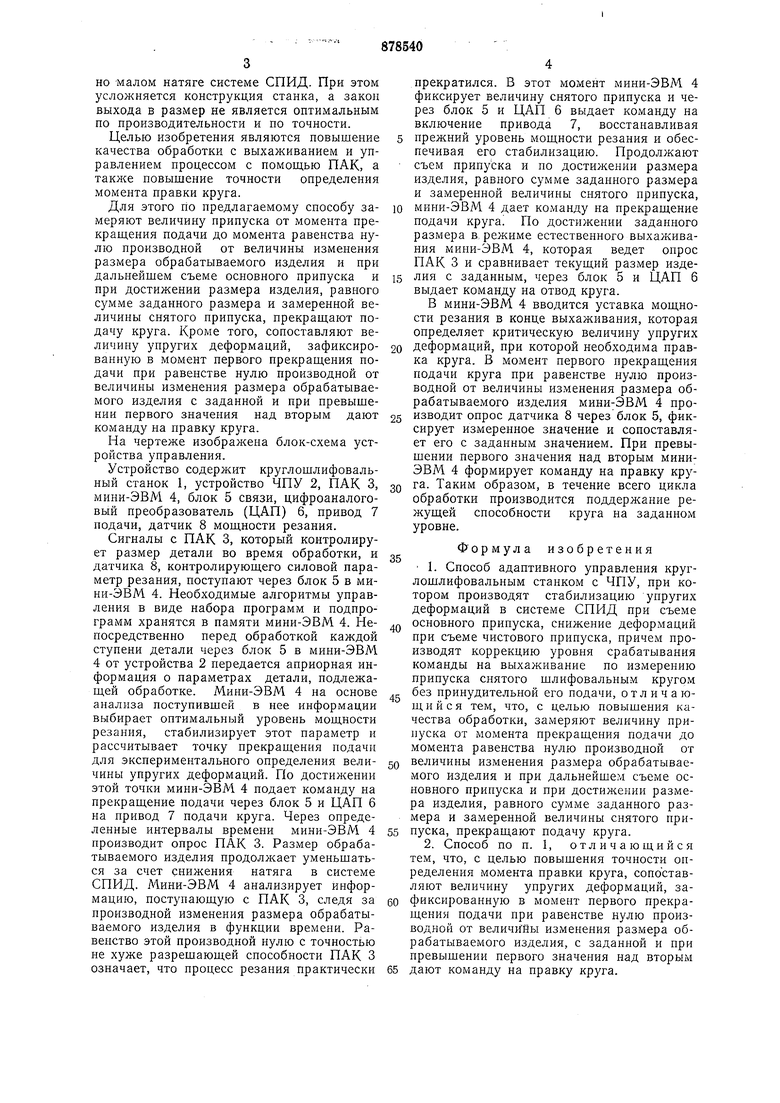

На чертеже изображена блок-схема устройства управления.

Устройство содержит круглошлифовальный станок 1, устройство ЧПУ 2, ПАК 3, мини-ЭВМ 4, блок 5 связи, цифроаналоговый преобразователь (ЦАП) 6, привод 7 подачи, датчик 8 мощности резания.

Сигналы с ПАК 3, который контролирует размер детали во время обработки, и датчика 8, контролирующего силовой параметр резания, поступают через блок 5 в мини-ЭВМ 4. Необходимые алгоритмы управления в виде набора программ и подпрограмм хранятся в памяти мини-ЭВМ 4. Непосредственно перед обработкой каждой ступени детали через блок 5 в мини-ЭВМ 4 от устройства 2 передается априорная информация о параметрах детали, подлежащей обработке. Мини-ЭВМ 4 на основе анализа поступившей в нее информации выбирает оптимальный уровень мощности резания, стабилизирует этот параметр и рассчитывает точку прекращения подачи для экспериментального определения величины упругих деформаций. По достижении этой точки мини-ЭВМ 4 подает команду на прекращение подачи через блок 5 и ЦАП 6 на привод 7 подачи круга. Через определенные интервалы времени мини-ЭВМ 4 производит опрос ПАК 3. Размер обрабатываемого изделия продолл ает уменьшаться за счет снижения натяга в системе СПИД. Мини-ЭВМ 4 анализирует информацию, поступающую с ПАК 3, следя за производной изменения размера обрабатываемого изделия в функции времени. Равенство этой производной нулю с точностью не хуже разрешающей способности ПАК 3 означает, что процесс резания практически

прекратился. В этот момент мини-ЭВМ 4 фиксирует величину снятого припуска и через блок 5 и ЦАП 6 выдает команду на включение привода 7, восстанавливая

прежний уровень мощности резания и обеспечивая его стабилизацию. Продолжают съем припуска и по достижении размера изделия, равного сумме заданного размера и замеренной величины снятого припуска,

мини-ЭВМ 4 дает команду на прекращение подачи круга. По достижении заданного размера в режиме естественного выхаживания миии-ЭВМ 4, которая ведет оирос ПАК 3 и сравнивает текущий размер издеЛИЯ с заданным, через блок 5 и ЦАП 6 выдает команду на отвод круга.

В мини-ЭВМ. 4 вводится уставка мощности резания в конце выхаживания, которая определяет критическую величину упругих

деформаций, при которой необходима правка круга. В момент первого прекращения подачи круга при равенстве нулю производной от величины изменения размера обрабатываемого изделия мини-ЭВМ 4 производит опрос датчика 8 через блок 5, фиксирует измеренное значение и сопоставляет его с заданным значением. При превышении первого зпачения над вторым миниЭВМ 4 формирует команду на правку круга. Таким образом, в течение всего цикла обработки производится поддержание режущей способности круга на заданном уровне.

Формула изобретения

1. Способ адаптивного управления круглошлифовальным станком с ЧПУ, при котором производят стабилизацию упругих деформаций в системе СПИД при съеме

основного припуска, снижение деформаций при съеме чистового ирипуска, причем производят коррекцию уровня срабатывания команды на выхаживание по измерению припуска снятого шлифовальиым кругом

без принудительной его подачи, отличающийся тем, что, с целью повышения качества обработки, замеряют величину припуска от момента прекращения подачи до момента равенства нулю производной от

величины изменения размера обрабатываемого изделия и при дальнейшем съеме основного припуска и при достижении размера изделия, равного сумме заданного размера и замеренной величины снятого припуска, прекращают подачу круга.

2. Способ по п. 1, отличающийся тем, что, с целью повышения точности определения момента правки круга, сопоставляют величину упругих деформаций, зафиксированную в момент первого прекращения подачи при равенстве нулю производной от величины изменения размера обрабатываемого изделия, с заданной и при превышении первого значения над вторым

дают команду на правку круга.

Источники информации, принятые во внимание при экспертизе

СССР

I. Авторское свидетельство № 542636, кл. В 24В 49/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления врезным шлифованием | 1981 |

|

SU1009733A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| Способ управления процессом шлифования дорожек качения | 1982 |

|

SU1148760A1 |

| Способ управления дискретным процессом обработки | 1974 |

|

SU542636A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

Авторы

Даты

1981-11-07—Публикация

1977-11-17—Подача