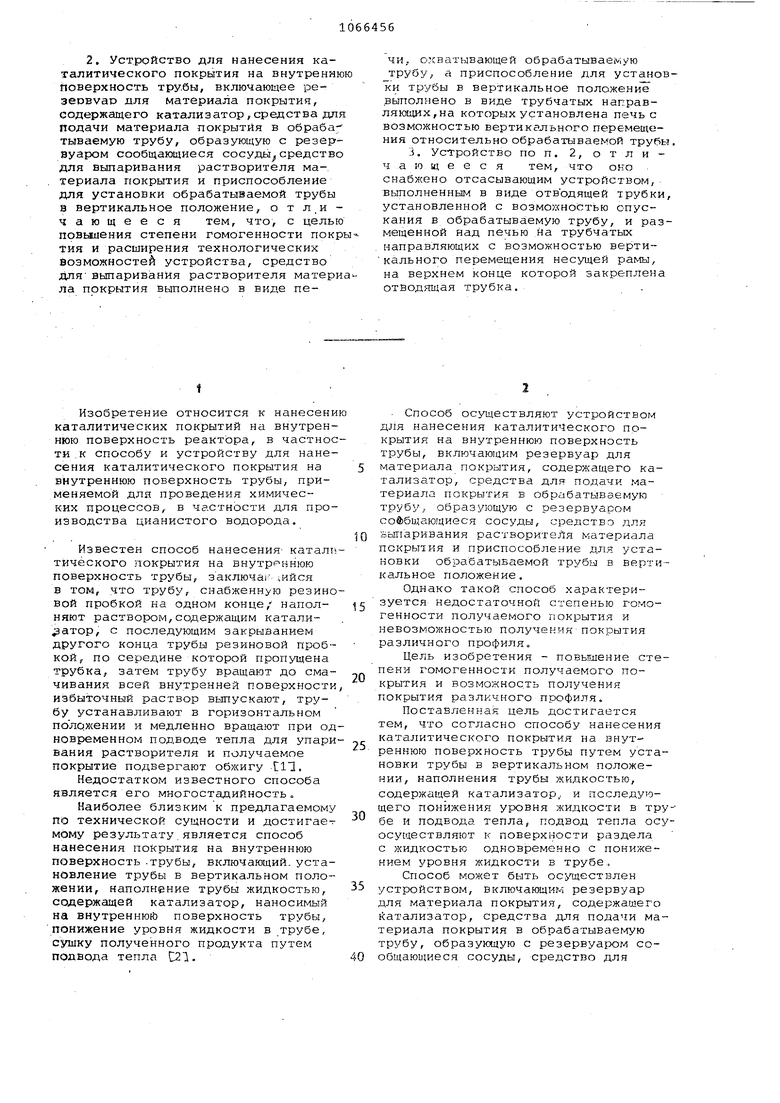

2. Устройство для нанесения каталитического покрытия на внутреннюю Поверхность тру.бы, включающее реgeoBvaD для материала покрытия, содержащего катализатор,средства для подачи материала покрытия в обраба; тываемую трубу, образующую с резерВуархэм сообщаквдиеся сосуды, средство для выпаривания растворителя материала покрытия и приспособление для установки обрабатываемой трубы 8 вертикальное положение, о т л.и чающееся тем, что, с целью повыиения степени гомогенности покры tия и расширения технологических возможностей устройства, средство лля выпаривания растворителя материала покрытия выполнено в виде печи, охватывающей обрабатываемую трубу, а приспособление для установки трубы в вертикальное положений выполнено в виде трубчатых направлякяцих,на которых установлена печь с возможностью вертикального перемещения относительно обрабатываемой трубы

3, Устройство по п. 2, отличающееся тем, что око снабжено отсасывающим устройством, выполненным в виде отводящей трубки, установленной с возможностью опускания в обрабатываемую трубу, и размещенной над печью на трубчатых направляющих с возможностью вертикального перемещения несущей рамы, на верхнем конце которой закреплена отводящая трубка.

/.Способ нанесения каталитичес-кого покрытия на внутренйю поверхность трубы путем установки :ifpy6ta в вертикальней положении, нarioлнения жидкостью, содержгицей катсшизатор, и последующего понижения уровня жидкости в трубе и подвода тепла, о т л и ч а ю щ н йс я тем, что, с целью повышения степени гомогенности покрытия и. возможности получения покрытия Р личного профиля, подвод тепла осуществляют к поверхностиРаздела с жидкостью одновременно с понижением уровня жидкости в трубе. Од а 4 СП а:

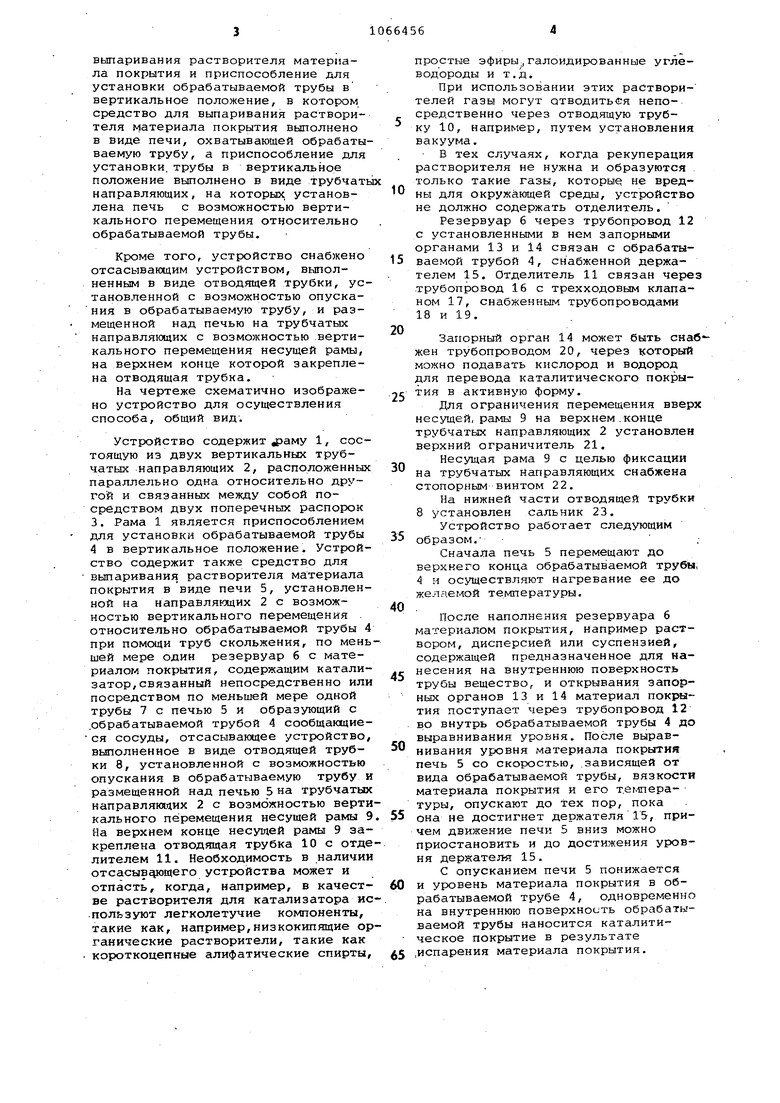

Изобретение относится к нанесен каталитических покрытий на внутрен нюю поверхность реактора, в частно ти .к способу и устройству для нане сения каталитического покрытия на внутреннюю поверхность трубы, применяемой для проведения химических процессов, в частности для про изводства цианистого водорода. Известен способ нанесения катали тического покрытия на внутреннюю поверхность трубы, заключз) ;ийся в том, что трубу, снабженную резино вой пробкой на одном конце, наполняют раствором,содержащим катали;затор, с последующим закрыванием другого конца трубы резиновой пробкой, по середине которой пропущена трубка, затем трубу вращают до смачивания всей внутренней поверхности избыточный раствор выпускают, трубу устанавливают в горизонтальном положении и медленно вращают при од новременном подводе тепла для упари вания растворителя и получаемое покрытие подвергают обжигу Т11. Недостатком известного способа является его многостадийность. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ нанесения покрытия на внутреннюю поверхность .трубы, включающий, установление трубы в вертикальном положении, наполнение трубы жидкостью, содержащей катализатор, наносимый на внутреннюй поверхность трубы, понижение уровня жидкости в трубе, сущку полученного продукта путем подвода тепла С21, . Способ осуществляют устройством для нанесения каталитического покрытияс на внутреннюю поверхность трубы, включающим резервуар для материала покрытия, содержащего катализатор, средства для подачи материала покрытия в обрабатываемую трубу, образующую с резервуаром сообщающиеся сосуды, средство для выпаривания растворителя материала покрьиия и приспособление для установки обрабатываемой трубы в вертикальное положение. Однако такой способ характеризуется недостаточной степенью гогиогенности получаемого покрытия и невозможностью получения покрытия различного профиля. Цель изобретения - повышение степени гомогенности получаемого покрытия и возможность получения покрытия различного профиля. Поставленная цель достигается тем, что согласно способу нанесения каталитического покрытия на внутреннюю поверхность трубы путем установки трубы в вертикальном положении, наполнения трубы жидкостью, содержащей катализатор,, и псследу1ощего понижения уровня жидкости в трубе и подвода тепла, подвод тепла осуосуществляют к поверхности раздела с жидкостью одновременно с понижением уровня жидкости в трубе,, Способ может быть ос,тцествлен устройством, включающим резервуар для материала покрытия, содержащего катализатор, средства для подачи материала покрытия в обрабатываемую трубу, образующую с резервуа|юм сообщающиеся сосуды, средство для выпаривания растворителя материала покрытия и приспособление для установки обрабатываемой трубы в вертикальное положение, в котором средство для выпаривания растворителя материала покрытия выполнено в виде печи, охватывающей обрабаты ваемую трубу, а приспособление для установки, трубы в вертикальное положение выполнено в виде трубчат направляющих, на которых установлена печь с возможностью вертикального перемещения относительно обрабатываемой трубы. Кроме того, устройство снабжено отсасывающим устройством, выполненным в виде отводящей трубки, ус тановленной с возможностью опускания в обрабатываемую трубу, и размещенной над печью на трубчатых направляющих с возможностью вертикального перемещения несущей рамы, на верхнем конце которой закреплена отводящая трубка. На чертеже схематично изображено устройство для осуществления способа, общий вид. Устройство содержит )аму 1, состоящую из двух вертикальных трубчатых направляющих 2, расположенных параллельно одна относительно другой и связанных между собой посредством двух поперечных распорок 3. Рама 1 является приспособлением для установки обрабатываемой трубы 4 в вертикальное положение. Устройство содержит также средство для выпаривания растворителя материала покрытия в виде печи 5, установленной на направляющих 2 с возможностью вертикального перемещения относительно обрабатываемой трубы 4 при помощи труб скольжения, по мень шей мере один резервуар 6 с материалом покрытия, содержащим катализатор, связанный непосредственно или посредством по меньшей мере одной трубы 7 с печью 5 и образующий с .обрабатываемой трубой 4 сообщакадиеся сосуды, отсасывающее устройство выполненное в виде отводящей трубки 8, установленной с возможностью опускания в обрабатываемую трубу и размещенной над печью 5 на трубчатых направляющих 2 с возможностью верти кального перемещения несущей рамы 9 На верхнем конце несущей рамы 9 закреплена отводящая трубка 10 с отде лителем 11. Необходимость в наличии отсасыверощего устройства может и отпасть, когда, например, в качестве растворителя для катализатора ис .пользуют легколетучие компоненты, такие как, например,низкокипящие ор ганические растворители, такие как короткоцепные алифатические спирты. простые эфиры, галоидированные углеводороды и т.д. При использовании этих растворителей газы могут отводиться непосредственно через отводящую трубку 10, например, путем установления вакуума. В тех случаях, когда рекуперация растворителя не нужна и образуются только такие газы, которые не вредны для окружающей среды, устройство не должно содержать отделитель. Резервуар 6 через трубопровод 12 с установленными в нем запорными органами 13 и 14 связан с обрабатываемой трубой 4, снабженной держателем 15. Отделитель 11 связан через трубопровод 16 с трехходовым клапаном 17, снабженным тpvбoпpoвoдaми 18 и 19. Запорный орган 14 может быть трубопроводом 20, через который можно подавать кислород и водород для перевода каталитического покрытия в активную форму. Для ограничения перемещения вверх несущей, рамы 9 на верхнем.конце трубчатых направляющих 2 установлен верхний ограничитель 21. Несущая рама 9 с целью фиксации на трубчатых направляющих снабжена стопорным винтом 22. На нижней части отводящей трубки 8 установлен сальник 23. Устройство работает следующим образом. Сначала печь 5 перемещают до верхнего конца обрабатываемой трубы, 4 и осуществляют нагревание ее до желаемой температуры. После наполнения резервуара 6 материалом покрытия, например раствором, дисперсией или суспензией, содержащей предназначенное для нанесения на внутреннюю поверхность трубы вещество, и открывания запорных органов 13 и 14 материал покрытия поступает через трубопровод 12 во внутрь обрабатываемой трубы 4 до выравнивания уровня. После выравнивания уровня материала покрытия печь 5 со скоростью, зависящей от вида обрабатываемой трубы, вязкости материала покрытия и его температуры, опускают до тех пор, пока она не достигнет держателя IS, причем движение печи 5 вниз можно приостановить и до достижения уровня держателя 15. С опусканием печи 5 понижается и уровень материала покрытия в обрабатываемой трубе 4, одновременно на внутреннюю поверхность обрабатываемой трубы наносится каталитическое покрытие в результате .испарения материала покрытия.

Температуру печи устанавливают в зависимости от вида материала покрытия, желаемой толщины наносимого слоя и скорости перемещения печц такой, чтобы достаточное количество материала покрытия испарялось, т.е. чтобы содержащийся в материале покрытия в растворенном виде или в виде суспензии или дисперсии катализатор прочно наносился на внутреннюю поверхность обрабатываемой трубы. При этом материал покрытия не должен кипеть, чтобы получилось полностью гомогенное покрытие.

Толщина нанесенного каталитического покрытия зависит не только от температуры печи 5, но и от скорости опускания печи 5, высоты уровня материала покрытия внутри 4)брабатываемой трубы 4, охваченной печью 5, которую можно регулировать при ПОМС4ЦИ резервуара 6, И от вида и концентрации используемого материала покрытия.

При этом, чем выше температура в обрабатываемой трубе 4 и чем ниже скорость опускания печи 5, тем толще нанесенное каталитическое покрытие при заданном виде и плотности материала покрытия.

Разбавлением материала покрытия растворителями или суспендирующими агентами возможно получать более тонкое каталитическое покрытие -при заданной температуре в обрабатываемой трубе 4 и при заданно скорости опускания печи 5.

Влияние приведенных параметров на толщину наносимого покрытия необходимо определять в соответствую-их предварительных опытах.

Испаряющийся во время нанесения материал покрытия отсасывается по отводящей трубке 8, которая хотя и входит в обрабатываемую трубу 4, но не погружается в материал покрытия, и поступает через отводяую трубку 10 в отделитель 11.

Остающаяся над конденсатом в отделителе 11 фаза отводится через трехходовый клапан 17 либо по трубопроводу 18 при помощи вакуума и повторно используется после обычной рекуперации, либо непосредственно через трубопровод 19.

Конденсат из .отделителя 11 можно возвращать в резервуар для сбора растворителя и повторно использовать ( не показано) .

После окончания опускания печи

5и возвращения материала покрытия запорные органы в резервуар

6или отвода ее через запорный орган 13 запорный орган 14 закрывается.

Возможную активацию каталитического покрытия можно также осуществлять в устройстве. При этом в обрабатываемую трубу 4 через трубопрвод 20 и запорный орган 14 подают соответствукядий газ, например Н или Oj, и устанавливают температуру активации при помощи поднимаемой и опускаемой печи 5. В большинстве случаев отводящая трубка 8 не должна перемещаться. Несущую раму 9 перемещают до верхнего ограничителя 21 и с помощью стопорного винта 22 закрепляют.

Если при проведении процесса нанесения покрытия образуются горючие, взрывчатые или ядовитые газы, то отводящую трубу 8 после окончания процесса плотно закрываю относительно обрабатываемой трубы 4 сальником 23 и газы отводят чере отводящую трубу 10.

Пример 1. Выполненную из окиси алюминия трубу длиной 210 см и диг1метром 15 мм устанавливают в устройстве и наполняют снизу при помощи резервуара с жидкостью, содержащей катализатор, платиновым раствором таким образом, чтобы уровень жидкости находился на 10 см выше нижнего края печи и на том же уровне с верхним концом трубы. Тем пер атуру печи доводят до 250с,и опускают со скоростью 8 см/ми При этом на основе солянокислого гексахлороплатинового раствора с концентрацией 75 г ЕЦ./л на внутреннюю поверхность трубы наносят 0,5 г платины в виде гомогенного покрытия.

По истечении 26 мин процесс нанесения покрытия заканчивают и покрытие подвергают активации путе восстановления водородом при 600 С в том же устройстве.

Трубу вынимают из устройства и применяют для получения цианистог водорода. При этом в трубу ежечасно вводят газ мольного состава пропан : аммиак : водород 1 : 3 ,, 5 ; 6 .. Газ нагревают до 1300 С-при 1 бар. После пропускания через реакционную трубу образующуюся реакционную смесь охлаждают до температуры между 400 и .

Выход цианистого водорода равен 87 мол,% в пересчете на пропан. После абсорбции непрореагировавшего аммиака в серной кислоте и цианистого водорода в водном растворе едкого натра получают остаточный газ состава, мол.%: водород 96,4; азот 1,2; метан 2,4 (согласно данныги газовой хроматографии), который можно применять в качестве источника водорода.

Пример 2. Повторяют пример 1 с той разницей, что вместо платинового раствора используют раствор гептамолибдена аммония (NHij)g 4Н2О (концентрация:О,122 г Мо/см). При этом на внутреннюю поверхность трубы наносят 1,8 г молибденового соединения в виде гомогенного покрытия. По окончании процесса нанесени покрытия трубу подвергают обжигу в воздушном потоке при 500 с в течение 4ч,

Трубу вынимают из устройства и применяют для получения цианистого водорода в условиях примера 1. При этом выход цианистого водорода составляет 85 мол.% в пересчете на пропан.

Пример 3. Повторяют пример

1с той разницей, что печь опускают не с равномерной, а различной скоростью, начиная со скоростью

8 см/мин, которую повышают на

2см/мин через каждые 20 см хода печи. При этом на внутреннюю поверхность наносится сплошное покрытие, в котором содержание платины равномерно повышается от 1,2

до 5,2 мг на единицу площади.

Трубу применяют для получения цианистого водорода в условиях примера 1. При этом выход цианистого водорода составляет 88,5 мол.% в пересчете на пропан.

Пример 4. Повторяют пример 1 с той разницей, что на внутреннюю поверхность трубы наносят покрытие, содержащее различные катаЛизаторы в двух зонах. При этом сначала покрывают верхнюю треть трубы каталитическим раствором 1, причем печь опускают сверху вниз до отмеченной границы. Затем избыток каталитического раствора 1 выпускают и дальнейшее йанесечие покрытия на остаточном участке осуществляют каталитическим раствором н .

В этом примере каталитический раствор Т состоит из смеси раствора

иридия и платины (1 моль иридия и 4 моля .платины, а каталитический раствор It из чистых платиновых катионов. Растворы приготовляют на основе 6-гидрата гексахлороиридиевой кислоты D8,5% иридия) и гексахлороплатината. Получают гомогенные покрытия.

I

применяют для получения

цианистого водорода в условиях

примера 1. При этом выход цианистого водорода составляют 87,5 мол.% в пег рёсчете на пропан.

Применение изобретения обеспечивает упрощение процесса нанесения покрытия и сокращение его продолжительности при сохранении качества получаемого покрытия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки внутренней поверхности трубопроводов | 1980 |

|

SU919768A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство для автоматического пуска в ход регистрирующих механизмов в самопишущих приборах | 1925 |

|

SU1954A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 2001 |

|

RU2214589C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-01-07—Публикация

1981-09-16—Подача