2. Грохот по п. 1, отличающийся тем, что механизм регулирования осевого положения ползунов выполнен в виде тяги, одним концом установленной на подвижной

опоре и связанной с винтовой парой, а другим концом - с конусной втулкой, которая установлена с возможностью контакта с коническим хвостовиком ползуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот | 1983 |

|

SU1152666A1 |

| Грохот | 1980 |

|

SU919754A1 |

| Грохот | 1981 |

|

SU1022751A1 |

| Грохот | 1979 |

|

SU1101242A1 |

| Грохот | 1989 |

|

SU1659128A1 |

| УСТРОЙСТВО РАСТЯЖЕНИЯ ПОЛУФАБРИКАТА ЦЕЛЬНО-МЕТАЛЛИЧЕСКОЙ СЕТКИ | 2001 |

|

RU2187401C1 |

| Вибрационный грохот | 1983 |

|

SU1146102A1 |

| Конусная дробилка | 1985 |

|

SU1286276A1 |

| Устройство для регулирования амплитуды колебаний грохота | 1980 |

|

SU910229A1 |

| Косилка | 1987 |

|

SU1440403A1 |

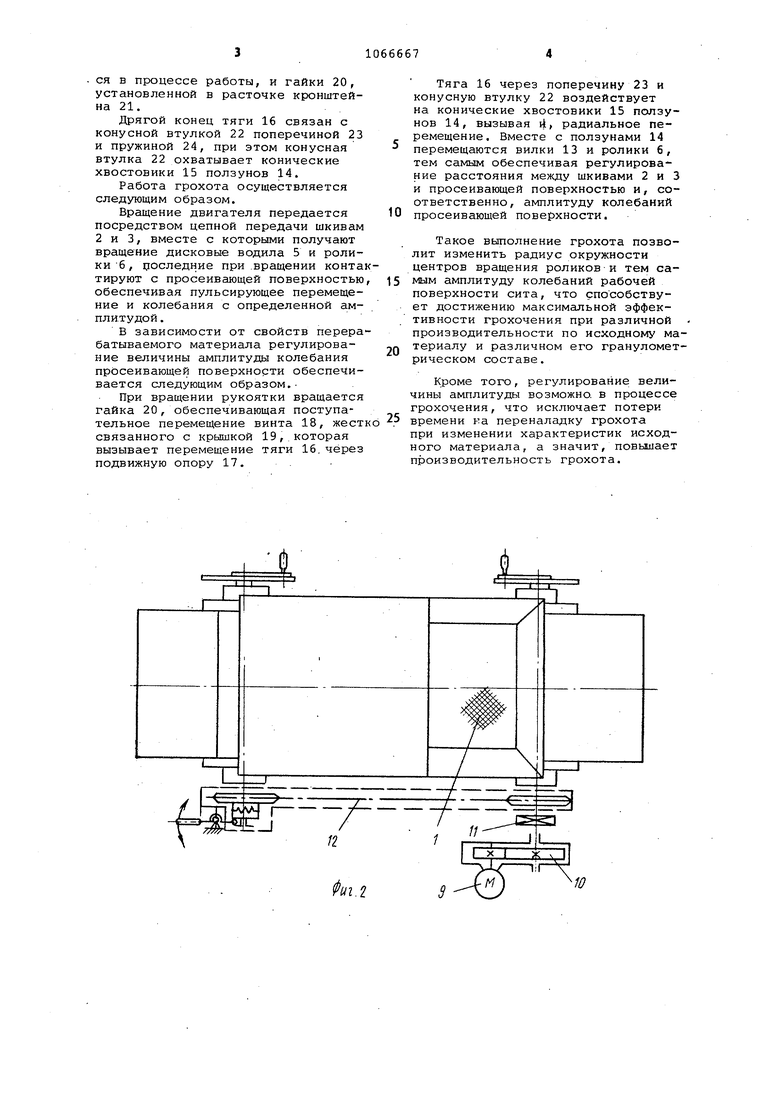

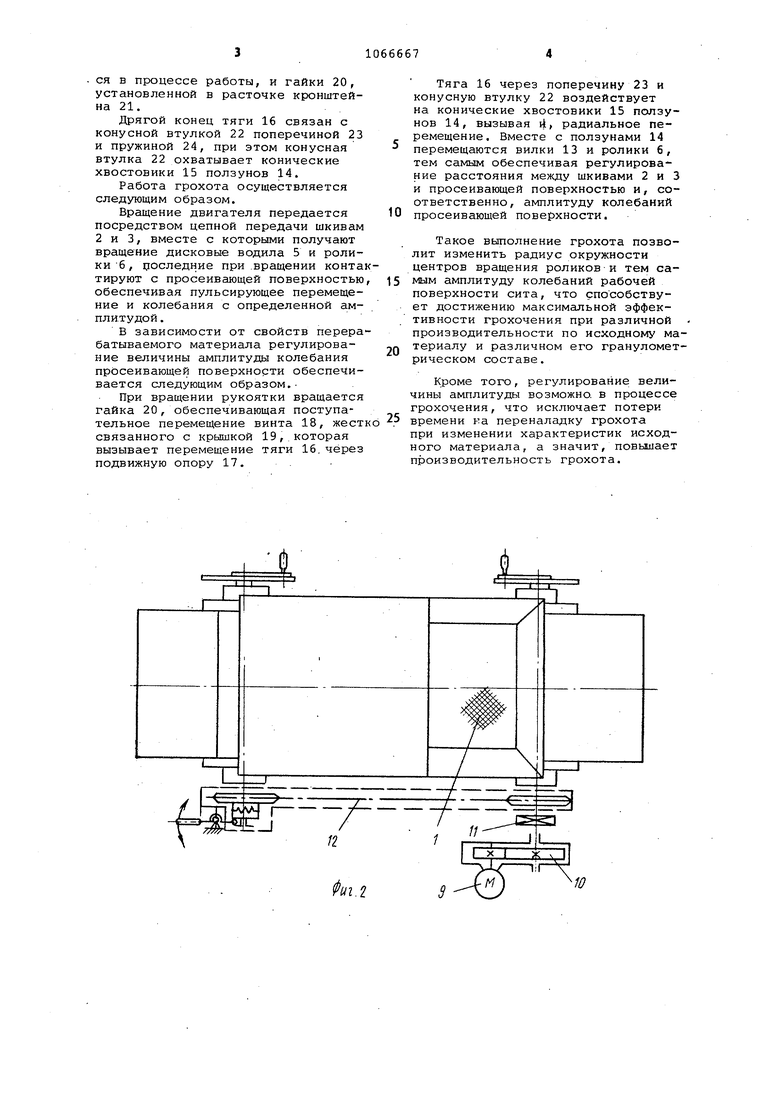

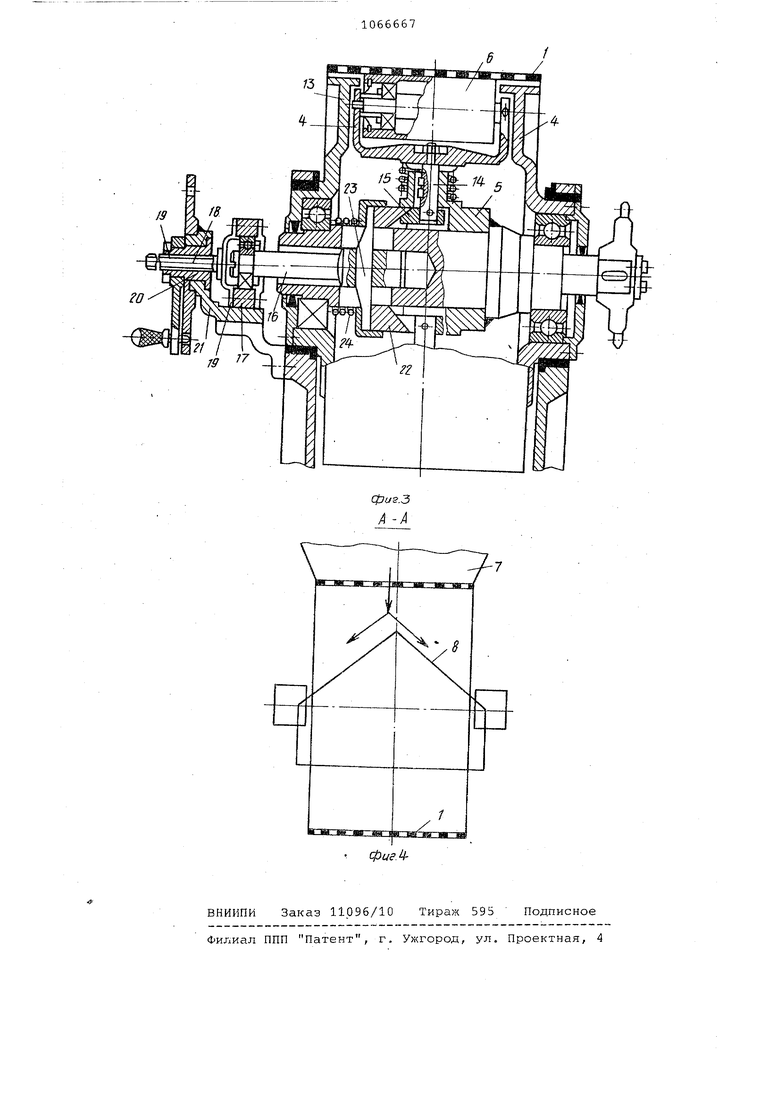

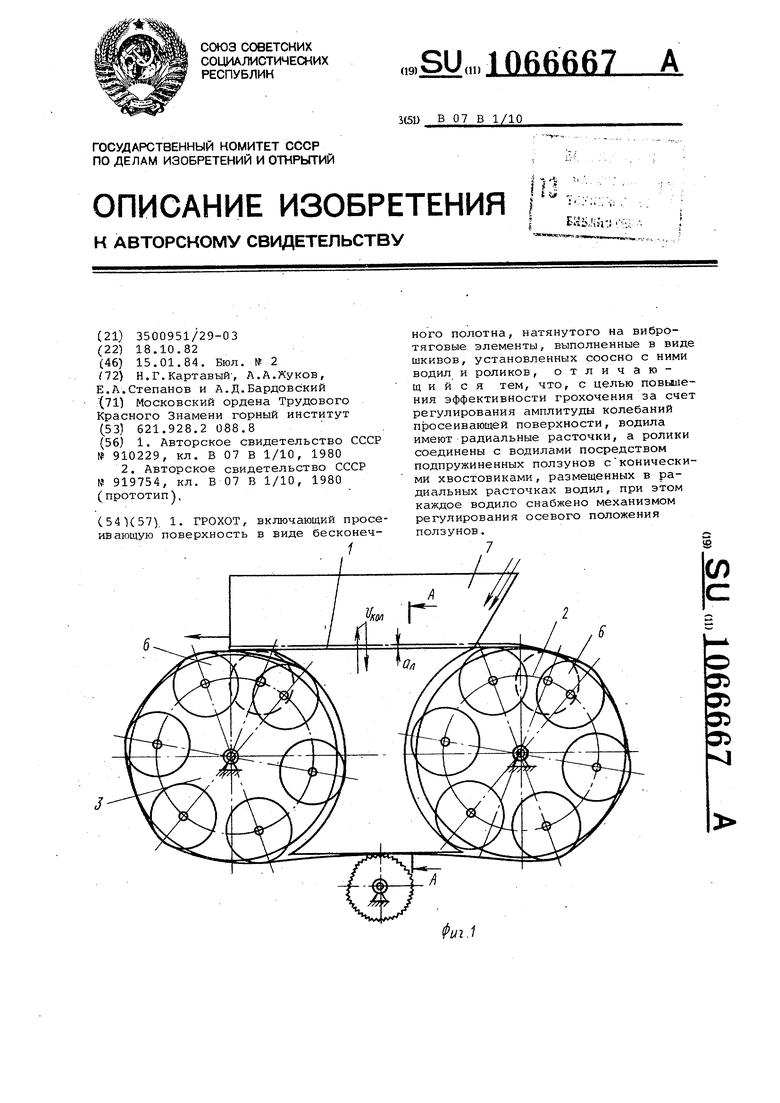

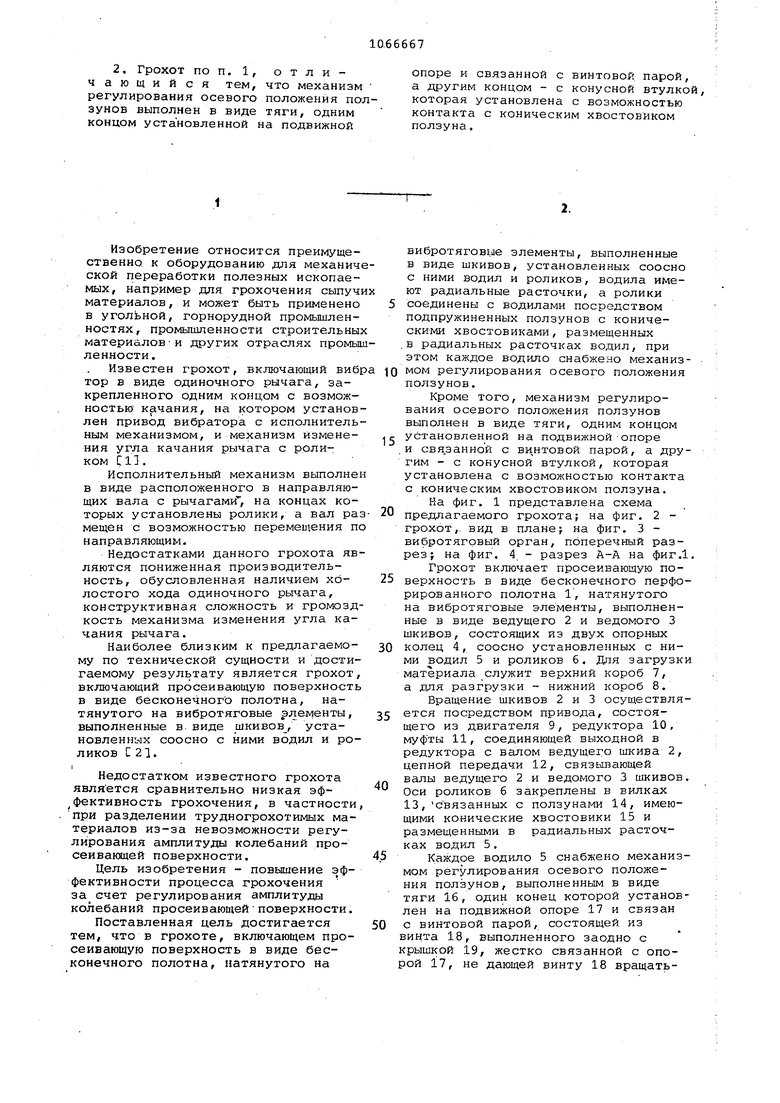

Изобретение относится преимущественно к оборудованию для механич ской переработки полезных ископаемых, например для грохочения сыпуч материалов, и может быть применено в уголЬной, горнорудной промьЕпленностях, промышленности строительны материалови других отраслях промы ленности. Известен грохот, включающий виб тор в виде одиночного рычага, закрепленного одним концом с возможностью: качания, на котором установ лен привод вибратора с исполнитель ным механизмом, и механизм изменения угла качания рычага с роликом СИ. Исполнительный механизм выполне в виде расположенного в направляющих вала с рычагами, на концах которых установлены ролики, а вал ра мещен с возможностью перемеи ения п направляющим. Недостатками данного грохота яв ляются пониженная производительность, обусловленная наличием холостого хода одиночного рычага, конструктивная сложность и громозд кость механизма изменения угла качания рычага. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является грохот включающий просеивающую поверхность в виде бесконечного полотна, натянутого на вибротяговые элементы, выполненные в виде шкивов, установленных соосно с ними водил и роликов С 21. Недостатком известного грохота является сравнительно низкая эф фективность грохочения, в частности при разделении трудногрохотимых материалов из-за невозможности регулирования амплитуды колебаний просеивакяцей поверхности. Цель изобретения - повышение эффективности процесса грохочения за счет регулирования амплитуды колебаний просеивающейповерхности. Поставленная цель достигается тем, что в грохоте, включающем просеивающую поверхность в виде бесконечного полотна, натянутого на вибротяговые элементы, выполненные в виде шкивов, установленных соосно с ними водил и роликов, водила имеют радиальные расточки, а ролики соединены с водилами посредством подпружиненных ползунов с коническими хвостовиками, размещенных в радиальных расточках водил, при этом каждое водило снабжено механизмом регулирования осевого положения ползунов. Кроме того, механизм регулирования осевого положения ползунов выполнен в виде тяги, одним концом установленной на подвижнойопоре и свя.занной с ви.нтовой парой, а другим - с конусной втулкой, которая установлена с возможностью контакта с коническим хвостовиком ползуна. На фиг. 1 представлена схема предлагаемого грохота; на фиг. 2 грохот,- вид в планеf на фиг. 3 вибротягрвый орган, поперечный разрез; на фиг. 4 - разрез А-А на фиг.1. Грохот включает просеивающую поверхность в виде бесконечного перфорированного полотна 1, натянутого на вибротяговые элементы, вЕлполненные в виде ведущего 2 и ведомого 3 шкивов, состоящих из двух опорных колец 4, соосно установленных с ними водил 5 и роликов 6. Для загрузки материала служит верхний короб 7, а для разгрузки - нижний короб 8. Вращение шкивов 2 и 3 осуществляется посредством привода, состоящего из двигателя 9, редуктора 10, муфты 11, соединяющей выходной в редуктора с валом ведущего шкива 2, цепной передачи 12, связывающей валы ведущего 2 и ведомого 3 шкивов. Оси роликов 6 закреплены в вилках 13,связанных с ползунами 14, имеющи ш конические хвостовики 15 и размещенными в радиальных расточках водил 5. Каждое водило 5 снабжено механизмом регулирования осевого положения ползунов, выполненным в виде тяги 16, один конец которой установлен на подвижной опоре 17 и связан с винтовой парой, состоящей из инта 18, выполненного заодно с рышкой 19, жестко связанной с опоой 17, не дающей винту 18 вращаться в процессе работы, и гайки 20, установленной в расточке кронштейна 21.

Дрягой конец тяги 16 связан с конусной втулкой 22 поперечиной 23 и пружиной 24, при этом конусная втулка 22 охватывает конические хвостовики 15 ползунов 14.

Работа грохота осуществляется следующим образом.

Вращение двигателя передается посредством цепной передачи шкивам 2 и 3, вместе с которЕлми получают вращение дисковые водила 5 и ролики 6 , цоследние при вращении контатируют с просеивающей поверхностью обеспечивая пульсирующее перемещение и колебания с определенной амплитудой .

В зависимости от свойств перерабатываемого материала регулирование величины амплитуды колебания просеивающей поверхности обеспечивается следующим образом.При вращении рукоятки вращается гайка 20, обеспечивающая поступательное перемещение винта 18, жест связанного с крышкой 19, которая вызывает перемещение тяги 16. через подвижную опору 17.

Тяга 16 через поперечину 23 и конусную втулку 22 воздействует на конические хвостовики 15 ползунов 14, вызывая и, радиальное перемещение. Вместе с ползунами 14 перемещаются вилки 13 и ролики 6, тем самым обеспечивая регулирование расстояния между шкивами 2 и 3 и просеивающей поверхностью и, соответственно, амплитуду колебаний просеивающей поверхности.

Такое выполнение грохота позволит изменить радиус окружности центров вращения роликов и тем самым амплитуду колебаний рабочей поверхности сита, что способствует достижению максимальной эффективности грохочения при различной производительности по исходному материалу и различном его гранулометрическом составе.

Кроме того, регулирование величины амплитуды возможно, в процессе грохочения, что исключает потери времени ка переналадку грохота при изменении характеристик исходного материала, а значит, повыиает производительность грохота.

Авторы

Даты

1984-01-15—Публикация

1982-10-18—Подача