Устройство относится к термичес:кой обработке металлов, в частнос,ти к печам с механическим перемещением нагреваемого материала по окружности и автоматической его загрузкой и выгрузкой и может быть использовано для закалки и отпуска деталей, например ножей и гребенок стригальных машинок, при непрерывном технологическом процессе.

Известен агрегат для закалки, содержащий электропечь для нагрева деталей и установленный под ней закалочный бак, имеющий устройства для загрузки, перемещения и выгрузки деталей Г1.

Однако данный закалочный агрегат не имеет отпускной электрбпечи, что ограничивает области его применения. Кроме того, транспортер закалочной ванны выполнен в виде крестовины с закрепленными на ней стаканами для партии деталей, что снижает производительность агрегата, усложняет автоматизацию и не позволяет механизировать разгрузку.

Наиболее близким к предлагаемому по технической сущности является агрегат для термообработки, содержащий устройства для загрузки и перемещения деталей,конвейерную закалочную электропечь, закалочный бак с транспортером, и конвейерную отпускную электропечь, установленных последовательно в линию и соединенные между собой лотками 2.

Недостатком известного агрегата являются невысокий выход термообрабатывае1 «лх деталей с единицы объема, рабочего транспортера закалочной печи при повышенном расходе электроэнертаи из-за больших повгерхностей Теплоотдачи печей и конвейеров, а также неполного использования объема рабочего пространства печей. Кроме того, вследствие компоновки конвейерного агрегата в линию конструкция его усложняется, а производственные площади используются нерационально.

Целью изобретения является повышение производительности и сокращение расхода электроэнергии и рабочих площадей, а также упрощение конструкции и повышение надежности работы агрегата в целом.

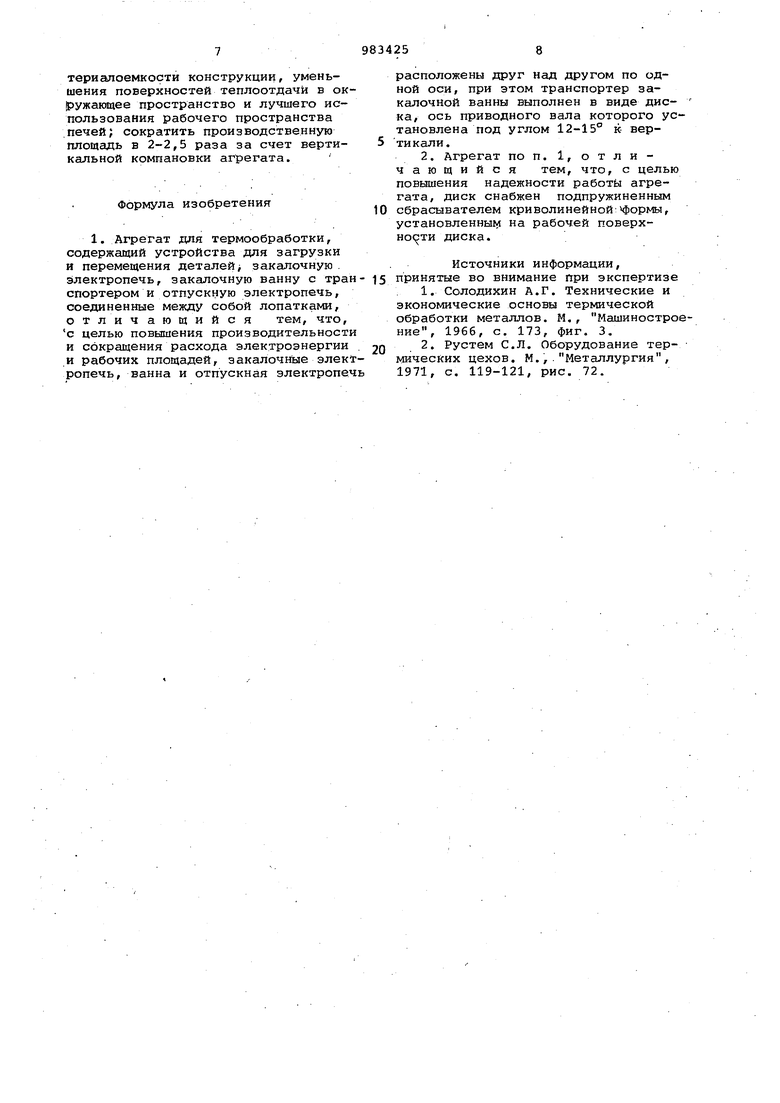

Поставленная цель достигается тем, что в агрегате для термообработки, содержащем устройства для загрузки и перемещения деталей, закалочную электропечь, ванну с транспор тером и отпускную электропечь, соединенные между собой лотками, электропечь, ванна и отпускная электропечь расположены друг под другом по одной оси, при этом транспортер закалочной ванны выполнен в вид-е дис ка, ось приводного вала которого .установлена под углом 12 - 15°к вертикали . Кроме того, диск снабжен подпружиненным сбрасывателем криволинейной .формы, установленный на его рабочей {поверхности. На фиг .1 схематически изображен предложенный закалочно-отпускной агрегат; на фиг. 2 - сечение А-А на фиг., на фиг. -3 - сечение Б-Б на фиг. 2/ на фиг. 4 - сечение В-В на фиг. 2,- на фиг. 5 г- сечение Г-Г на фиг-. 1, . Закалочно-отпускной агрегат состо ит из загрузочного цепного конвейера 1, закалочной электропечи 2, закалочной ванны 3, отпускной электропечи 4, связанных между собой лотком 5 конвейера 1, загрузочным б и разгрузочным 7 лотками закалочной электропечи 2, разгрузочным 8 и загрузочным 9 лотками закалочной ванны 3 и разгрузочным лотком 10 отпускной электропечи 4, Цепной конвейер 1 содержит корпус. 11, соединенный с опорой 12 осью .13 и регулируег лми его наклон тягами 14, привод 15 с электродвигателем постоянного тока, пару ведущих 16 и натяжных 17 звездочек (фиг, 1 ), тяговые цепи 18 с закрепленными на них в шахматном поряйке скребками 19, которые движутся по сдвоенному желобу 20. Над лотками 5 в месте сбросадеталей 21 в электропечь 2 на оси 22 шарнирно закреплен сбрасыватель. 23 с пружиной 24, при этом лоток 5 шарнирно закреплен на корпусе 11 и соединен с ним рычагами 25, позволяющими регулировать угол наклона лотка фиг, 3 ). В месте загрузки пакетов деталей 21 на цепной контейнер 1 Б крышке корпуса 11 .выпо нено окно26 (фиг. 1. Закалочная электропечь 2 (фиг. 2) содержит футерованный корпус 27, на керамически полках 28 которого размещены нагреватели 2.9 в виде спиралей, крышку 30 с теплоизоляцией, жаропрочной плитой 31 и Стаканом 32, через который проходит ось 33 винтового транспортера 34, приводимого в движение пульсирующим приводом 35., размешенным с опорой 36 на плите 37, которая установлена на крышке 30 на пружинах 38 с воздушным зазором. Винтовой транспортер 34 на оси 33 свободно подвешен в подшипниках опоры 36. В дне корпуса 27 закреплен стакан 39, который служит направляющей втулкой для нижнего конца оси 33 и, входя в трубу 50 оси 33, образует с ней лабиринт, препятствующий попаданию в стакан 39 окалины и керамической крошки. Такой же лабиринт образован между верхней частью трубы 40 и стаканом 32, который препятствует попаданию в рабочее пространство печи 2 холодного воздуха. В загрузочном лотке 6 (фиг. 37 шарнирно установлены заслонка 41 и заслонка 42 q противовесом 43, препятствующие утечки тепла из электропечи 2, а в разгрузочном,лотке 7 шарнирно закреплена подобная заслонка с противовесом, предназначенная для ограничения поступления пара из закалочной ванны 3. Последняя (фиг. 2) содержит корпус 44, в днище которого установлена подаипниковая опора 45,наклоненная к вертикали под углом 15°, а в боковых стенках размещены патрубки 46 .и 47 (фиг. 4) для подвода и ртвода закалочной жидкости. В подшипниках опоры 45 установлен приводной вал 48, на одном конце которого закреплен дисковый транспортер 49, а другой конец соединен с тихоходным валом редуктора 50, связанного с, электродвигателем 51. Углу установки подшипниковой опоры 45 в 15° соответствует такой же угол наклона диска транспортера 49 к горизонтали. Этот угол необходим для создания, определенной высоты слоя закалочной жидкости над диском, чтобы обеспечить нормальный технологический процесс калки деталей 21. Для предотвращения заклинивания деталей 21 между диском транспортера 49 и внутренними стенками 52 в&нны 3 предусмотрен зазор меньше минимальной толщины обрабатываемых деталей. Для увеличения жесткости диска транспортера 49 и лучшего перемещения закалочной жидкости к нему снизу прикреплены ребра 53. Над верхним краем диска транспортера 49 для сброса деталей в лоток 8 расположен плужный сбрасыватель 54, шарнирно закрепленный на штырях 55, установленных с возможностью вертикального перемещения в направляю1г их втулках 56. Для обеспечения надежного сбрасывания деталей 21 со всей ширины диска транспортера 49 в лоток 8 плужный сбрасыватель 54 выполнен криволинейным. . , Между закалочной печью 2 и закалочной, ванной 3 размещен кожух с вы тяжным патрубком 57 для отсоса паров закалочной жидкости. Отпускная электропечь 4 1,фиг. 2} содержит футерованный корпус 58, на керамических полках которого размещены нагреватели 59, крышку 60 с теплоизоляцией истаканом 61, служащим направляющей втулкой верхнего конца оси 62, на ко. закреплен винтовой транспортер 63, при этом нижний конец оси .установлен в опоре 64 пульсирующего привода 65, размещенного на фундаментной плите 66, на которой также закреплены на стойках закалочная ванна 3 и электропечь 4. Межд ними размещен кожух 67. Привод 65 (фиг. 5) наподобие привода J5 закалочной печи состоит из электродвигателя постоянного тока 68, редуктора 69 с насаженным на его оси кулачком 70, контактирующим с, роликом 71 двуплечего рычага 72, закрепленного на оси 62, свободное плечо рычага разкещено между вставкой с пружиной 73, установленных в регулировочном станке 74 и упором 75. Корпус 27 закалочной электропечи 2 имеет кронштейны 76 (фиг. 1 }, установленные на двух фундаментных стойках 77 с возможностью регулировки по высоте с помощью гаек 78.

Закалочно-отпускной агрегат работает следующим образом.

Предварительно, согласно техноло,гическому процессу термообработки деталей, устанавливается скорость движения тяговых цепей 18 цепного конвейера 1 изменением числа оборотов электродвигателя привода 15; за счет изменения числа оборотов электродвигателей привода 35 и 68 устанавливается частота пульсаций винтовых транспортеров 34 и 63 закалочной 2 и отпускной 4 электропечей-; регулировкой силы поджатия пружинами вставок 73 к рычагам 72 путем перемещения регулировочных стаканов 74 . создаптся необходимые скорости поворота винтовых транспортеров 34 и 63, а регулировкой упоров 75 создается требуемая амплитуда колебаний рычагов 72. С помощью изменения числа оборотов электродвигателя 51 устанавливается скорость вращения дискового транспортера 49 закалочной ванны 3. Таким образом обеспечивается определенная скорость перемещения обрабатываемых деталей 21 в механизмах агрегата

Включаются нагреватели 29 и 59 электропечей 2 и 4 и по достижению требуемой температуры включаются электродвигатели приводов 15, 35, 51 и 68 загрузочного цепного конвейера 1, закалочной ванны 3 и отпускной электропечи 4. Через окно 26 загружают пакеты деталей 21,,которые подхватываются скребками 19 и по желобу 20 перемещаются вверх к загрузочному лотку 6 электропечи 2. Дойдя до лотка 5, детали 21, опираясь . верхним краем о скошенную плоскость сбрасывателя 23, отделяются от пакета и по одной соскальзывают по лоткам 5 и 6 на транспортер 34 электропечи 2, по пути поочередно отклр,няя заслонки 42 и 41. Перемещаясь по печи, детали нагреваются до температуры 800-850°С и по лотку 7 по; подают в закалочную жидкость ванны 3 и падают на дисковый транспортер 49,

Поворачиваясь /дисковый, транспорте

5 49 выносит закаленные детали 21 из жидкости и они, дойдя до плужного сбрасывателя 54, скользят вдоль его криволинейной поверхности в сторону лотка В и по нему, а затем по лотку

109 падают на винтовой транспортер 63 отпускной электропечи 4. В послед- ней детали нагреваются до 180-200 С и, благодаря пульсирующим движениям винтового транспортера 63, толчками

15 перемещаются по виткам транспортера 63 в направлении разгрузочного лотка 10, по которому детали 21 поступают в тару (не показана)..

Привод 65 транспортера 63 работает алашогично приводу 35 транспортера 34. закалочной электропечи 2, а именно при вращении вала редуктора 69 кулачок 70 воздействует через ролик 71 на рычаг 72, свободный коне

25 которого сжимает пружину вставки 73. При повороте кулачка 70 ролик 71 соскакивает с него и винтовой транспортер 63 вместе с укрепленным на его оси 64 рычагом 72 под действием

3Q пружины на вставке 73 резко, отбрасывается в направлении движения деталей 21 при этом детали толчками перемещаются по витку транспортера вниз к разгрузочному лотку 10. Требуемая по технологическому процессу те пература в электропечах 2 и 4 поддерживается автоматически.

Через патрубки 46 и 47 осуществляется постоянная циркуляция закалочно жидкости в закалочной ванне 3 для

40 предотвращения ее перегрева, а также для автоматического поддержания уровня. Крепление привода 35 и опоры 36 на плите 37, установленной на пружинах 38, и свободная подвеска винтового транспортера 34 уменьшает вредное влияние вибрации от привода 35 и транспортера 34 на футеровку электропечи 2, а также исключает возможность замыкания

50 спиралей нагревателей 29, что же Jcacaeтcя установки опоры 64 и привода 65 на фундаментной плите 66, то она уменьшает вредное воздействие вибрации на футеровку электропечи 4. Подобная конструкция установки транспортеров 34 .и 63 повышает надежность работы и .удлиняет cjpoK службы агрегата.

Такое конструктивное выполнение

хц закалочно-отпускного агрегата позволяет повысить производительность в 1,4-1,6 раза за счет повышения выхода термообработанных деталей с единицы объема рабочего пространства печей; сократить расход электроэнер° гии на 25-30% за счет уменьшения материалоемкости конструкции, уменьшения поверхностей теплоотдачи в ок ружающее пространство и лучшего использования рабочего пространства .печей; сократить производственную площадь в 2-2,5 раза за счет вертикальной компановки агрегата. Формула изобретения 1. Агрегат для термообработки, содержащий устройства для загрузки и перемещения деталей закалочную . электропечь, закалочную ванну с тра спортером и oтпycк yю электропечь, соединенные между собой лопатками, отлич ающийся тем, что, с целью повышения производительност и сокращения расхода электроэнергии и рабочих площадей, закалочные элек ропечь, ванна и отпускная электропе расположены друг над другом по одной оси, при этом транспортер закалочной ванны выполнен в виде диска, ось приводного вала которого установлена под углом 12-15° K. вертикали. 2. Агрегат по п. 1, отличающийся тем, что, с целью повышения надежности работы агрегата, диск снабжен подпружиненным сбрасывателем криволинейной: ормы, установленны1у1 на рабочей поверхно ти диска. Источники информации, принятые во внимание при экспертизе 1.Солодихин А.Г. Технические и экономические основы термической обработки металлов. М., Машиностроение, 1966, с. 173, фиг. 3. 2.Рустем С.Л. Оборудование термических цехов. М.,.Металлургия, 1971, с. 119-121, рис. 72.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Электропечь для термообработки металлов | 1979 |

|

SU905593A1 |

| Закалочно-отпускной агрегат | 1980 |

|

SU885769A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Закалочно-отпускной агрегат | 1990 |

|

SU1793180A1 |

| Агрегат для производства трикотажных язычковых игл | 1959 |

|

SU125793A1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| АГРЕГАТ ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1968 |

|

SU207950A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

Авторы

Даты

1982-12-23—Публикация

1980-12-30—Подача