Изобретение относится к области автоматизации механосборочных работ, в частности, в текстильном машиностроении.

Цель изобретения - расширение функциональных возможностей устройства и повышение надежности его работы.

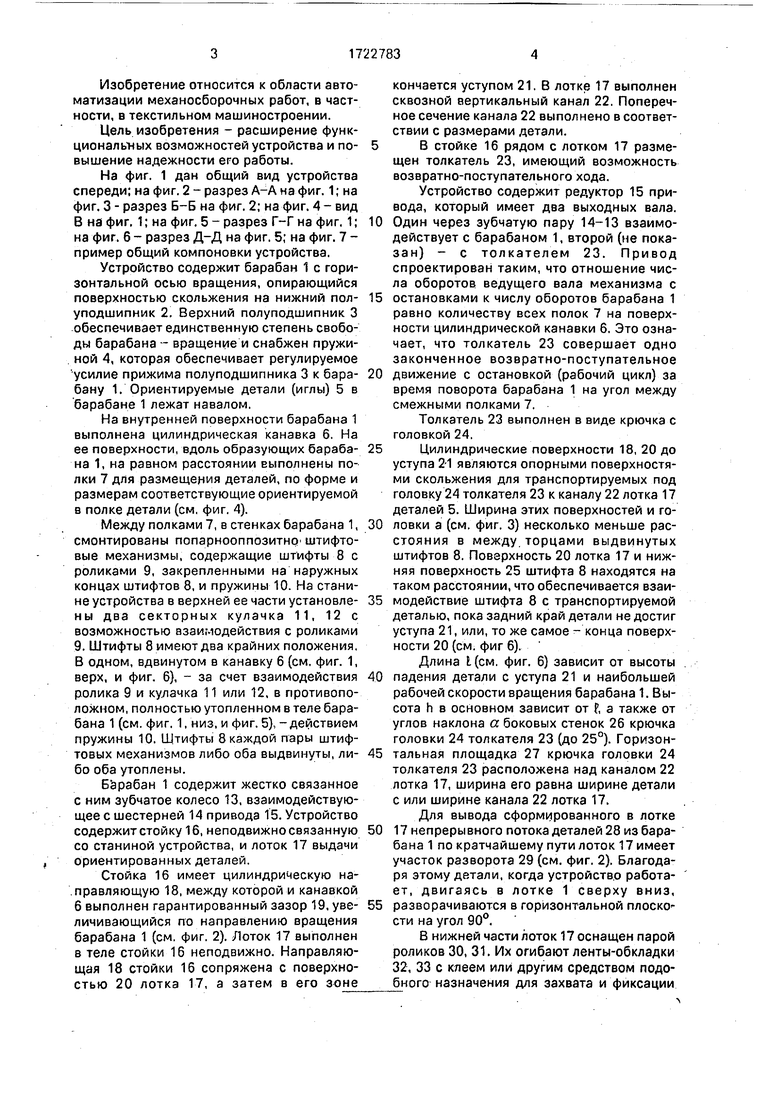

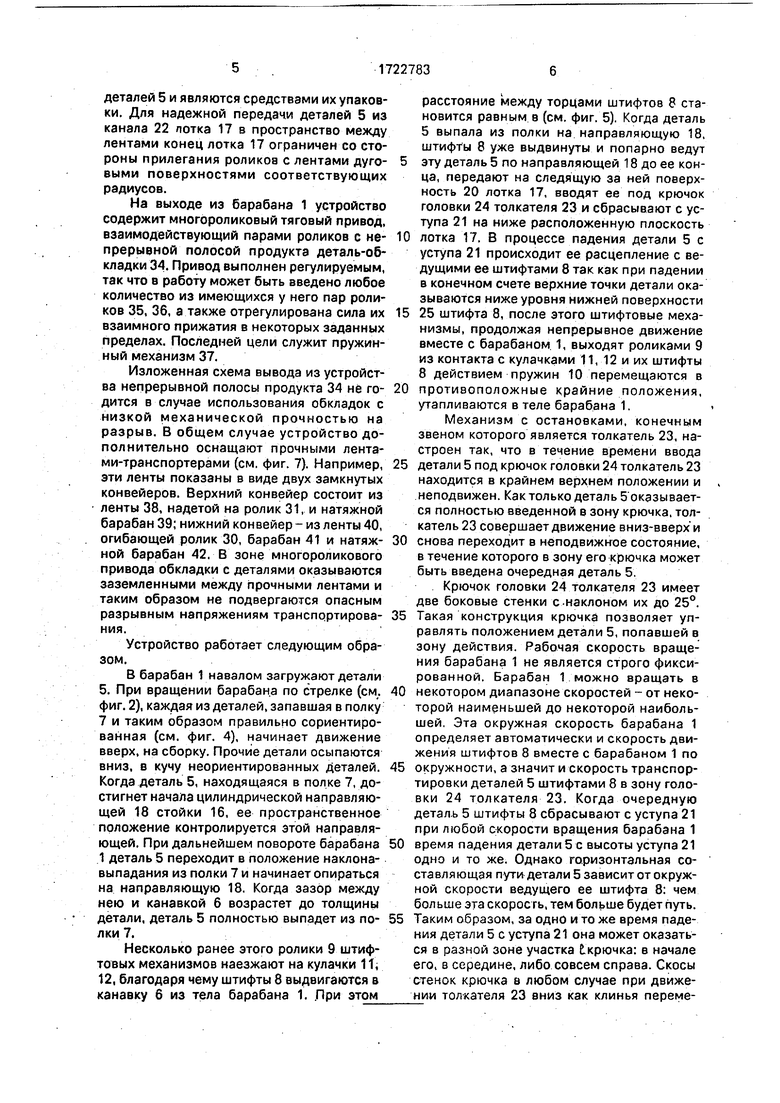

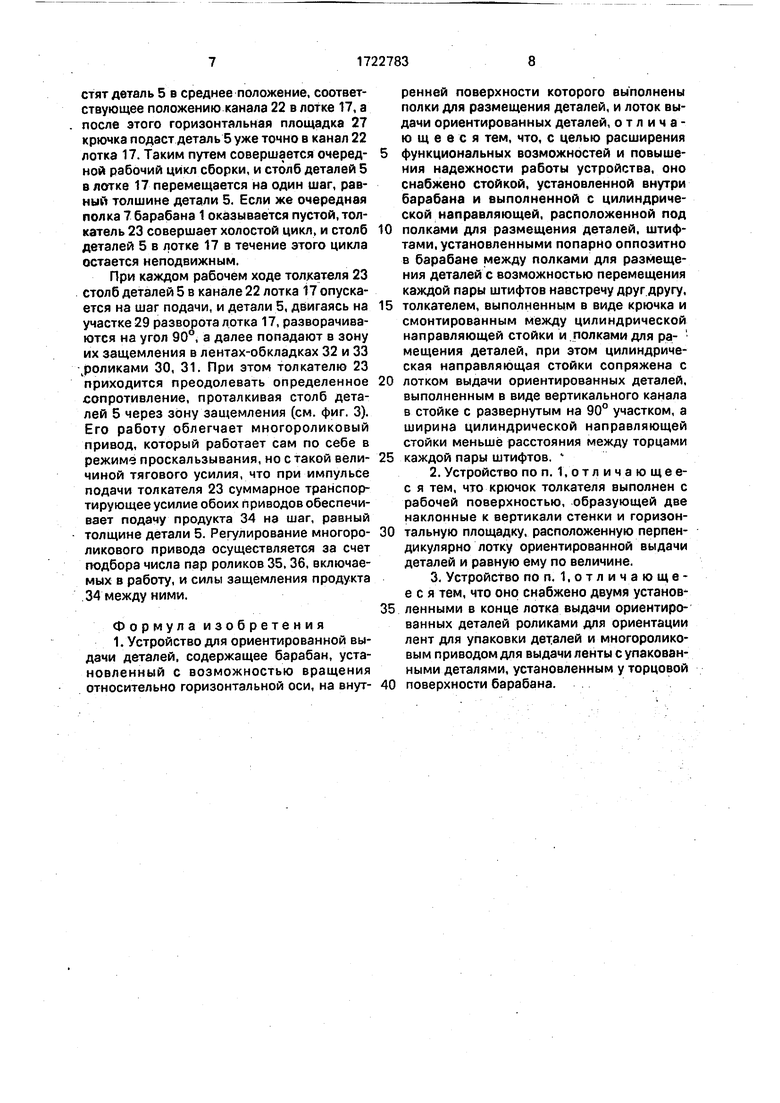

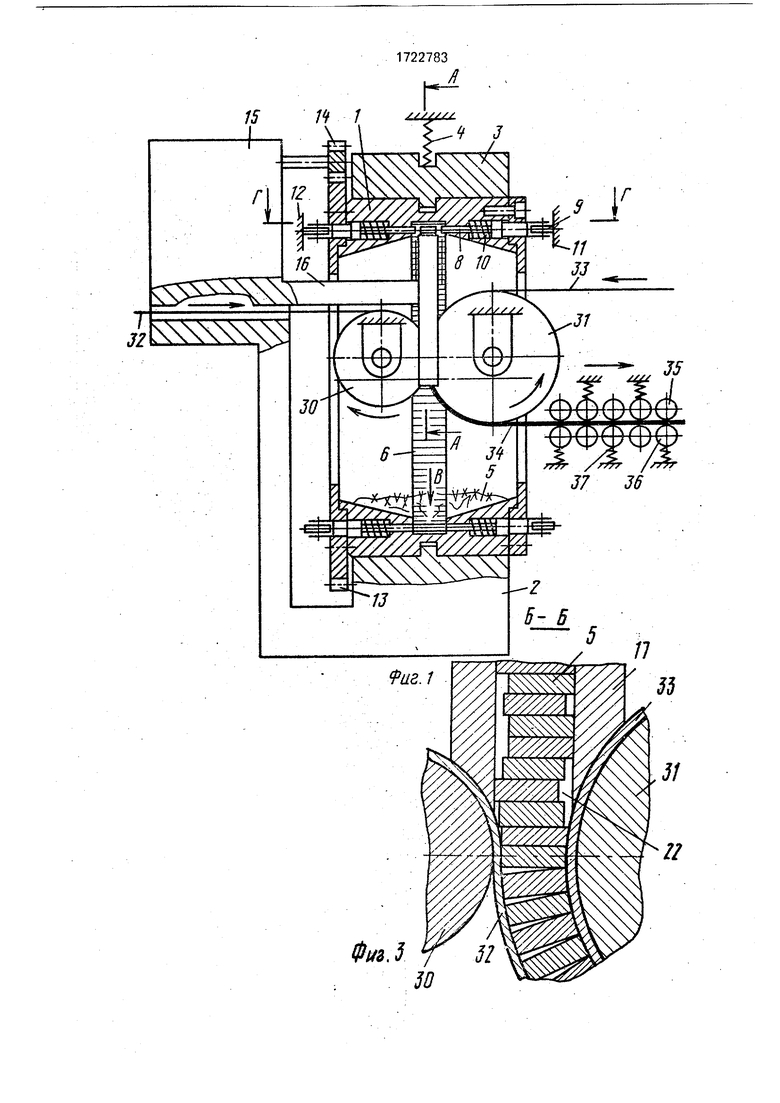

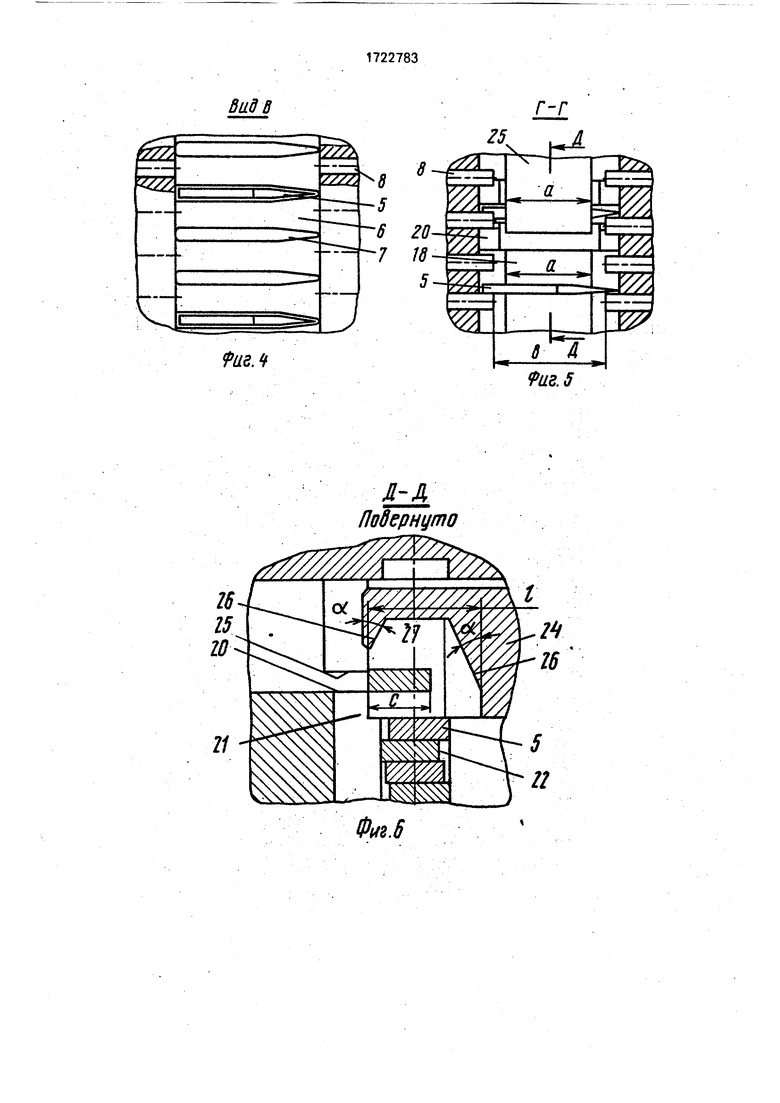

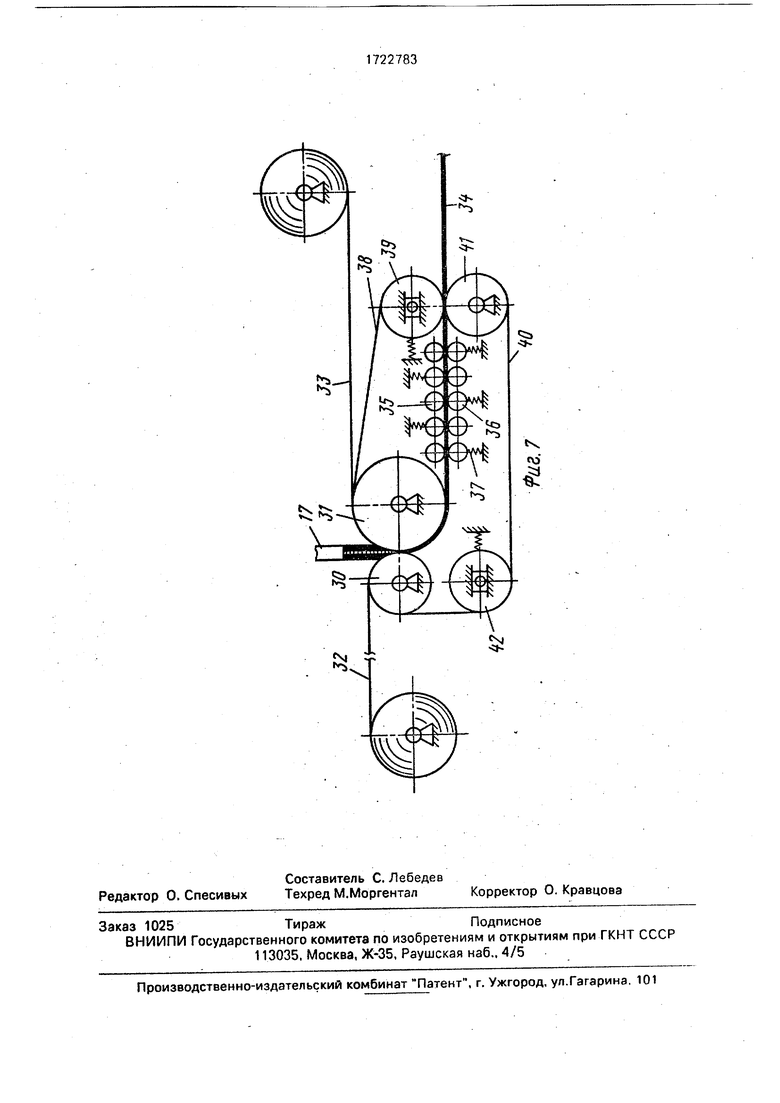

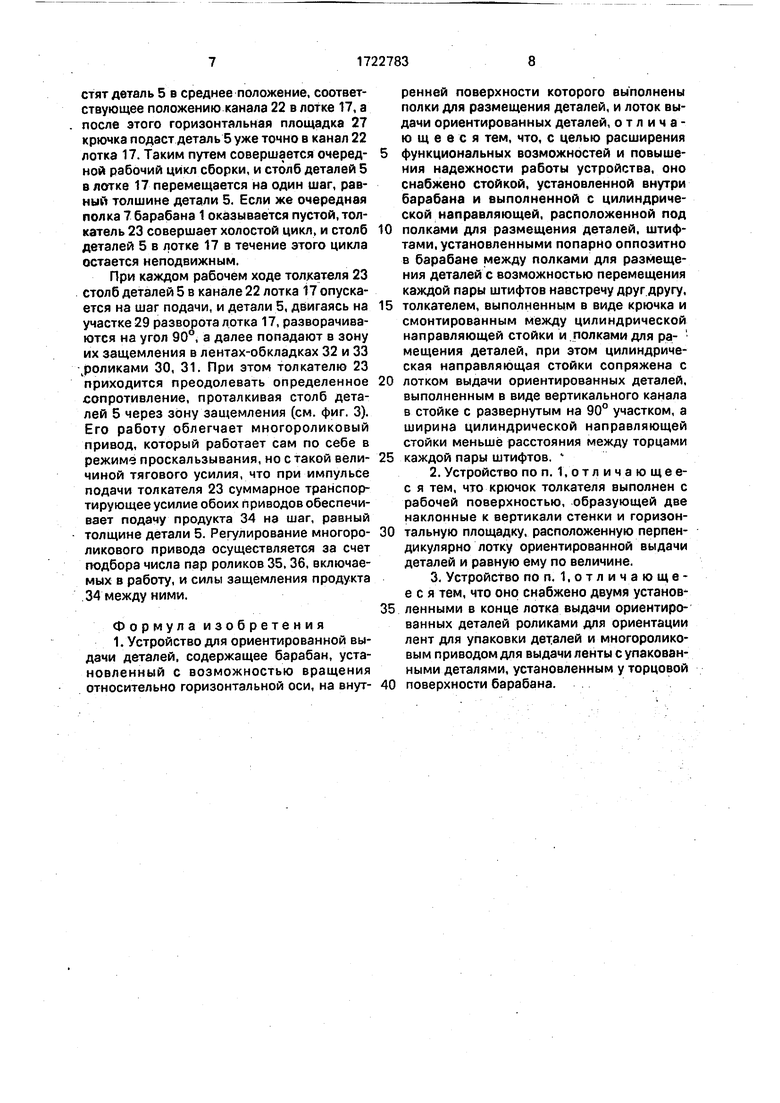

На фиг. 1 дан общий вид устройства спереди; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4- вид В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 5; на фиг. 7 - пример общий компоновки устройства.

Устройство содержит барабан 1 с горизонтальной осью вращения, опирающийся поверхностью скольжения на нижний полуподшипник 2. Верхний полуподшипник 3 обеспечивает единственную степень свободы барабана - вращение и снабжен пружиной 4, которая обеспечивает регулируемое усилие прижима полуподшипника 3 к барабану 1. Ориентируемые детали (иглы) 5 в барабане 1 лежат навалом.

На внутренней поверхности барабана 1 выполнена цилиндрическая канавка 6. На ее поверхности, вдоль образующих барабана 1, на равном расстоянии выполнены полки 7 для размещения деталей, по форме и размерам соответствующие ориентируемой в полке детали (см, фиг. 4).

Между полками 7, в стенках барабана 1, смонтированы попарнооппозитно штифтовые механизмы, содержащие штифты 8 с роликами 9, закрепленными на наружных концах штифтов 8, и пружины 10. На станине устройства в верхней ее части установле- ны два секторных кулачка 11, 12 с возможностью взаимодействия с роликами 9. Штифты 8 имеют два крайних положения. В одном, вдвинутом в канавку 6 (см, фиг. 1, верх, и фиг. 6), - за счет взаимодействия ролика 9 и кулачка 11 или 12, в противоположном, полностью утопленном в теле барабана 1 (см. фиг. 1, низ, и фиг. 5), -действием пружины 10. Штифты 8 каждой пары штифтовых механизмов либо оба выдвинуты, либо оба утоплены.

Барабан 1 содержит жестко связанное с ним зубчатое колесо 13, взаимодействующее с шестерней 14 привода 15. Устройство содержит стойку 16, неподвижно связанную со станиной устройства, и лоток 17 выдачи ориентированных деталей.

Стойка 16 имеет цилиндрическую на- . правляющую 18, между которой и канавкой 6 выполнен гарантированный зазор 19, увеличивающийся по направлению вращения барабана 1 (см. фиг. 2). Лоток 17 выполнен в теле стойки 16 неподвижно. Направляющая 18 стойки 16 сопряжена с поверхностью 20 лотка 17, а затем в его зоне

кончается уступом 21. В лотке 17 выполнен сквозной вертикальный канал 22. Поперечное сечение канала 22 выполнено в соответствии с размерами детали.

В стойке 16 рядом с лотком 17 размещен толкатель 23, имеющий возможность возвратно-поступательного хода.

Устройство содержит редуктор 15 привода, который имеет два выходных вала.

0 Один через зубчатую пару 14-13 взаимодействует с барабаном 1, второй (не показан) - с толкателем 23. Привод спроектирован таким, что отношение числа оборотов ведущего вала механизма с

5 остановками к числу оборотов барабана 1 равно количеству всех полок 7 на поверхности цилиндрической канавки 6. Это означает, что толкатель 23 совершает одно законченное возвратно-поступательное

0 движение с остановкой (рабочий цикл) за время поворота барабана 1 на угол между смежными полками 7.

Толкатель 23 выполнен в виде крючка с головкой 24.

5Цилиндрические поверхности 18, 20 до

уступа 2-1 являются опорными поверхностями скольжения для транспортируемых под головку 24 толкателя 23 к каналу 22 лотка 17 деталей 5. Ширина этих поверхностей и го0 ловки а (см. фиг. 3) несколько меньше расстояния в между, торцами выдвинутых штифтов 8. Поверхность 20 лотка 17 и нижняя поверхность 25 штифта 8 находятся на таком расстоянии, что обеспечивается взаи5 модействие штифта 8 с транспортируемой деталью, пока задний край детали не достиг уступа 21, или, то же самое - конца поверхности 20 (см. фиг 6). .

Длина 1(см. фиг. 6) зависит от высоты

.0 падения детали с уступа 21 и наибольшей рабочей скорости вращения барабана 1. Высота h в основном зависит от , а также от углов наклона а боковых стенок 26 крючка головки 24 толкателя 23 (до 25°). Горизон5 тальная площадка 27 крючка головки 24 толкателя 23 расположена над каналом 22 лотка 17, ширина его равна ширине детали с или ширине канала 22 лотка 17.

Для вывода сформированного в лотке

0 17 непрерывного потока деталей 28 из барабана 1 по кратчайшему пути лоток 17 имеет участок разворота 29 (см. фиг. 2). Благодаря этому детали, когда устройство работает, двигаясь в лотке 1 сверху вниз,

5 разворачиваются в горизонтальной плоско- сти на угол 90°.

В нижней части лоток 17 оснащен парой роликов 30, 31. Их огибают ленты-обкладки 32, 33 с клеем или другим средством подобного назначения для захвата и фиксации

деталей 5 и являются средствами их упаковки. Для надежной передачи деталей 5 из канала 22 лотка 17 в пространство между лентами конец лотка 17 ограничен со стороны прилегания роликов с лентами дуго- выми поверхностями соответствующих радиусов.

На выходе из барабана 1 устройство содержит многороликовый тяговый привод, взаимодействующий парами роликов с не- прерывной полосой продукта деталь-обкладки 34. Привод выполнен регулируемым, так что в работу может быть введено любое количество из имеющихся у него пар роликов 35, 36, а также отрегулирована сила их взаимного прижатия в некоторых заданных пределах. Последней цели служит пружинный механизм 37.

Изложенная схема вывода из устройства непрерывной полосы продукта 34 не го- дится в случае использования обкладок с низкой механической прочностью на разрыв. В общем случае устройство дополнительно оснащают прочными лентами-транспортерами (см. фиг. 7). Например, эти ленты показаны в виде двух замкнутых конвейеров. Верхний конвейер состоит из ленты 38, надетой на ролик 31, и натяжной барабан 39; нижний конвейер - из ленты 40, огибающей ролик 30, барабан 41 и натяж- ной барабан 42. В зоне многороликового привода обкладки с деталями оказываются заземленными между прочными лентами и таким образом не подвергаются опасным разрывным напряжениям транспрртирова- ния.

Устройство работает следующим образом.

В барабан 1 навалом загружают дета л и 5. При вращении барабана по стрелке (см. фиг. 2), каждая из деталей, запавшая в полку 7 и таким образом правильно сориентированная (см. фиг. 4), начинает движение вверх, на сборку. Прочие детали осыпаются вниз, в кучу неориентированных деталей. Когда деталь 5, находящаяся в полке 7, достигнет начала цилиндрической направляющей 18 стойки 16, ее пространственное положение контролируется этой направляющей. При дальнейшем повороте барабана 1 деталь 5 переходит в положение наклона- выпадания из полки 7 и начинает опираться на направляющую 18. Когда зазор между нею и канавкой 6 возрастет до толщины детали, деталь 5 полностью выпадет из по- лки 7.

Несколько ранее этого ролики 9 штифтовых механизмов наезжают на кулачки 11; 12, благодаря чему штифты 8 выдвигаются в канавку 6 из тела барабана 1. .При этом

расстояние между торцами штифтов 8 становится равным в (см. фиг. 5). Когда деталь 5 выпала из полки на направляющую 18, штифты 8 уже выдвинуты и попарно ведут эту деталь 5 по направляющей 18 до ее конца, передают на следящую за ней поверхность 20 лотка 17, вводят ее под крючок головки 24 толкателя 23 и сбрасывают с уступа 21 на ниже расположенную плоскость лотка 17. В процессе падения детали 5 с уступа 21 происходит ее расцепление с ведущими ее штифтами 8 так как при падении в конечном счете верхние точки детали оказываются ниже уровня нижней поверхности 25 штифта 8, после этого штифтовые механизмы, продолжая непрерывное движение вместе с барабаном 1, выходят роликами 9 из контакта с кулачками 11, 12 и их штифты 8 действием пружин 10 перемещаются в противоположные крайние положения, утапливаются в теле барабана 1.

Механизм с остановками, конечным звеном которого является толкатель 23, настроен так, что в течение времени ввода детали 5 под крючок головки 24 толкатель 23 находится в крайнем верхнем положении и неподвижен. Как толь ко деталь 5 оказывается полностью введенной в зону крючка, толкатель 23 совершает движение вниз-вверх и снова переходит в неподвижное состояние, в течение которого в зону его крючка может быть введена очередная деталь 5.

Крючок головки 24 толкателя 23 имеет две боковые стенки с-наклоном их до 25°. Такая конструкция крючка позволяет управлять положением детали 5, попавшей в зону действия. Рабочая скорость вращения барабана 1 не является строго фиксированной. Барабан 1 можно вращать в некотором диапазоне скоростей - от некоторой наименьшей до некоторой наибольшей. Эта окружная скорость барабана 1 определяет автоматически и скорость движения штифтов 8 вместе с барабаном 1 по окружности, а значит и скорость транспортировки деталей 5 штифтами 8 в зону головки 24 толкателя 23. Когда очередную детал.ь 5 штифты 8 сбрасывают с уступа 21 при любой скорости вращения барабана 1 время падения детали 5 с высоты уступа 21 одно и то же. Однако горизонтальная составляющая пути детали 5 зависит от окружной скорости ведущего ее штифта 8: чем больше эта скорость, тем больше будет путь. Таким образом, за одно и то же время падения детали 5 с уступа 21 она может оказаться в разной зоне участка Ежрючка: в начале его, в середине, либо совсем справа. Скосы стенок крючка в любом случае при движении толкателя 23 вниз как клинья переместят деталь 5 в среднее положение, соответствующее положению канала 22 в лотке 17, а после этого горизонтальная площадка 27 крючка подаст деталь 5 уже точно в канал 22 лотка 17. Таким путем совершается очередной рабочий цикл сборки, и столб деталей 5 в лотке 17 перемещается на один шаг, равный толшине детали 5. Если же очередная полка 7 барабана 1 оказывается пустой,толкатель 23 совершает холостой цикл, и столб деталей 5 в лотке 17 в течение этого цикла остается неподвижным.

При каждом рабочем ходе толкателя 23 столб деталей 5 в канале 22 лотка 17 опускается на шаг подачи, и детали 5, двигаясь на участке 29 разворота лотка 17, разворачиваются на угол 90°, а далее попадают в зону их защемления в лентах-обкладках 32 и 33 роликами 30, 31. При этом толкателю 23 приходится преодолевать определенное сопротивление, проталкивая столб деталей 5 через зону защемления (см. фиг. 3). Его работу облегчает многороликовый привод, который работает сам по себе в режиме проскальзывания, но с такой величиной тягового усилия, что при импульсе подачи толкателя 23 суммарное транспортирующее усилие обоих приводов обеспечивает подачу продукта 34 на шаг, равный толщине детали 5. Регулирование многороликового привода осуществляется за счет подбора числа пар роликов 35,36. включаемых в работу, и силы защемления продукта 34 между ними.

Формул а изобретения 1. Устройство для ориентированной выдачи деталей, содержащее барабан, установленный с возможностью вращения относительно горизонтальной оси, на внутренней поверхности которого выполнены полки для размещения деталей, и лоток выдачи ориентированных деталей, отличающееся тем, что, с целью расширения

функциональных возможностей и повышения надежности работы устройства, оно снабжено стойкой, установленной внутри барабана и выполненной с цилиндрической направляющей, расположенной под

полками для размещения деталей, штифтами, установленными попарно оппозитно в барабане между полками для размещения деталей с возможностью перемещения каждой пары штифтов навстречу друг другу,

толкателем, выполненным в виде крючка и смонтированным между цилиндрической направляющей стойки и.полками для ра- мещения деталей, при этом цилиндрическая направляющая стойки сопряжена с

лотком выдачи ориентированных деталей, выполненным в виде вертикального канала в стойке с развернутым на 90° участком, а ширина цилиндрической направляющей стойки меньше расстояния между торцами

каждой пары штифтов.

2.Устройство по п. 1, от л и ч а ю щее- с я тем, что крючок толкателя выполнен с рабочей поверхностью, образующей две наклонные к вертикали стенки и горизонтальную площадку, расположенную перпендикулярно лотку ориентированной выдачи деталей и равную ему по величине.

3.Устройст во по п. 1,отличающееся тем, что оно снабжено двумя установленными в конце лотка выдачи ориентированных деталей роликами для ориентации лент для упаковки деталей и многороликовым приводом для выдачи ленты с упакованными деталями, установленным у торцовой

поверхности барабана.

ВидВ

r-r

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия кромок | 1980 |

|

SU921717A1 |

| Устройство для сборки комплектов деталей | 1972 |

|

SU443739A1 |

| Бункерное загрузочное устройство | 1983 |

|

SU1183349A1 |

| УСТРОЙСТВО ПОШТУЧНОЙ ВЫДАЧИ ДЕТАЛЕЙ^^n.'-.icliTTilJ-•«Т7::;;/;чгс::;.пБИ5Л;;0'|'ЕКА | 1973 |

|

SU368985A1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

| Устройство для выдачи деталей | 1989 |

|

SU1785869A1 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| Загрузочное устройство | 1987 |

|

SU1523304A1 |

| Роторный автомат питания | 1987 |

|

SU1468710A1 |

Изобретение относится к автоматизации механосборочных работ, в частности в текстильном машиностроении. Цель изобретения - расширение функциональных возможностей устройства и повышение его надежности в работе. Устройство содержит барабан 1, установленный с возможностью вращения вокруг горизонтальной оси, на внутренней поверхности которого выполнены полки 7 для размещения деталей, лоток 17 выдачи ориентированных деталей, стойку 16, установленную внутри барабана и выполненную с цилиндрической направляющей 18, расположенной под полками 7, штифты, установленные попарно оп- позитно в теле барабана, толкатель 23, выполненный в виде крючка и смонтированный между направляющей 18 стойки 16 и полками 7. При этом направляющая 18 сопряжена с лотком 17, выполненным в виде вертикального канала в теле стойки содержащим участок 29 поворота канала 22 на 90°. Для упаковки деталей в ленты-обкладки устройство снабжено роликами, установленными в конце лотка 17, и роликовым приводом, включающим другие, ролики. 2 з.п. ф-лы, 6 ил.

Риг. 5

Д-Л Подернуто

Фм.6

| Джоне Ф., Хорган X | |||

| Механизмы автоматического действия | |||

| М.: Машгиз, 1961, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-29—Подача