Изобретение относится к области непре рывного и полунепрерывного литья и в частности касается затравки для ЛИТЕЙНОЙ ма шины. Известна затравка, содержащая головку с корытообраз11ой формой контактной поверхности, в которой выполнены сквозные каналы размером 0,5-2 мм. Как известно, на начальной стадии разливки в связи с деформацией нижнего торца слитка плотное прилегание слитка к рабочей поверхности головки нарушается. Между указанными элементами возникает зазор, в который попадает жидкий охладитель из бокового пояса охлаждения. В зависимости от конкретных параметров про цесса в зонах, примыкаюших к центру корытообразной поверхности головки затравки может накапливаться значительное количество охладителя (воды). В этих условия при размытии тонкой твердой корочки направленным жидкого металла, поступающего в кристаллизатор со сравнител но высокой температурой перегрева, может иметь место взрыв с выбросом металла в зону обслуживания за счет прямого взаимо- действия жидкого металла с водой. В известной конструкции затравки для даления охладителя в головке предусмотрены квозные каналы. Однако при образовании доной части слитка большая часть отверствий перекрывается слитком, а оставшиеся отверстия имеют столь малый диаметр (0,52 мм), что не обеспечивают стока охладителя. Кроме того, жидкий металл, затекая отверстия , хотя и на небольшую глубину, плотно закупоривает все каналы, делая невозможным сток охладителя, а отверстия , такого малого диаметра быстро засоряются. Согласно изобретению в каналах головки затравки установлены с возможностью перемещения герметизирующие нтыри, объединенные в подпружиненный блок. Это дает возможность охлаждающей жидкости, попавшей под слиток в корытообразную часть головки и затравки, а также и расплавленному металлу свободно слиться в аварийной ситуации через указанные отверстия.

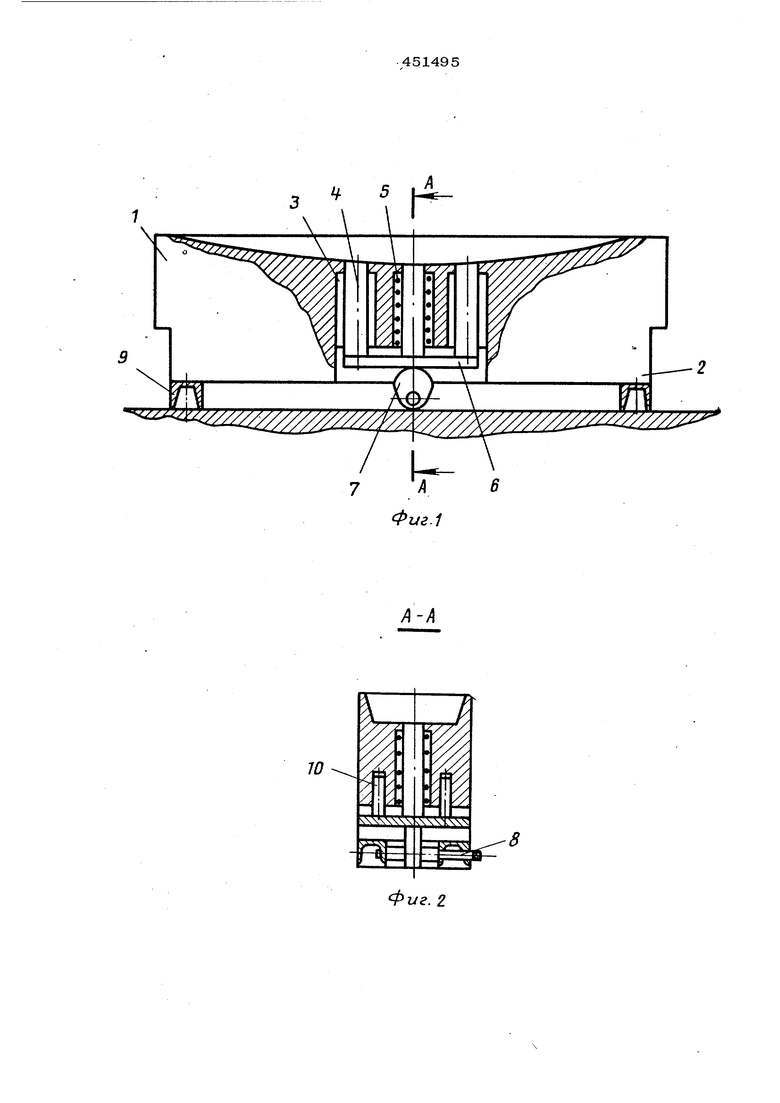

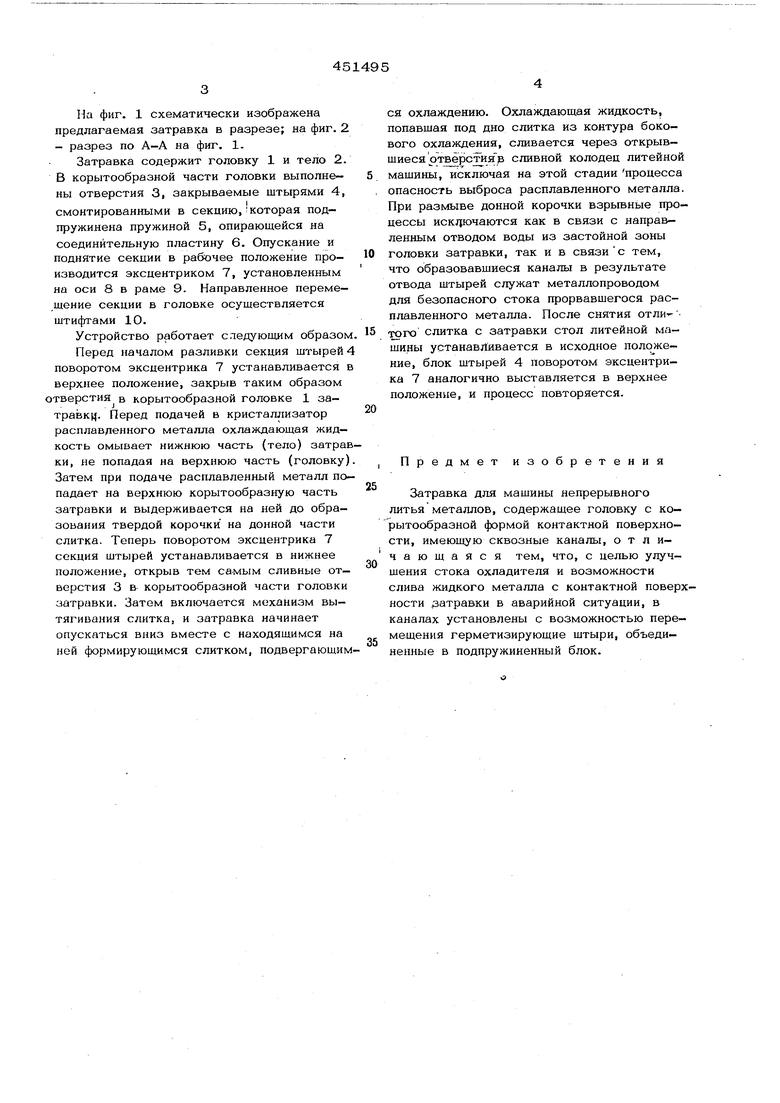

На фиг. 1 схематически изображена предлагаемая затравка в разрезе; на фиг. 2 - разрез по А-А на фиг. 1.

Затравка содержит головку 1 и тело 2. В корытообразной части головки выполнены отверстия 3, закрываемые штырями 4,

I

смонтированными в секцию,которая подпружинена пружиной 5, опирающейся на соединительную пластину 6. Опускание и поднятие секции в рабочее положение производится эксцентриком 7, установленным на оси 8 в раме 9. Направленное перемещение секции в головке осуществляется штифтами 10.

Устройство работает следующим образом.

Перед началом разливки секция штырей 4 поворотом эксцентрика 7 устанавливается в верхнее положение, закрыв таким образом тверстия в корытообразной головке 1 затравкц. Перед подачей в кристаллизатор расплавленного металла охлаждающая жидкость омывает нижнюю часть (тело) затравки, не попадая на верхнюю часть (головку). Затем при подаче расплавленный металл попадает на верхнюю корытообразную часть затравки и выдерживается на ней до образования твердой корочки на донной части слитка. Теперь поворотом эксцентрика 7 секция штырей устанавливается в нижнее положение, открыв тем самым сливные отверстия 3 в корытообразной части головки затравки. Затем включается механизм вытягивания слитка, и затравка начинает опускаться вниз вместе с находящимся на ней формирующимся слитком, подвергающимся охлаждению. Охлаждающая жидкость, попавшая под дно слитка из контура бокового охлаждения, сливается через открывшиеся ртверстияэ сливной колодец литейной машины, исключая на этой стадии процесса опасность выброса расплавленного металла. При размыве донной корочки взрьгеные процессы иск/|ючаются как в связи с направленным отводом воды из застойной зоны головки затравки, так и в связис тем, что образовавшиеся каналы в результате отвода штырей служат металлопроводом для безопасного стока прорвавшегося расплавленного металла. После снятия отли- того слитка с затравки стол литейной машины устанавливается в исходное положение, блок штырей 4 поворотом эксцентрика 7 аналогично выставляется в верхнее положение, и процесс повторяется.

Предмет изобретения

Затравка для машины непрерывного литья металлов, содержащее головку с корытообразной формой контактной поверхности, имеющую сквозные каналы, отличающаяся тем, что, с целью улучшения стока охладителя и возможности слива жидкого металла с контактной поверхности .затравки в аварийной ситуации, в каналах установлены с возможностью перемещения герметизирующие штыри, объединенные в подпружиненный блок. V

Фиг.1 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Затравка,используемая на машине непрерывного литья | 1973 |

|

SU460933A1 |

| ЗАТРАВКА | 1972 |

|

SU427781A1 |

| Затравка для машины полунепрерывного литья | 1983 |

|

SU1097437A1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2788042C1 |

| СОГЛАСОВАНИЕ ТЕПЛОПЕРЕДАЧИ У КРИСТАЛЛИЗАТОРОВ, В ЧАСТНОСТИ, В ЗОНЕ ЗЕРКАЛА РАСПЛАВА | 2003 |

|

RU2310543C2 |

| Устройство для непрерывного литья слитков с несколькими отверстиями | 1979 |

|

SU973224A1 |

| КОМБИНИРОВАННЫЙ БЕССТОПОРНЫЙ ПРОМЕЖУТОЧНЫЙ КОВШ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ДЛЯ ВАКУУМИРОВАНИЯ РАСПЛАВА МЕТАЛЛА В ПОТОКЕ ПРИ РАЗЛИВКЕ ЕГО ПО ОТДЕЛЬНЫМ КРИСТАЛЛИЗАТОРАМ | 1999 |

|

RU2162768C2 |

| Способ разливки металла | 1984 |

|

SU1201047A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| Способ непрерывной разливки металлов | 1975 |

|

SU533129A1 |

Авторы

Даты

1974-11-30—Публикация

1973-05-03—Подача